一种水性凹印油墨生产自动化控制方法及系统与流程

本发明涉及生产控制,尤其涉及一种水性凹印油墨生产自动化控制方法及系统。

背景技术:

1、水性凹印油墨是一种以水为溶剂的环保型油墨,广泛应用于凹版印刷领域。相较于传统的溶剂型油墨,水性凹印油墨具有显著的环保优势,因为它减少了挥发性有机化合物(voc)的排放。然而,其生产过程中仍面临诸多挑战,亟需一种全面的自动化控制系统来提升生产效率和产品质量。

2、当前,水性凹印油墨的生产过程中存在以下主要问题:生产自动化水平不足、料配比不精确、乏实时监控和动态调整、成品检测不全面、数据记录和优化不足。随着环保法规的日益严格,水性凹印油墨的生产需满足更高的环保标准。因此,开发一种集成化的自动化控制系统,以提高生产效率、确保产品质量并满足环保要求,已成为行业发展的迫切需求。

技术实现思路

1、本发明旨在提供一种全面的水性凹印油墨生产自动化控制方法及系统,通过精确的配方获取、原料配置、动态调整、性能检测和记录优化,全面提升水性凹印油墨的生产水平,以满足市场对高质量、环保型油墨的需求。

2、一种水性凹印油墨生产自动化控制方法,包括以下步骤:

3、步骤s1:配方获取:获取水性凹印油墨的生产计划表,对生产计划表中的每个生产批次进行如下操作,获取当前生产批次的产品需求总量,通过在水性凹印油墨配方库中匹配得到生产批次对应的水性凹印油墨配方,计算各生产原料的需求量,并生成原料获取指令;所述水性凹印油墨配方包括但不限于所需生产工艺流程、生产原料及比例、原料需求毛占比率g;所述生产原料包括组合连接剂、溶剂、颜料及助剂;

4、步骤s2:原料配置:通过原料获取指令准备生产原料,将原料按照生产工艺流程的顺序自动投入混合釜中,并进行混合操作;进行体积或质量的计量,包括原料获取量的计量,原料投入量的计量、混合操作前混合釜内的原料的计量、混合操作后半成品的计量;每次计量操作后进行校验,若校验结果的偏差值超出设定阈值,则进行异常记录或触发报警并暂停生产;

5、步骤s3:动态调整:混合过程中,实时监测混合釜内半成品的温度及粘度,若温度超出当前工艺流程的温度范围,则进行温度调控;通过半成品的标准粘度变化曲线,动态调整搅拌时间及功率;

6、步骤s4:性能检测:通过内置传感器采集水性凹印油墨生产流程中各步骤的半成品的关键性能参数,包括但不限于粘度、温度、ph值、固含量、颜色;计算关键性能指标的偏差指数d,当偏差指数超出设定阈值时,将关键性能参数输入至过程异常检测模型中进行计算,得到异常补正指令,并对生产进行控制;

7、步骤s5:成品检测:对当前生产批次的水性凹印油墨的成品进行使用性能检测;

8、步骤s6:记录优化:对生产过程中的各项参数进行记录,得到记录优化表,使用记录优化表优化水性凹印油墨配方,并根据优化后的水性凹印油墨配方生成原料进货表。

9、作为本发明的一种优选技术方案,通过在水性凹印油墨配方库中匹配得到生产批次对应的水性凹印油墨配方包括:

10、型号匹配:通过生产计划表获取生产批次对应的产品型号,通过产品型号进行匹配得到对应的水性凹印油墨配方;

11、需求匹配:在无具体产品型号的情况下,获取需求信息,通过需求信息匹配水性凹印油墨的产品型号,并匹配对应水性凹印油墨配方;所述需求信息包括颜色、承印物、使用场景、功能特性、印刷工艺、环保要求及其余特殊要求。

12、作为本发明的一种优选技术方案,进行体积或质量的计量包括:

13、原料获取量的计量:计量值为当前生产批次各种类生产原料的获取量,通过在原料仓库获取原料时,原料仓库内原料的减少的质量或体积得到,其标准值为每种生产原料的需求量与对应原料需求毛占比率g的乘积;

14、原料投入量的计量:计量值为各种类生产原料投入生产的量,通过供料设备计算投入原料前与投入原料后的质量或体积的差值得到,其标准值为每种生产原料的需求量与对应投料毛占比率g2的乘积;

15、混合操作前混合釜内的原料的计量:计量值为各种类生产原料投入混合釜的量和混合釜内初始半成品的量,分别通过供料设备的质量或体积流量计,混合釜内质量或体积传感器得到,其标准值分别为每种生产原料的需求量和当前生产工艺流程对应的标准初始半成品的量;

16、混合操作后半成品的计量:计量值为各生产工艺流程中混合操作后混合釜内半成品的量,通过混合釜内质量或体积传感器得到,其标准值为当前生产工艺流程对应混合后的标准半成品的量;

17、生产完成后对当前生产批次的产品总量进行计量,将所有生产原料的需求量的和与产品总量的计量值与进行除法计算,得到当前生产批次的生产毛占比率g3;计算当前生产批次的原料需求毛占比率g=g1*g2*g3,其中g1为当前生产批次的运输毛占比率,通过获取量的计量值与投入量的计量值的商得到,g2为当前生产批次的投料毛占比率,通过投入量的计量值与投入混合釜的计量值的商得到;对各占比率进行记录;

18、计算产品总量的计量值与产品需求总量差值比例,按照差值比例的大小及正负对各生产批次的占比率记录进行标记。

19、作为本发明的一种优选技术方案,所述动态调整包括:

20、通过温度传感器监测混合釜内半成品的温度变化;

21、温度过高时,自动启动冷却水循环系统,并根据实时温度反馈调整冷却强度;

22、温度过低时,启动混合釜体外部加热装置或局部红外加热模块;

23、粘度监测通过旋转粘度计结合实时粘度数据与标准粘度变化曲线进行;

24、在混合初期,控制搅拌转速逐步提升,在粘度接近目标值时,系统减缓搅拌转速并延长稳定混合时间;

25、通过以下公式动态调整搅拌时间和功率:

26、搅拌时间调整公式:,其中为调整后的搅拌时间,为基础搅拌时间,为时间调整系数,为目标粘度,为当前时刻监测到的粘度;

27、功率调整公式:,其中为调整后的功率,为基础功率,为功率的粘度调整系数,为功率的温度调整系数,为当前时刻监测到的粘度,为当前时刻监测到的温度,为标准粘度曲线中下一阶段的标准粘度,为标准温度。

28、作为本发明的一种优选技术方案,所述性能检测包括计算关键性能指标的偏差指数d,根据以下公式计算:

29、,其中为关键性能参数的个数,为第i个关键性能参数的实时值,为第i个关键性能参数的目标值。

30、作为本发明的一种优选技术方案,所述过程异常检测模型包括:

31、过程记录层:用于记录生产工艺流程各阶段的流程参数,使用数据分批次归档进行记录;

32、数据输入层:用于接收实时采集的关键性能参数和流程参数,同时接收偏差指数计算结果;将输入数据进行预处理;按照设定的时间窗口构建数据流,供后续异常关联层使用;

33、异常关联层:通过深度卷积神经网络的隐藏层,分析输入数据与目标参数之间的偏差模式,判断异常情况,提取关键异常特征;生成异常等级并关联补正策略库中的相应解决方案;

34、补正输出层:根据异常关联层生成的分析结果,输出补正指令;补正指令包括但不限于添加原料、改变搅拌时间或转速、调节温控设备功率;将补正结果反馈至过程记录层,用于后续数据更新和模型优化。

35、作为本发明的一种优选技术方案,过程异常检测模型的训练包括:

36、数据采集:从历史生产批次中获取关键性能参数、流程参数和成品质量数据,并标注异常情况及补正指令;

37、数据预处理:对采集的数据进行去噪、标准化和时间序列划分,生成输入特征和输出目标;

38、模型构建:采用深度卷积神经网络对生产过程中多维参数进行建模,通过隐藏层提取关键特征,捕捉参数间的复杂关系及时序关联性,并生成异常补正策略;

39、模型训练:利用标注数据集优化深度卷积神经网络模型参数,验证模型性能,并结合实时数据进行动态更新和迭代优化。

40、作为本发明的一种优选技术方案,所述使用性能检测包括:

41、对成品水性凹印油墨的粘度进行循环测试,验证其粘度的稳定性是否满足设定范围;

42、通过标准化耐水性测试评估油墨在湿润环境下的附着力和耐久性;

43、通过设定标准摩擦力与摩擦次数,评估油墨表层的抗磨损能力;

44、使用光学分析仪在lab颜色空间中检测成品油墨的颜色参数,包括明度l、红绿值a、黄蓝值b,并计算颜色差异,评估颜色是否符合标准;

45、综合分析上述测试结果,判断成品的使用性能等级,并进行记录,将其当前生产批次的标准性能等级进行比较,若低于标准性能等级,则将记录标记为不合格,若高于标准性能等级,则标记为待优化。

46、作为本发明的一种优选技术方案,所述记录优化包括:

47、水性凹印油墨配方的优化:记录并分析生产过程中各生产批次的关键性能参数、工艺参数及成品检测结果;对低于标准性能等级的生产记录进行标记和归档,提取影响配方稳定性的问题因素,生成优化建议;对高于标准性能等级的生产记录进行分析,挖掘工艺流程与配方的潜在改进点,将优化结果反向更新至水性凹印油墨配方库;根据优化后的水性凹印油墨配方调整原料的需求比例及生产工艺流程;

48、原料进货量的计算:获取各生产批次的占比率记录,筛选其中标记为标准的占比率记录,计算筛选的占比率记录中各占比率的平均值,并更新水性凹印油墨配方;基于更新后的配方和生产计划表计算下一生产周期各生产原料的需求量;根据计算结果生成原料进货表,同时结合库存数据和供应链周期,动态调整采购数量,确保进货量与实际需求的匹配;

49、异常处理记录的归档与优化:对生产过程中触发的异常补正指令、补正结果及其对成品性能的影响进行记录;将异常补正记录与过程异常检测模型的训练数据结合,对过程异常检测模型的进行更新与优化;生成周期性异常分析报告,提炼常见异常工况的处理方案并更新至补正策略库。

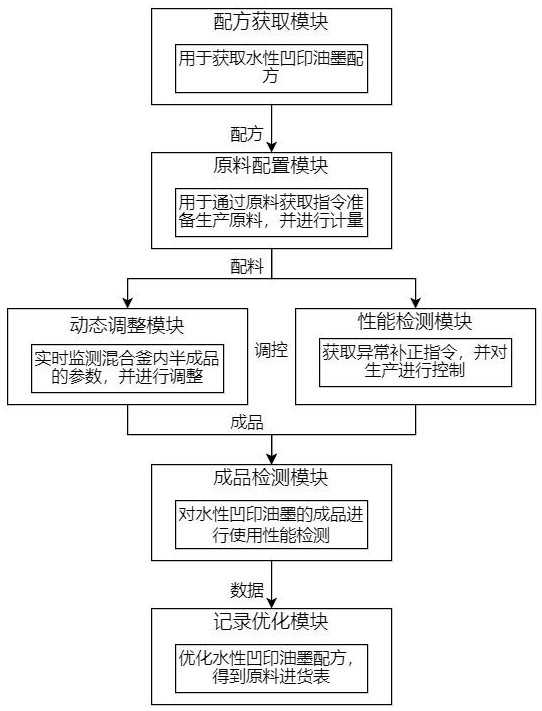

50、一种水性凹印油墨生产自动化控制系统,包括以下模块:

51、配方获取模块:用于获取水性凹印油墨的生产计划表,对生产计划表中的每个生产批次进行如下操作,获取当前生产批次的产品需求总量,通过在水性凹印油墨配方库中匹配得到生产批次对应的水性凹印油墨配方,计算各生产原料的需求量,并生成原料获取指令;

52、原料配置模块:用于通过原料获取指令准备生产原料,将原料按照生产工艺流程的顺序自动投入混合釜中,并进行混合操作,进行体积或质量的计量;

53、动态调整模块:用于在混合过程中,实时监测混合釜内半成品的温度及粘度,若温度超出当前工艺流程的温度范围,则进行温度调控;通过半成品的标准粘度变化曲线,动态调整搅拌时间及功率;

54、性能检测模块:用于通过内置传感器采集水性凹印油墨生产流程中各步骤的半成品的关键性能参数;计算关键性能指标的偏差指数d,当偏差指数超出设定阈值时,将关键参数输入至过程异常检测模型中进行计算,得到异常补正指令,并对生产进行控制;

55、成品检测模块:用于对当前生产批次的水性凹印油墨的成品进行使用性能检测;

56、记录优化模块:用于对生产过程中的各项参数进行记录,得到记录优化表,使用记录优化表优化水性凹印油墨配方,并根据优化后的水性凹印油墨配方生成原料进货表。

57、本发明具有以下优点:

58、本发明通过自动获取生产计划表中生产批次,并匹配相应的油墨配方,确保每个生产批次的原料需求量计算准确,原料的自动配置和精确计量减少了人为错误,保证了生产的高效性和一致性;通过在混合过程中实时监测温度和粘度,并根据标准曲线动态调整搅拌时间和功率,优化了混合过程,确保产品性能的稳定性和一致性,同时缩短生产周期。

59、本发明通过内置传感器实时采集关键性能参数,并利用过程异常检测模型进行分析,能够在偏差超出阈值时及时生成补正指令,减少缺陷和浪费,提高成品率;通过对成品进行全面的性能检测,确保其符合使用要求,提升了产品可靠性和客户满意度。

60、本发明通过对生产过程的数据记录和分析,不断优化油墨配方和原料进货量,实现生产效率和材料利用率的持续提升;本发明根据不同的生产需求和产品型号灵活调整配方,提高了生产的灵活性和市场适应性。

- 还没有人留言评论。精彩留言会获得点赞!