斜轴磨削自由曲面的砂轮路径生成方法

1.本发明属于超精密加工、复杂零件制造技术领域,涉及一种斜轴磨削自由曲面的砂轮路径生成方法。

背景技术:

2.随着3d功能和成像质量的提升,后置摄像头所需的光圈越来越大,曲面屏潮流下前置摄像头体积越来越小和厚度越来越薄,手机行业中使用玻璃镜头的厂家越来越多。与塑料相比,玻璃在光学应用领域具有显著优势,玻璃的成像质量更佳,材料种类多,折射率和阿贝数等光学参数的选择范围比塑料更广。此外,玻璃具有更高的抗变形性、抗高温性、表面抗划伤性,热膨胀系数也较低。

3.塑料透镜可以通过塑料注射成型技术实现大批量生产,通常用于注塑的模仁是采用金刚石超精密车削或铣削的加工方法在模具钢钢的镀镍层上加工出所需的光学曲面。玻璃模压成型技术具有材料流动距离短、成型精度高、设备简单、生产效率高等特性,是最先进的批量化制造玻璃透镜的技术之一。这项技术需要在高温高压下实施,因此需要用硬度更高和热稳定性更好的材料作为模仁材料,目前只有少数的几类材料可以满足模压成型的要求,如碳化钨、碳化硅和玻璃碳等。然而,由于这些材料属于硬脆性材料,无法采用金刚石切削加工,超精密磨削是加工这些材料的最佳选择。

4.目前,玻璃透镜模仁制造的研究多集中于非球面,针对玻璃自由曲面透镜模仁的加工方法还鲜见报道。传统的轴对称光学非球面磨削方式,主要有垂直轴磨削法和斜轴磨削法。垂直轴磨削法是将砂轮轴和工件主轴垂直放置,是一种常规、简单易行的磨削方式。如果非球面的最小曲率半径较小,采用垂直轴磨削法就只能用小直径的砂轮进行磨削加工;如果非球面的面形是矢高较大的凹面,则当砂轮轴与工件主轴垂直放置时,砂轮轴会与工件发生干涉。因此垂直轴磨削法主要用于大型光学非球面的加工,而对于微小非球面零件的加工,采用垂直轴磨削法将会受到很大的限制。为此,有学者提出了采用斜轴磨削法加工非球面,加工时砂轮轴与工件轴倾斜放置,便可解决上述问题。针对凹型小口径光学自由曲面,可以借鉴非球面斜轴磨削法进行加工,但需结合慢速溜板伺服磨削方法才能完成自由曲面的加工。采用这种加工方式加工时,工件在角度可控的c轴控制下作回转运动,机床的两个直线轴根据被加工曲面的面形配合c轴转动的角度作相应的进给运动。然而,由于砂轮轴与工件轴线的倾斜,导致砂轮路径的规划变得非常复杂。至今,国内外的相关研究,包括机床供应商也没有提供相关的砂轮磨削路径计算方法,因此,很有必要开发一种斜轴磨削自由曲面的砂轮路径生成方法。

技术实现要素:

5.本发明的目的是针对现有自由曲面磨削方法的不足,提出斜轴磨削自由曲面的砂轮路径生成方法,使用该方法可以快速、精确稳定地生成用于磨削凹型小口径光学自由曲面的砂轮控制点路径,进而基于三轴超精密机床实现凹型小口径光学自由曲面的超精密磨

削加工。

6.为此,本发明采用如下技术方案:

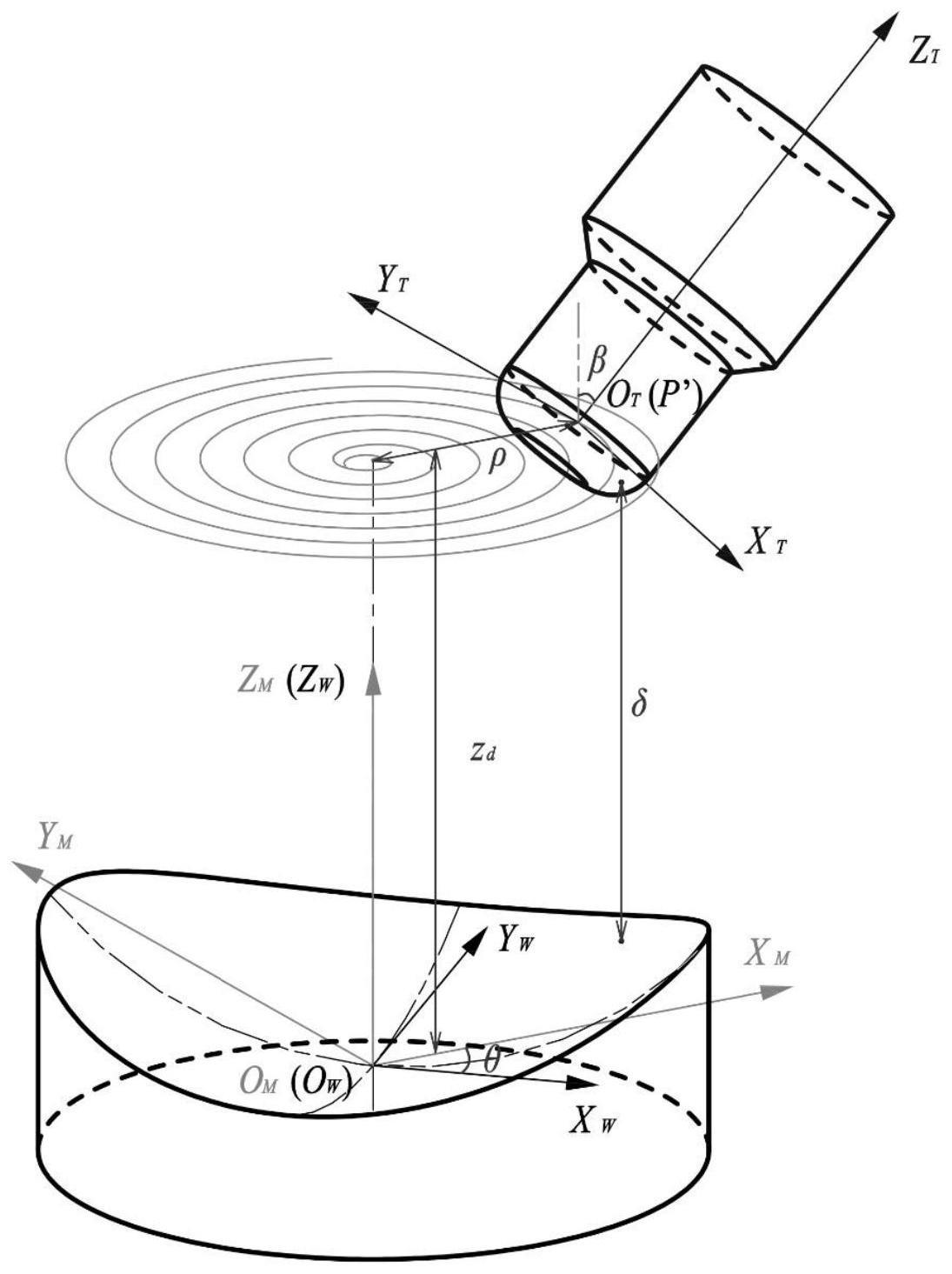

7.一种斜轴磨削自由曲面的砂轮路径生成方法,在工件坐标系中位于待加工自由曲面上方一定距离zd处建立一垂直于工件坐标系z轴的平面,在该平面内生成一等距螺旋线,并将其离散化,离散化后的点转换成圆柱坐标系形式(ρ,θ,zd),将待加工自由曲面绕z轴旋转θ角,求取等距螺旋线上每一点处砂轮加工曲面与旋转后的待加工自由曲面沿z向的最小距离δ,进而得到砂轮控制点的坐标为(ρ,0,zd-δ),所述的砂轮为圆角柱状砂轮,砂轮轴线与工件回转轴轴线倾斜一固定角度。

8.而且,所述方法应用于三轴加工机床,该机床具有两个直线运动轴、一个可控回转轴及一个高速磨削主轴。

9.而且,所述离散化的方法为等角度离散或等弧长离散或两种离散方法的组合。

10.而且,所述的工件为凹型近回转自由曲面。

11.具体步骤为:

12.步骤一、建立刀具坐标系、工件坐标系以及机床坐标系,机床坐标系的原点位于主轴回转中心上,机床坐标系的x轴和z轴分别于机床的x移动轴和z移动轴方向一致。初始状态下,工件坐标系与机床坐标系重合,刀具坐标系与机床坐标系的各坐标轴方向一致。

13.步骤二、在刀具坐标系下建立圆角柱状砂轮加工部位,即圆角部位的表达式

[0014][0015]

其中,r是圆角柱状砂轮的基础圆半径,r是圆角柱状砂轮的圆角半径。砂轮的控制点设定在刀具坐标系的原点;

[0016]

步骤三、在工件坐标系下建立待加工自由曲面的表达式:

[0017][0018]

步骤四、在工件坐标系中位于待加工自由曲面上方zd处建立一垂直于工件坐标系z轴的平面,在该平面内生成一等距螺旋线,并将其离散化;

[0019]

步骤五、选取离散螺旋线上任意一点,绕机床坐标系z轴逆时针旋转工件坐标系,使得该点位于机床坐标系x轴的正半轴上。设定此时旋转过的角度为θ,该点距离机床坐标系z轴的距离为ρ,则该点在机床坐标系中的坐标为(ρ,0,zd)。将刀具坐标先系先绕机床坐标系的y轴旋转固定角度β,再将刀具坐标系移动到机床坐标系中的(ρ,0,zd)处,此时砂轮圆角部位在机床坐标系下的坐标与其在刀具坐标系下的坐标满足下式:

[0020][0021]

将(3)式中x

tg

、y

tg

、和z

tg

带入(1)式中可得:

[0022][0023]

上式化简整理后可得

[0024]

[0025]

其中,a,b,c,d满足:

[0026]

a=-4zd;

[0027][0028][0029][0030]

(5)式是关于的四次方程,对其求解,可得到四个解析解

[0031][0032]

和分别对应着圆环面上的四个区域在机床坐标系下的表达式。其中只有一个区域是与待加工曲面相接触,设该区域在机床坐标系下的表达式为

[0033]

步骤六、工件坐标系旋转角度θ后,待加工自由曲面在机床坐标系下可以表示为:

[0034][0035]

步骤七、在机床坐标系下,求取砂轮加工面和待加工自由曲面在z轴方向上的最小距离δ,则将砂轮沿z轴负向移动距离δ后,则砂轮恰好与待加工自由曲面相切触。此时砂轮控制点在机床坐标系中的坐标为(ρ,0,z

d-δ);

[0036]

步骤八、按照步骤五到步骤七的方法,遍历螺旋线上的各离散点,最终生成nc加工程序的砂轮控制点轨迹。

[0037]

本发明的有益效果是:

[0038]

1、采用本方法提供的砂轮路径生成方法,突破了在xzc三轴机床上磨削凹型小口径自由曲面的限制,可在三轴机床上实现凹型小口径自由曲面的超精密磨削加工。

[0039]

2、本方法优先生成砂轮控制点的投影驱动轨迹,保证了砂轮沿x向进给运动的平稳性,降低了对机床动态响应性能的要求。

[0040]

3、相对传统的栅格式加工,基于本方法生成的砂轮轨迹驱动砂轮加工近回转自由曲面时,加工效率更高,加工表面精度更高。

附图说明

[0041]

图1是本发明实施方式所采用的机床结构布局;

[0042]

图中1为机床基体,2为机床的x轴溜板,3为工件主轴(即c轴),4为真空吸盘,5为工

件,6为高速磨削主轴,7为砂轮,8为机床的z轴溜板

[0043]

图2是本发明实施方式的砂轮路径生成原理图;

[0044]

图3是本发明实施方式的砂轮结构示意图;

[0045]

图4是离散化的平面等距螺旋线;

[0046]

图5是本发明实施例中砂轮控制点的x和z坐标与c轴转角之间的关系。

具体实施方式

[0047]

下面结合附图并通过具体实施例对本发明作进一步详述,以下实施例只是描述性的,不是限定性的,不能以此限定本发明的保护范围。

[0048]

本实施方式中机床的结构布局如图1所示,砂轮轴的轴线与工件轴的轴线在xoz平面内成一固定角度β。加工时工件5吸附在真空吸盘4上,由工件主轴(即c轴)驱动作角度可控的回转运动,圆角柱状砂轮7在高速磨削主轴6的驱动下作高速回转,机床的x轴溜板2向x轴正向移动,z轴溜板8在加工程序的控制下随c轴的回转和x轴的移动作进给运动,便可实现自由曲面的磨削加工。其中,按照自由曲面和砂轮的几何参数规划x、z轴的移动量与c轴转动角度的关系,是超精密磨削的关键问题。按照以下的具体实施步骤可实现上述目标:

[0049]

1)如图2所示,建立机床坐标系o

m-xmymzm,坐标系原点通过主轴回转轴线,其中xm、ym、zm轴分别与机床自身的x轴、y轴、z轴平行。分别以自由曲面中心、刀尖点为原点建立工件坐标系o

w-x

wywzw

和刀具坐标系o

t-x

tytzt

。初始状态下,工件坐标系与机床坐标系重合,刀具坐标系各坐标轴与机床坐标系中对应的各保持坐标轴相互平行。

[0050]

2)如图3所示,在刀具坐标系o

t-x

tytzt

下建立砂轮圆角部位的曲面表达式:

[0051][0052]

上式中r,r分别对应圆角柱状砂轮的基础圆半径和圆角半径。为后续计算方便,选择刀具坐标系原点为砂轮控制点。

[0053]

3)在工件坐标系下建立待加工自由曲面表达式:

[0054][0055]

4)在工件坐标系中位于待加工自由曲面上方zd处建立一垂直于zw轴的平面,平面与工件相对位置如图1所示,并在该平面内生成一等距螺旋线,按照一定方法将其离散化,离散化后的等距螺旋线如图4所示。

[0056]

5)图4中,在离散化后的等距螺旋线上取任意一个离散点p,点p距离zw轴的距离为ρ,点p同ow的连线与xm轴在顺时针方向形成的夹角为θ。绕机床坐标系zm轴顺时针旋转工件坐标系角度θ,点p变换为点p’,则在机床坐标系中点p’的坐标为(ρ,0,zd)。将刀具坐标先系先绕机床坐标系的y轴旋转固定角度β,再将刀具坐标系移动到点p’,此时砂轮圆角部位在机床坐标系下的坐标与其在刀具坐标系下的坐标满足下式:

[0057]

[0058]

将(3)式中和带入到(1)式中可得:

[0059][0060]

上式化简整理后可得

[0061][0062]

其中,a,b,c,d满足:

[0063]

a=-4zd;

[0064][0065][0066][0067]

(5)式是关于的四次方程,对其求解,可得到四个解析解

[0068][0069]

和分别对应着圆环面上的四个区域在机床坐标系下的表达式。其中只有一个区域是与待加工曲面相接触,设该区域在机床坐标系下的表达式为

[0070]

6)工件坐标系旋转角度θ后,则在机床坐标系下待加工自由曲面方程可以表示为:

[0071][0072]

7)在机床坐标系下,设砂轮加工面和待加工自由曲面在zm轴方向上的最小距离则δ可以通过newton-raphson迭代法求取。求得δ后将砂轮沿zm轴负向移动距离δ后,砂轮则恰好与待加工自由曲面相切触。此时,砂轮控制点在机床坐标系中的坐标为(ρ,0,z

d-δ)。至此,求得离散点p对应的磨削自由曲面时的控制点坐标。

[0073]

8)按照步骤(5)~(7)的方法遍历螺旋线上的离散点,得到每一点对应的加工时的砂轮控制点坐标,即完成了砂轮路径的规划。

[0074]

实施例一:

[0075]

以自由曲面

[0076]

[0077][0078]

其中,r

x

=6.2702;

[0079]ry

=5.7235;

[0080]

k=-0.9988;

[0081]

a4=1.927455e-04;

[0082]

a6=1.421518e-06;

[0083]

a8=1.407505e-07;

[0084]a10

=-2.036962e-08;

[0085]a12

~a

20

=0.

[0086]

为例,采用r=1.0mm,r=0.2mm的圆角柱状砂轮磨削该自由曲面,砂轮倾角β=45

°

,等距螺旋线的螺距设定为0.5mm。按照本发明实施方式中的砂轮路径规划方法生成的砂轮控制点x坐标和z坐标与c轴转角θ的对应关系如图5所示,图中虚线代表刀具控制点x坐标,实线代表z坐标,从图中可以看出x坐标与θ成线性关系,表明机床c轴以恒定角速度回转时,刀具在x轴方向是以恒定的速度从x轴正向朝原点移动,不会出现往复移动的情形,改善了加工过程的稳定性,进而提高了自由曲面的加工精度。

[0087]

以上所述的仅是本发明的优选实施方式,应当指出,对于本领域的普通技术人员来说,在不脱离发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1