颗粒捕集器阻塞检测装置及方法

1.本发明属于汽车工程领域,尤其涉及柴油机颗粒捕集器中填充碳化硅颗粒时,因吸附尾气颗粒而造成阻塞的检测装置及检测方法。

背景技术:

2.柴油车尾气颗粒净化的颗粒捕集器中,已开发由碳化硅颗粒捕集器,也有文献制备空心多孔结构的碳化硅微球,且将此微球填入容器中用来过滤柴油车尾气中的颗粒,且基于碳化硅导电从而通电将这些尾气颗粒燃烧掉,从而净化尾气中的颗粒。但这些碳化硅微球颗粒在吸附尾气颗粒后,难以直接检测局部区域的阻塞情况,只有取出颗粒捕集器中的碳化硅颗粒微球,然后才可检测每个局部区域的碳化硅吸附尾气颗粒和阻塞情况。因此发展一种在不拆解颗粒捕集器的情况下,分析颗粒捕集器受尾气颗粒阻塞程度的装置及方法,可以降低分析费用,同时获得颗粒捕集器每个局部单元的阻塞情况。

技术实现要素:

3.本发明为了克服难以在不拆解颗粒捕集器的情况下,分析颗粒捕集器每个局部单元受尾气颗粒的阻塞情况,降低分析费用,对于用碳化硅颗粒填充的颗粒捕集器,此碳化硅颗粒为空心多孔结构的碳化硅微球,本发明提供了颗粒捕集器阻塞检测装置及方法。

4.本发明的技术方案:颗粒捕集器阻塞检测装置的检测方法包括下述步骤:

5.步骤1:对于不同的若干碳化硅颗粒集合体,指定不同尾气颗粒吸附质量比,所述若干碳化硅颗粒集合体对应从小到大编号为1,2,3,

…

,i,

…

,α,编号i的碳化硅颗粒集合体对应的尾气颗粒吸附质量比为wi;

6.步骤2:计算编号为i、对应的尾气颗粒吸附质量比为wi的碳化硅颗粒集合体对应的孔隙率ni;

7.步骤3:重复步骤2,得到w1,w2,w3,

…

,wi,

…

,w

α

所有的所述碳化硅颗粒集合体的孔隙率n1,n2,n3,

…

,ni,

…

,n

α

,其中n1,n2,n3,

…

,ni,

…

,n

α

中最小值为n

min

、最大值为n

max

;

8.步骤4:将气泵、气体流入管、存有不同的若干碳化硅颗粒集合体的颗粒捕集器和气体流出管依次连接,安装流场监测系统;对流场监测系统确定有限元网格节点位置,流场监测系统的气压计和流速计与有限元网格节点配合;开动气泵,实时记录流场监测系统中气压计的压强值和流速计的流速值,并提取β个气压计上测得的压强p1,p2,

…

,p

β

,提取γ个流速计上测得的流速v1,v2,

…

,v

γ

;

9.步骤5:预设一组变量x1,x2,

…

,xj,

…

,x

η

,这里η为有限元模型中单元总数;取有限元模型中第j个单元的第一变量f(xj)为:

[0010][0011]

取有限元模型中第j个单元的的第二变量gj为

[0012]gj

={n

min

f(xj)+[1-f(xj)]n

max

}cꢀꢀꢀꢀ

(2)

[0013]

式(1)和(2)中,b为第一变量f(xj)中的参数,c为第二变量g(xj)中的参数,1≤j≤η;将第二变量gj赋值给有限元模型中的第j单元作为其孔隙率;进行有限元计算得到流速和压强,提取与气压计对应节点上的计算压强提取流速计对应节点上的计算流速通过迭代直至相邻的变量x1,x2,

…

,xj,

…

,x

η

间的差值小于阈值;

[0014]

步骤6:计算第j单元对应的吸附质量比步骤6:计算第j单元对应的吸附质量比ni≤gj≤n

i+1

,从而得到第j单元的阻塞程度。

[0015]

优选的,所述步骤2包括以下步骤:

[0016]

步骤2.1:将尾气流灌入碳化硅颗粒集合体,直至编号为i的尾气颗粒吸附质量比达到wi;

[0017]

步骤2.2:取编号为i的碳化硅颗粒集合体放入单元盒腔室内;

[0018]

步骤2.3:伺服气压泵推动活塞在伺服腔室里移动,伺服气压泵控制并记录施加在活塞上的压力,根据记录的压力与活塞的受压面积计算出碳化硅颗粒集合体的入口处压强;

[0019]

步骤2.4:流速采集系统提取活塞行进速度、活塞面积、单元盒垂直于流速的横截面积,然后实时计算并记录单元盒中的流速;

[0020]

步骤2.5:单元气压计记录碳化硅颗粒集合体的出口处压强;

[0021]

步骤2.6:由碳化硅颗粒集合体的入口处压强、流经气体的流速和出口处压强,计算编号为i的碳化硅颗粒集合体对应的孔隙率ni。

[0022]

优选的,所述步骤2中孔隙率ni的计算方法为求解下述方程:

[0023][0024]

上式中,p为流体压强;u

x

为流体流速;t为时间;x为流动方向坐标;d为碳化硅颗粒平均粒径。

[0025]

优选的,步骤5中,迭代计算包括以下步骤:

[0026]

设第z步计算时,变量x1,x2,

…

,xj,

…

,x

η

的值为

[0027]

计算增量使计算值最小;

[0028]

则第z+1步计算时,变量x1,x2,

…

,xj,

…

,x

η

的值为其

中,

[0029]

优选的,计算增量过程为:

[0030]

取矩阵a,其中e行j列元素a(z,j)为

[0031]

取矩阵b,b列数为1,其中第e行元素b(e)为

[0032]

计算矩阵l=a-1

b,矩阵l列数为1,取其中第e行元素le等于

[0033]

颗粒捕集器阻塞检测装置,颗粒捕集器,所述颗粒捕集器内配合设置有若干碳化硅颗粒;

[0034]

配合颗粒捕集器设有流场系统,用于产生和输出气流;

[0035]

配合颗粒捕集器和流场系统设有流场监测系统,用于监测颗粒捕集器和流场系统间配合的流场动态;

[0036]

配合颗粒捕集器还设有单元测试系统,用于获得颗粒捕集器每个局部单元的受尾气颗粒的阻塞情况。

[0037]

优选的,所述流场系统包括气泵、气体流入管和气体流出管,所述气泵、气体流入管、颗粒捕集器和气体流出管依次连接。

[0038]

优选的,所述流场监测系统包括若干气压计和若干流速计;若干所述流速计布置在气体流入管和气体流出管的内侧壁上;若干所述气压计布置在气体流入管、气体流出管和颗粒捕集器侧壁上。

[0039]

优选的,所述单元测试系统包括流速采集系统、伺服气压泵、活塞和伺服腔室,所述流速采集系统、伺服气压泵和活塞依次连接,所述活塞设置于伺服腔室内部,活塞一侧的所述伺服腔室内设置有单元盒,所述单元盒的两端分别设置有第一多孔挡板和第二多孔挡板,第一多孔挡板和第二多孔挡板间的所述单元盒腔室内配合设置有颗粒捕集器,所述第一多孔挡板朝向活塞设置,所述第二多孔挡板的一侧配合设置有单元流出管,所述单元流出管的内侧壁上配合设置有单元气压计。

附图说明

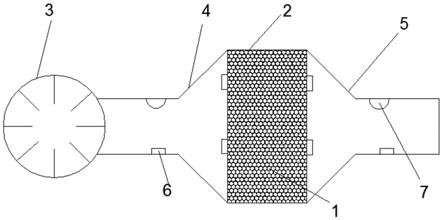

[0040]

图1颗粒捕集器阻塞检测时的试验示意图

[0041]

图2单元测试系统示意图;

[0042]

图3有限元计算示意图。

[0043]

图中1.碳化硅颗粒,2.颗粒捕集器,3.气泵,4.气体流入管,5.气体流出管,6.气压计,7.流速计,8.伺服气压泵,9.单元盒,10.单元流出管,11.单元气压计,12.流速采集系统,14.活塞,15.伺服腔室,16.第一多孔挡板,17.第二多孔挡板,18.有限元网格。

具体实施方式

[0044]

为了使本发明实现的技术手段、创新特征、达成目的与功效易于明白了解,下面结合具体图示,进一步阐述本发明。

[0045]

颗粒捕集器阻塞的检测方法,包括下述步骤:

[0046]

步骤1:对于不同的若干碳化硅颗粒集合体,指定不同尾气颗粒吸附质量比,所述若干碳化硅颗粒集合体对应从小到大编号为1,2,3,

…

,i,

…

,α,编号i的碳化硅颗粒集合体对应的尾气颗粒吸附质量比为wi;

[0047]

步骤2:计算编号为i、对应的尾气颗粒吸附质量比为wi的碳化硅颗粒集合体对应的孔隙率ni;

[0048]

步骤3:重复步骤2,得到w1,w2,w3,

…

,wi,

…

,w

α

所有的所述碳化硅颗粒集合体的孔隙率n1,n2,n3,

…

,ni,

…

,n

α

,其中n1,n2,n3,

…

,ni,

…

,n

α

中最小值为n

min

、最大值为n

max

;

[0049]

步骤4:将气泵、气体流入管、存有不同的若干碳化硅颗粒集合体的颗粒捕集器和气体流出管依次连接,气压计6的数量设置有6个,流速计7的数量设置有2个;安装流场监测系统;对流场监测系统确定有限元网格节点位置,流场监测系统的气压计和流速计与有限元网格节点配合;开动气泵,实时记录流场监测系统中气压计的压强值和流速计的流速值,并提取6个气压计上测得的压强p1,p2,

…

,p

β

,提取2个流速计上测得的流速v1,v2,

…

,v

γ

;

[0050]

步骤5:预设一组变量x1,x2,

…

,xj,

…

,x

η

,这里η为有限元模型中单元总数;取有限元模型中第j个单元的第一变量f(xj)为:

[0051][0052]

取有限元模型中第j个单元的的第二变量gj为

[0053]gj

={n

min

f(xj)+[1-f(xj)]n

max

}cꢀꢀꢀꢀ

(2)

[0054]

式(1)和(2)中,b为第一变量f(xj)中的参数,c为第二变量g(xj)中的参数,1≤j≤η;将第二变量gj赋值给有限元模型中的第j单元作为其孔隙率;进行有限元计算得到流速和压强,提取与气压计对应节点上的计算压强提取流速计对应节点上的计算流速通过迭代直至相邻的变量x1,x2,

…

,xj,

…

,x

η

间的差值小于阈值,其中b和c取值范围大于0,阈值是大于0的数值,例如10-5

;

[0055]

步骤6:计算第j单元对应的吸附质量比步骤6:计算第j单元对应的吸附质量比ni≤gj≤n

i+1

,从而得到第j单元的阻塞程度。

[0056]

本发明中,所述步骤2包括以下步骤:

[0057]

步骤2.1:将尾气流灌入碳化硅颗粒集合体,直至编号为i的尾气颗粒吸附质量比达到wi;

[0058]

步骤2.2:取编号为i的碳化硅颗粒集合体放入单元盒腔室内;

[0059]

步骤2.3:伺服气压泵推动活塞在伺服腔室里移动,伺服气压泵控制并记录施加在活塞上的压力,根据记录的压力与活塞的受压面积计算出碳化硅颗粒集合体的入口处压强;

[0060]

步骤2.4:流速采集系统提取活塞行进速度、活塞面积、单元盒垂直于流速的横截面积,然后实时计算并记录单元盒中的流速;

[0061]

步骤2.5:单元气压计记录碳化硅颗粒集合体的出口处压强;

[0062]

步骤2.6:由碳化硅颗粒集合体的入口处压强、流经气体的流速和出口处压强,计算编号为i的碳化硅颗粒集合体对应的孔隙率ni。

[0063]

本发明中,所述步骤2中孔隙率ni的计算方法为求解下述方程:

[0064][0065]

上式中,p为流体压强;u

x

为流体流速;t为时间;x为流动方向坐标;为碳化硅颗粒平均粒径。

[0066]

本发明中,步骤5中,迭代计算包括以下步骤:

[0067]

设第z步计算时,变量x1,x2,

…

,xj,

…

,x

η

的值为

[0068]

计算增量使计算值最小;

[0069]

则第z+1步计算时,变量x1,x2,

…

,xj,

…

,x

η

的值为其中,

[0070]

本发明中,计算增量过程为:

[0071]

取矩阵a,其中e行j列元素a(z,j)为

[0072]

取矩阵b,b列数为1,其中第e行元素b(e)为

[0073]

计算矩阵l=a-1

b,矩阵l列数为1,取其中第e行元素le等于

[0074]

如图1-图3所示本发明的技术方案:颗粒捕集器阻塞检测装置,包括:颗粒捕集器2,颗粒捕集器2内配合设置有若干碳化硅颗粒1;配合颗粒捕集器2设有流场系统,用于产生和输出气流;配合颗粒捕集器2和流场系统设有流场监测系统,用于监测颗粒捕集器和流场系统间配合的流场动态;配合颗粒捕集器2还设有单元测试系统,用于获得颗粒捕集器每个局部单元的受尾气颗粒的阻塞情况。

[0075]

本发明中,所述流场系统包括气泵3、气体流入管4和气体流出管5,气泵3、气体流入管4、颗粒捕集器2和气体流出管5依次连接。

[0076]

本发明中,流场监测系统包括若干气压计6和若干流速计7;若干流速计7布置在气体流入管4和气体流出管5的内侧壁上;若干气压计6布置在气体流入管4、气体流出管5和颗粒捕集器2侧壁上。

[0077]

本发明中,单元测试系统包括流速采集系统12、伺服气压泵8、活塞14和伺服腔室15,流速采集系统12、伺服气压泵8和活塞14依次连接,活塞14设置于伺服腔室15内部,活塞14一侧的伺服腔室内设置有单元盒9,单元盒9的两端分别设置有第一多孔挡板16和第二多

孔挡板17,第一多孔挡板16和第二多孔挡板17间的单元盒9腔室内配合设置有颗粒捕集器2,第一多孔挡板16朝向活塞14设置,第二多孔挡板17的一侧配合设置有单元流出管10,单元流出管10的内侧壁上配合设置有单元气压计11。

[0078]

如图1所示,所述流场系统包括气泵3、气体流入管4、气体流出管5;流场监测系统包括若干气压计6和若干流速计7;气泵3、气体流入管4、颗粒捕集器2和气体流出管5依次连接;若干流速计7布置在气体流入管4和气体流出管5上;若干气压计6布置在气体流入管4、气体流出管5和颗粒捕集器2上;

[0079]

如图2所示,单元测试系统包含伺服气压泵8、单元盒9、单元流出管10和单元气压计11;流速采集系统12、伺服气压泵8、活塞14依次连接,活塞14在伺服腔室15里滑动时推动伺服腔室15里气体流动;伺服气压泵8控制并记录施加在活塞14上的压力;流速采集系统12提取活塞14行进速度、活塞14面积、单元盒9垂直于流速的横截面积,然后实时计算并记录单元盒9中的流速;伺服腔室15和单元盒9连接,单元盒9和单元流出管10连接;单元盒9包含第一多孔挡板16和第二多孔挡板17,第一多孔挡板16和第二多孔挡板17之间为单元盒9腔室,单元盒9腔室里安放有碳化硅颗粒1,第一多孔挡板16和伺服腔室15连接,第二多孔挡板17和单元流出管10连接;单元气压计11安放在单元流出管10内;第一多孔挡板16和第二多孔挡板17可让气体流通;气压计6、流速计7、伺服气压泵8、单元气压计11和流速采集系统12分别连接至控制器。

[0080]

以上所述的实施例只是本发明的较佳的方案,并非对本发明作任何形式上的限制,在不超出权利要求所记载的技术方案的前提下还有其它的变体及改型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1