一种兆瓦级风电机组智能在线补偿偏航静态误的计算方法与流程

1.本发明涉及风机控制领域,尤其涉及一种兆瓦级风电机组智能在线补偿偏航静态误的计算方法。

背景技术:

2.目前,国内风电装机容量已经连年保持全球首位,风电在电力行业占比已经非常可观,精益化发展势在必行,利用新技术提高单位装机容量的发电量所产生的经济效益非常可观。在平价上网战略的推动下,能够不增加或少增加投入成本的情况下,通过控制算法的改进提高风电设备风能利用率,从而增加发电量是当前风电行业的重点任务。

3.风机的控制算法发展方向为场站化协调控制配合智能化算法改进,要求风机具有自动校准自身采集数据的不足,加以判断纠正,达到自校正自由化的效果。要求风机利用历史数据判断自身控制最优参数区间,进行自我校正,逐步优化;要求风机进行与相邻风机间的协调控制,有目的的牺牲部分自身控制的最优效果达到全场最优化控制效果。

技术实现要素:

4.本发明所要解决的技术问题是提供一种兆瓦级风电机组智能在线补偿偏航静态误的计算方法,解决由于测量偏差的存在,影响发电量的问题。

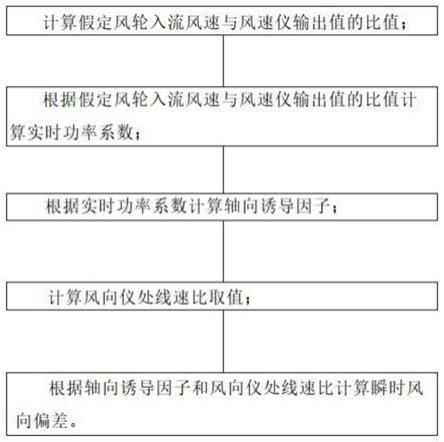

5.本发明解决上述技术问题的技术方案如下:一种兆瓦级风电机组智能在线补偿偏航静态误的计算方法,包括如下步骤,

6.计算假定风轮入流风速与风速仪输出值的比值;

7.根据假定风轮入流风速与风速仪输出值的比值计算实时功率系数;

8.根据实时功率系数计算轴向诱导因子;

9.计算风向仪处线速比取值;

10.根据轴向诱导因子和风向仪处线速比计算瞬时风向偏差。

11.进一步,所述假定风轮入流风速与风速仪输出值的比值的计算公式为:

[0012][0013]v0

:假定风轮入流风速,ω:风轮转速,h:风速风向仪的安装高度,a:轴向诱导因子,k:假定风轮入流风速与风速仪输出值的比值,vc:风速仪输出值。

[0014]

进一步,所述实时功率系数的计算公式为:

[0015][0016]

其中,c

p

:风机功率系数,v0:假定风轮入流风速,p:发电机功率,a:风轮面积,ρ:空

气密度,vc:风速仪输出值,p

gen

:发电机功率测量值。

[0017]

进一步,所述轴向诱导因子的计算公式为:

[0018]

a=0.15c

p3

+0.34c

p

[0019]

其中,c

p

:风机功率系数,a:轴向诱导因子。

[0020]

进一步,所述风向仪处线速比的计算公式为:

[0021][0022]

其中,x:风向仪处线速比,k

gearbox

:齿轮箱变比;h:风速风向仪的安装高度。

[0023]

进一步,所述瞬时风向偏差的计算公式为:

[0024][0025]

其中,θ:瞬时风向偏差,x:风向仪处线速比,k:假定风轮入流风速与风速仪输出值的比值,a:轴向诱导因子。

[0026]

本发明提供一种兆瓦级风电机组智能在线补偿偏航静态误的计算方法,包括如下步骤

[0027]

计算假定风轮入流风速与风速仪输出值的比值;

[0028]

根据假定风轮入流风速与风速仪输出值的比值计算实时功率系数;

[0029]

根据实时功率系数计算轴向诱导因子;

[0030]

计算风向仪处线速比取值;

[0031]

根据轴向诱导因子和风向仪处线速比计算瞬时风向偏差。

[0032]

这样,通过算法计算,实时判断风向测量偏差情况,对偏差进行智能化校正,从而解决传统测风仪测量问题,达到在不增加硬件成本前提下,提高风机发电量目的。

附图说明

[0033]

图1为本发明一种兆瓦级风电机组智能在线补偿偏航静态误的计算方法流程示意图;

[0034]

图2为本发明一种兆瓦级风电机组智能在线补偿偏航静态误的计算方法中尾流变化示意图;

[0035]

图3为本发明一种兆瓦级风电机组智能在线补偿偏航静态误的计算方法中控制算法流程图。

具体实施方式

[0036]

以下结合附图对本发明的原理和特征进行描述,所举实例只用于解释本发明,并非用于限定本发明的范围。

[0037]

如图1所示,本发明提供一种兆瓦级风电机组智能在线补偿偏航静态误的计算方法,包括如下步骤,

[0038]

计算假定风轮入流风速与风速仪输出值的比值;

[0039]

根据假定风轮入流风速与风速仪输出值的比值计算实时功率系数;

[0040]

根据实时功率系数计算轴向诱导因子;

[0041]

计算风向仪处线速比取值;

[0042]

根据轴向诱导因子和风向仪处线速比计算瞬时风向偏差。

[0043]

这样,通过算法计算,实时判断风向测量偏差情况,对偏差进行智能化校正,从而解决传统测风仪测量问题,达到在不增加硬件成本前提下,提高风机发电量目的。

[0044]

本发明的兆瓦级风电机组智能在线补偿偏航静态误的计算方法,如图1所示,在前面描述的技术方案的基础上还可以是:所述假定风轮入流风速与风速仪输出值的比值的计算公式为:

[0045][0046]v0

:假定风轮入流风速,ω:风轮转速,h:风速风向仪的安装高度,a:轴向诱导因子,k:假定风轮入流风速与风速仪输出值的比值,vc:风速仪输出值。

[0047]

这样,如图x所示,从正上方看风速风向仪所在位置的风速分解图与风速尾流运行方向延伸处有相同的三角关系。很明显角度θ即为风速风向仪测得的风向与实际风向的误差,且满足如下关系:

[0048][0049]

其中,a':切向诱导因子,v

θ

:风机尾流中切向风速。

[0050]

根据理想风机的动量理论,轴向诱导因子与切向诱导因子满足下列关系,

[0051]

y2a'(1+a')=a(1-a)

ꢀꢀꢀ

(2)

[0052]

其中,根据公式(2)可得:

[0053][0054]

将(3)代入式(1)得:

[0055][0056]

令则带入到(4)得到:

[0057][0058]

根据图1的几何关系可知:

[0059]vc2

=v

θ2

+v

a2

[0060]

即

[0061][0062]

将(3)代入(6)式得:

[0063][0064]

因此,

[0065][0066]

结合(8)式的值域范围则:

[0067][0068]

用中间值-0.25代替上式,则:

[0069]

k≈1.15

ꢀꢀꢀ

(9)

[0070]

以上k值的获得,是基于理论取值区间估计取值,为验证取值合理性,利用实际数据的统计辨识方法进行。现在机舱上加装激光雷达测风仪,用于测量风轮前方80m的风速风向,并认为此测量风向即为来流风v0。由雷达测风仪和风速风向仪实际测得的风速数据,绘制出两者比值的分布图如图2所示。可见,二者比值是数学期望近似为1.02,方差为0.26的正态分布与理论值k=1.15相吻合。

[0071]

进一步,所述实时功率系数的计算公式为:

[0072][0073]

其中,c

p

:风机功率系数,v0:假定风轮入流风速,p:发电机功率,a:风轮面积,ρ:空气密度,,vc:风速仪输出值,p

gen

:发电机功率测量值。

[0074]

这样,由式(4)可知,计算偏差θ除了需要风轮转速ω和风速仪输出风速vc外,还需要轴向诱导因子a。

[0075]

根据功率因数c

p

的定义和理想风机的动量理论,可知

[0076][0077]

风能利用率轴向诱导因子方程的数值化处理

[0078]

根据贝茨极限,c

p

的理论最大值为0.593,此时轴向诱导因子a等于0.3,因此,在限定诱导因子a的区间为(0.1,0.3)后,可用三角函数式(11)拟合式(10):

[0079]

f(a)=0.6 sin(5a)

ꢀꢀꢀ

(11)

[0080]

由于反三角函数arcsin(x)用taylor级数展开后可表示为式(12):

[0081][0082]

结合式(10)式(11)式(12)可得:

[0083]

a=0.15c

p3

+0.34c

p

ꢀꢀꢀ

(13)

[0084]

而c

p

由式(13)计算

[0085][0086]

至此,偏航误差切向诱导因子补偿算法推导已经完成

[0087]

偏航误差在线智能补偿算法的控制过程

[0088]

为使实时控制实现过程清晰,总结计算机实现过程如下:

[0089]

输入风机状态变量:发电机功率测量值p

gen

,单位kw;风速仪采集风速值vc。发电机转速采集值ω

gen

,单位rpm;当前空气密度值ρ。

[0090]

(1)计算实时功率系数:

[0091][0092]

其中:k取1.15。

[0093]

(2)计算风向仪处线速比x取值。

[0094][0095]

其中:k

gearbox

:齿轮箱变比;k:风速仪实际安装高度。

[0096]

(3)计算轴向诱导因子。

[0097]

a=0.15c

p3

+0.34c

p

ꢀꢀꢀ

(17)

[0098]

(4)计算获得需补偿的瞬时风向偏差。

[0099][0100]

以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1