一种潜水器圆柱壳无模自由胀形过程的性能预测方法与流程

[0001]

本发明属于板壳塑性加工技术领域,特别涉及了潜水器圆柱壳无模自由胀形工艺。

背景技术:

[0002]

潜水器是大洋勘查开发的重要装备,耐压壳是潜水器关键部件和浮力单元,在潜水器下潜过程中耐压壳可以确保内部设备不被破坏以及工作人员的安全,同时提供正浮力。圆柱壳是耐压壳的基础承压单元,具有空间利用率高、水动力学特性好、设计计算方便等优点。

[0003]

然而,圆柱壳极限承载能力对初始几何缺陷非常敏感,导致安全性下降。通过对圆柱壳施加内压,进行圆柱壳无模自由胀形,可以消除过大初始几何缺陷、增加材料屈服强度、平衡壳体各处力学性能,进而提高圆柱壳的极限承载能力,提高壳体安全性,同时也增大了内部空间。但是,业界仍然缺乏有关圆柱壳无模自由胀形工艺的性能预测方法。

技术实现要素:

[0004]

为了解决上述背景技术提到的技术问题,本发明提出了一种潜水器圆柱壳无模自由胀形过程的性能预测方法。

[0005]

为了实现上述技术目的,本发明的技术方案为:

[0006]

一种潜水器圆柱壳无模自由胀形过程的性能预测方法,包括以下步骤:

[0007]

(1)设计圆柱壳轴向曲率半径和周向曲率半径的计算式,并将胀形量代入计算式中,得到圆柱壳轴向曲率半径与周向曲率半径随着胀形量变化的历程;

[0008]

(2)设计圆柱壳表面积的计算式,并将胀形量代入计算式中,得到圆柱壳表面积随着胀形量变化的历程;

[0009]

(3)设计圆柱壳中点厚度的计算式,并将胀形量代入计算式中,得到圆柱壳中点厚度随着胀形量变化的历程;

[0010]

(4)设计圆柱壳内部体积的计算式,并将胀形量代入计算式中,得到圆柱壳内部体积随着胀形量变化的历程;

[0011]

(5)设计圆柱壳中点等效应变的计算式,并将胀形量代入计算式中,得到圆柱壳中点等效应变随着胀形量变化的历程;

[0012]

(6)设计圆柱壳胀形压力的计算式,并将胀形量代入计算式中,得到圆柱壳胀形压力随着胀形量变化的历程;

[0013]

(7)设计圆柱壳中点等效应力的计算式,并将胀形量代入计算式中,得到圆柱壳中点等效应力随着胀形量变化的历程。

[0014]

进一步地,在步骤(1)中,圆柱壳轴向曲率半径和周向曲率半径的计算式如下:

[0015][0016]

上式中,r1为轴向曲率半径,r2为周向曲率半径,h为胀形量,l为圆柱壳高度的一半,r0为圆柱壳初始外圆半径。

[0017]

进一步地,在步骤(2)中,圆柱壳表面积的计算式如下:

[0018][0019]

上式中,y为胀形曲线,x为圆柱壳中点垂直方向位移,s为圆柱壳胀形表面积,y

′2表示y求导的平方。

[0020]

进一步地,在步骤(3)中,圆柱壳中点厚度的计算式如下:

[0021][0022]

上式中,t为圆柱壳中点厚度,t0为初始厚度,k为厚度系数。

[0023]

进一步地,厚度系数k的表达式如下:

[0024]

k=2.79154e-06h

3-2.92802e-04h

2-1.39745e-04h+1

[0025]

上式中,e为弹性模量。

[0026]

进一步地,在步骤(4)中,圆柱壳内部体积的计算式如下:

[0027][0028]

上式中,v0为圆柱壳壳体体积,v为圆柱壳体积,v

′

为圆柱壳内部体积,x为圆柱壳中点垂直方向位移。

[0029]

进一步地,在步骤(5)中,圆柱壳中点等效应变的计算式如下:

[0030][0031]

上式中,ε

t

为法向应变,ε

θ

为轴向应变,为周向应变,ε

eq

为等效应变。

[0032]

进一步地,在步骤(6)中,圆柱壳胀形压力的计算式如下:

[0033]

[0034]

上式中,σ

y

为材料屈服强度,e1为材料强度系数,p为圆柱壳胀形压力。

[0035]

进一步地,在步骤(7)中,圆柱壳中点等效应力的计算式如下:

[0036][0037]

上式中,为周向应力,σ

θ

为轴向应力,σ

eq

为等效应力。

[0038]

进一步地,在步骤(1)-(7)中,胀形量的取值范围为胀形半径的百分比。

[0039]

采用上述技术方案带来的有益效果:

[0040]

本发明设计计算轴向曲率半径、周向曲率半径、表面积、中点厚度、中点等效应变、内部体积、胀形压力和中点等效应力在无模自由胀形过程中的变化规律,为潜水器圆柱壳无模自由胀形工艺参数设计和优化提供理论数据支撑。本发明的圆柱壳无模自由胀形性能预测公式可推广到其他材料或领域的圆柱壳无模自由胀形预测。

附图说明

[0041]

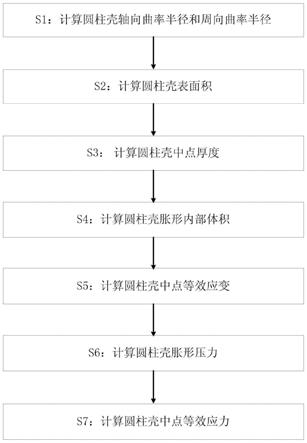

图1为本发明的整体方法流程图;

[0042]

图2为圆柱壳无模自由胀形结构示意图;

[0043]

图3为胀形量h与轴向曲率半径r1、周向曲率半径r2的曲线图;

[0044]

图4为胀形量h与圆柱壳胀形表面积s的曲线图;

[0045]

图5为胀形量h与圆柱壳胀形中点厚度t的曲线图;

[0046]

图6为胀形量h与圆柱壳胀形体积v

′

的曲线图;

[0047]

图7为胀形量h与圆柱壳胀形中点等效应变ε

eq

的曲线图;

[0048]

图8为胀形量h与圆柱壳胀形压力p的曲线图;

[0049]

图9为胀形量h与圆柱壳胀形中点等效应力σ

eq

的曲线图;

[0050]

图10为圆柱壳无模自由胀形加压原理图。

具体实施方式

[0051]

以下将结合附图,对本发明的技术方案进行详细说明。

[0052]

根据图1所示的圆柱壳无模自由胀形性能预测方法流程图,对本发明作进一步的详细阐述。实施例的圆柱壳的尺寸参数如表1所示,壳体胀形结构如图2所示,壳体材料为不锈钢,其材料参数表2所示。具体实施过程采用解析解的方法,进行操作实现,并通过三个实物柱壳的胀形试验,验证解析方法的正确性。

[0053]

表1.圆柱壳公称尺寸

[0054]

参数值(mm)圆柱壳尺寸 外圆半径(r0)51高度(2l)100初始厚度(t0)0.9

厚板尺寸 半径(r0)51厚度(t)16

[0055]

表2.标准不锈钢材料试样的弹塑性参数

[0056]

材料试样σ

y

(mpa)e1(gpa)e(gpa)μc1288.51310.6214.40.27c2286.21307.2208.10.28c3279.11298.1195.50.29average284.61305.3206.00.28

[0057]

σ

y

=屈服强度;e1=强度系数;e=弹性模量;μ=泊松比

[0058]

步骤一(s1):计算圆柱壳轴向曲率半径和周向曲率半径,公式如下:

[0059][0060]

其中:r1为轴向曲率半径,r2为周向曲率半径,h为胀形量。

[0061]

具体操作如下:

[0062]

a.将半柱高l=50mm代入轴向曲率半径r1的计算公式,得到圆柱壳轴向半径随着胀形量变化的解析方程,即:

[0063]

b.将圆柱壳初始外圆半径r0=51mm代入周向曲率半径r2的计算公式,得到圆柱壳周向半径随着胀形量变化的解析方程,即:r2=h+51;

[0064]

c.将胀形量h(1-30mm)分别代入轴向曲率半径r1与周向曲率半径r2解析方程求解并在商业软件origin中,输出圆柱壳轴向曲率半径与周向曲率半径随着胀形量变化的历程,即胀形半径-胀形量曲线,如图3所示

[0065]

步骤二(s2):计算圆柱壳表面积,公式如下:

[0066][0067]

其中:y为圆柱壳水平方向位移,x为圆柱壳中点垂直方向位移,s为圆柱壳胀形表面积。

[0068]

具体操作如下:

[0069]

a.基于上述步骤一求出的轴向曲率半径r1,圆柱壳中点周向位移x,初始外圆半径r0=50mm代入胀形半径r的计算公式,得到圆柱壳胀形半径随着胀形量变化的解析方程,即:

[0070][0071]

b.再将胀形半径y公式代入圆柱壳胀形表面积s计算公式,得到圆柱壳胀形表面积

随着胀形量变化的解析方程,即:

[0072][0073]

c.将胀形量h(1-30mm)代入圆柱壳胀形表面积s解析方程求解并在商业软件origin中,输出圆柱壳表面积随着胀形量变化的历程,即胀形表面积-胀形量曲线,如图4所示。

[0074]

步骤三(s3):计算圆柱壳中点厚度,公式如下:

[0075][0076]

其中,k为厚度系数,表达式为k=2.79154e-06h

3-2.92802e-04h

2-1.39745e-04h+1,t为圆柱壳中点厚度。

[0077]

具体操作如下:

[0078]

a.基于上述步骤二求出的圆柱壳胀形半径r,厚度系数k,圆柱壳初始外圆半径r0=51mm,初始厚度t0=0.9mm代入胀形中点厚度t的计算公式,得到圆柱壳中点厚度随着胀形量变化的解析方程,即:

[0079][0080]

b.将厚度系数k表达式,胀形量h(1-30mm)代入圆柱壳中点厚度t解析方程求解并在商业软件origin中,输出圆柱壳中点厚度t随着胀形量变化的历程,即中点厚度-胀形量曲线,如图5所示。

[0081]

步骤四(s4):计算圆柱壳内部体积,公式如下:

[0082][0083]

其中,v0为圆柱壳壳体体积,v为圆柱壳体积,v

′

为圆柱壳内部体积,x为圆柱壳中点垂直方向位移。

[0084]

具体操作如下:

[0085]

a.在初始状态下,胀形量h为零,将圆周率π,半柱高l=50mm,圆柱壳初始外圆半径r0=51mm,圆柱壳初始厚度t0=0.9mm代入圆柱壳壳体体积解析方程,求得初始状态下壳体体积v0,即:

[0086]

[0087]

b.基于上述步骤一求出的轴向曲率半径r1,步骤三求出的圆柱壳中点厚度t,中点周向位移x代入圆柱壳胀形内部体积v

′

计算公式,得到圆柱壳胀形内部体积随着胀形量变化的解析方程,即:

[0088][0089]

c.基于上述步骤一求出的轴向曲率半径r1,步骤三求出的圆柱壳中点厚度t随胀形量h(1-30mm)的解与圆周率π代入圆柱壳胀形内部体积v

′

解析方程求解并在商业软件origin中,输出圆柱壳胀形内部体积v

′

随着胀形量变化的历程,即内部体积-胀形量曲线,如图6所示。

[0090]

步骤五(s5):计算圆柱壳中点等效应变,公式如下:

[0091][0092]

其中,ε

t

为法向应变,ε

θ

为轴向应变,为周向应变,ε

eq

为等效应变。

[0093]

具体操作如下:

[0094]

a.在整个胀形过程中,圆柱壳是各向同性的。同一点的法向应变,周向应变,纬向应变三者之和为零,因此可用法向应变ε

t

与周向应变ε

θ

表示纬向应变即:

[0095][0096]

b.将周向应变ε

θ

与纬向应变代入圆柱壳中点等效应变ε

eq

计算公式,得到圆柱壳中点等效应变随着胀形量变化的解析方程,即:

[0097][0098]

c.基于上述步骤二求出的胀形半径r,步骤三求出的中点厚度t随胀形量h(1-30mm)的解代入圆柱壳中点等效应变ε

eq

计算公式求解并在商业软件origin中,输出圆柱壳中点等效应变ε

eq

随着胀形量变化的历程,即中点等效应变-胀形量曲线,如图7所示。

[0099]

步骤六(s6):计算圆柱壳胀形压力,公式如下:

[0100][0101]

其中,σ

y

为材料屈服强度,e1为材料强度系数,p为圆柱壳胀形压力。

[0102]

具体操作如下:

[0103]

a.基于上述步骤一求出的轴向曲率半径r1与周向曲率半径r2,步骤五求出的中点等效应变ε

eq

,材料强度系数e1代入圆柱壳胀形压力解析方程,得到圆柱壳胀形压力随着胀

形量变化的解析方程,即:

[0104][0105]

b.将胀形量h(1-30mm),圆柱壳屈服强度σ

y

,厚度系数k随胀形量h(1-30mm)的解代入圆柱壳胀形压力p计算公式求解;

[0106]

c.在商业软件origin中,输出圆柱壳胀形压力p随着胀形量变化的历程,即胀形压力-胀形量曲线,如图8所示。

[0107]

步骤七(s7):计算圆柱壳中点等效应力,公式如下:

[0108][0109]

其中,为周向应力,σ

θ

为轴向应力,σ

eq

为等效应力。

[0110]

具体操作如下:

[0111]

a.将圆柱壳周向应力圆柱壳轴向应力σ

θ

,代入等效应力σ

eq

计算公式,得到圆柱壳等效应力随着胀形量变化的解析方程,即:

[0112][0113]

b.基于上述步骤一所求的圆柱壳轴向曲率半径r1,周向曲率半径r2,步骤三所求的圆柱壳中点厚度t,步骤六所求的圆柱壳胀形压力p随胀形量h(1-30mm)的解代入等效应力σ

eq

计算公式,得到圆柱壳等效应力随着胀形量变化的解;

[0114]

c.在商业软件origin中,输出圆柱壳中点等效应力σ

eq

随着胀形量变化的历程,即中点等效应力-胀形量曲线,如图9所示。

[0115]

为了验证上述数值计算方法的正确性,根据表1参数,加工了三个不锈钢圆柱壳,如图10所示,分别施加8.5mpa、10.5mpa、12mpa的胀形压力。采用三维扫描仪测得三种胀形压力下的外表面积和内部体积数据,分别如图4和6所示;采用无损测厚仪测得三种胀形压力下的壁厚数据,如图5所示。由图4、5、6、8可知,解析结果和试验结果具有良好的一致性,证明了本发明方法的正确性。

[0116]

实施例仅为说明本发明的技术思想,不能以此限定本发明的保护范围,凡是按照本发明提出的技术思想,在技术方案基础上所做的任何改动,均落入本发明保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1