一种面向制造物联的物料配送路径优化方法与流程

[0001]

本发明属于车间物料配送技术领域,具体涉及一种面向制造物联的物料配送路径优化方法。

背景技术:

[0002]

装配车间物料配送负责将装配所需的各类物料按时、准确的配送到现场工位,以保证装配过程的有序、平稳运行,一旦出现延迟将会影响现场进度,进而影响产品交付,为企业带来经济损失。特别是近年来在精益生产等先进制造模式影响下,企业为了进一步降低生产成本,采用非核心产品外包与第三方物流托管等方式来实现对于物料的零库存管理,对物料配送的实时性、敏捷性提出了更高的要求。但目前大多数装配车间主要利用扫描枪或人工输入等方式进行现场过程数据采集,装配过程数据仍大量通过纸质表单进行记录与传递,数据采集的准确性与实时性不强,难以准确获取现场实时装配进度,并且无法在现场状态发生变化、出现物料短缺或质量问题时,对物料配送进行相应的调整,无法保证物料配送与装配进度两者的一致性。

[0003]

虽然目前对于车间物料配送优化的研究已取得较多研究成果,从配送数学模型、配送路径、求解算法等层面为提高物流系统效率和准确度提供了理论指导,但因无法获取车间各工位/设备的实时制造进度信息,在建立数学模型时无法根据现场进度确定配送任务的优先级,物料配送与生产计划执行之间存在脱节情况,导致紧急任务所需物料配送延迟、配送小车闲置等问题。

[0004]

近年来随着计算机技术、网络技术与传感技术的发展,先进制造国家纷纷提出了智能制造战略,旨在通过建立融合物联网、服务网和信息网的信息物理系统(cyber physical systems,cps)实现更精确的过程状态跟踪和更完整的实时数据获取,并在科学决策支持下对生产制造过程进行更科学的管理,以实现更加灵活与柔性的过程控制。

[0005]

针对现有车间物料配送方法存在的问题,本发明提出一种面向制造物联的物料配送路径优化方法,将制造物联技术应用到装配车间物料配送路径优化中,通过制造物联技术实现实时制造进度的感知。

技术实现要素:

[0006]

本发明的目的在于提供一种面向制造物联的物料配送路径优化方法,通过搭建基于实时制造状态信息的路径优化技术框架,利用制造物联技术实现实时制造进度的感知,在此基础上进行配送优先级计算和路径优化建模,以提高车间物流与现场情况两者的一致性,提升物料配送的实时性、敏捷性。

[0007]

为实现本发明目的,本发明的技术解决方案为:

[0008]

一种面向制造物联的物料配送路径优化方法,其特征在于,包括以下步骤:

[0009]

步骤1:在装配车间,对物料进行分类和统一编码,并将不同物料种类编码与rfid标签进行绑定;

[0010]

步骤2:在装配车间内的每个装配工位的缓存区出入口分别布设rfid读写器来获取装配工位和缓存区的实时物料消耗状态,并采用有线和无线结合的方式进行数据传输;

[0011]

步骤3:考虑配送成本和配送约束条件,构建基于软时间窗约束的物料配送路径优化模型;

[0012]

步骤4:通过改进蚁群算法进行间物料配送的优化求解,生成每辆配送小车辆的行驶路径方案以及配送成本。

[0013]

进一步地,步骤3所述的基于软时间窗约束的物料配送路径优化模型的建立过程包括:

[0014]

s31:建立惩罚函数来约束物料的到达时间,设定[a

i

,b

i

]为工位i的时间窗,当物料在[a

i

,b

i

]内到达时惩罚为0,当早于或晚于时间窗送达时,将受到惩罚,惩罚系数为u1,u2,则改进后的惩罚函数为:

[0015][0016]

其中,λ

i

为任务优先级,t为运送时间;

[0017]

s32:建立以配送总成本最小为目标的路径规划函数为:

[0018][0019]

其中,且i≠j代表小车m由工位i配送到工位j;

[0020]

且i≠j代表小车m不由工位i配送到工位j;

[0021]

代表工位i由小车m配送,否则进一步地,步骤3所述的配送约束条件包括:

[0022]

1)各工位物料需求已知,且都能够被满足,并且物料齐套,不存在质量问题;

[0023]

2)各工位时间窗已知;

[0024]

3)配送过程不会被打断;

[0025]

4)配送小车从配送中心出发,完成配送任务后返回,该约束函数为:

[0026][0027]

其中,其中,为小车m由工位i配送到工位j;

[0028]

5)物料配送量不能超过配送小车的容量限制,该约束函数为:

[0029][0030]

其中,rq

i

代表工位i的物料需求量;

[0031]

6)每个工位所需物料由配送小车一次配送即可完成,且只能配送一次,约束函数为:

[0032][0033][0034]

7)配送中心与各工位、各工位之间的距离已知。

[0035]

进一步地,所述步骤4所述改进的蚁群算法的改进包括:在路径转移规则中加入了配送紧急度和时间窗要求以及在进行信息素更新时加入了已完成迭代的路径经验并对最大最小信息素浓度进行了限制,具体为:

[0036]

第一,改进的路径转移规则公式为:

[0037][0038]

其中,i,j表示工位,τ

ij

(t)为t时刻的信息素浓度;η

ij

(t)为启发因子,η

ij

(t)=rq

j

/d

ij

,rq

j

为工位j的物料需求量,d

ij

为工位i到工位j的距离;pr

j

为工位j的物料配送紧急度,pr

j

=t

nextj-t

pj

,t

nextj

为工位j下次装配开始时间,t

pj

为rfid获取的物料移出缓存区时间,且pr

j

越小,工位j的物料配送紧急度越高,allowed为未配送的工位集合,α、β、γ、θ为各影响因子的权重值,wait

j

为小车在工位j的等待时间或工位缺料等待时间;

[0039]

并且,工位的计算公式为:

[0040][0041]

其中,r0、r为轮盘赌路径选择策略的随机概率控制因子,r取[0,1]之间的随机数,r0为[0,1]的常数;

[0042]

wait

j

的计算公式为:

[0043][0044]

根据惩罚函数式(4),得到θ的计算公式为:

[0045][0046]

第二,信息素更新规则为:

[0047]

τ

ij

(t+1)=(1-ρ)

×

τ

ij

(t)+g

ij

δτ

ij

ꢀꢀꢀꢀꢀ

(11),

[0048]

其中,g

ij

为自迭代开始以后,获得的最优解中小车m由工位i配送到工位j的次数,且采用最大最小信息素策略将信息素浓度限值在[τ

min

(t),τ

max

(t)]以内,即当τ

ij

(t)>τ

max

(t)时,令τ

ij

(t)=τ

max

(t),当τ

ij

(t)<τ

min

(t)时,令τ

ij

(t)=τ

min

(t);

[0049]

且式(10)中δτ

ij

为:

[0050][0051]

其中:

[0052][0053][0054][0055]

并且,δτ

best

为已完成迭代的最优路径信息素增量的平均值,g为蚁周系统常数,w为策略更新参数,s为常数。

[0056]

进一步地,步骤4中利用改进的蚁群算法进行求解的步骤包括:

[0057]

步骤41:参数初始化,设置最大迭代次数c

max

、蚂蚁数m、小车最大容量q、工位数n、初始信息素浓度τ

ij

、信息素挥发率ρ、最大最小信息素策略更新参数w、蚁周系统参数g、状态转移权重参数α、β、γ、θ的值;

[0058]

步骤42:建立包含所有工位信息的初始候选表;

[0059]

步骤43:初始化蚁群,令蚂蚁从配送中心随机向各工位出发;

[0060]

步骤44:根据式(7)和式(8),利用状态转移规则公式计算下一节点,更新得到的初始候选表;

[0061]

步骤45:重复执行步骤43,直至所得的候选表为空停止,并进入步骤46;

[0062]

步骤46:保存当前解,根据式(11)更新全局信息素,并按照式(14)、(15)更新最大最小信息素;

[0063]

步骤47:令c=c+1,若c<c

max

则跳转到步骤42,否则结束迭代,输出最优解。

[0064]

本方法与现有技术相比,具有以下有益效果:

[0065]

第一,本发明将制造物联技术应用到装配车间物料配送路径优化中,搭建基于实时制造状态信息的路径优化技术框架,通过制造物联技术实现实时制造进度的感知,在此基础上进行配送优先级计算和路径优化建模,提高了车间物流与现场情况两者的一致性,并且提升物料配送的实时性、敏捷性;

[0066]

第二,本发明在标准蚁群算法基础上对路径转移规则和信息素更新方式进行了改进,在路径转移规则中加入了配送紧急度和时间窗要求,在进行信息素更新时加入了已完成迭代的路径经验并对最大最小信息素浓度进行了限制,改进后的蚁群算法能够使物料配送在配送成本最小的同时更好的匹配现场装配进度要求,从而提高了物流配送的实时性和准确性;

[0067]

综上所述,本发明针对传统物流规划与优化中因缺乏现场实时数据支持,导致物料配送与现场执行进度脱节,造成的生产线缺料停滞和运送小车等待等问题,以装配车间为对象,提出了面向制造物联的物料配送路径优化技术框架,利用制造物联技术实现装配过程状态实时感知,建立以配送总成本最小为目标的带软时间窗要求的物流路径优化数学模型,并建立蚁群算法将现场实时数据作为输入进行求解,获得满足现场装配进度的物料配送方案,保障物料配送与现场执行两者的一致性,可有效提升物流配送效率和服务水平。

附图说明

[0068]

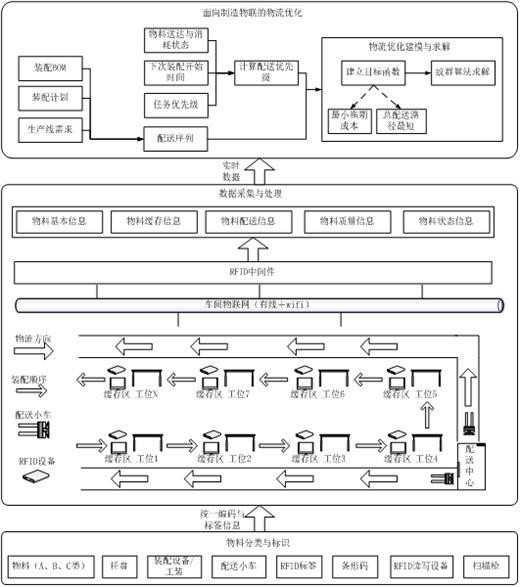

图1是本发明的总体框架图;

[0069]

图2是本发明中改进的蚁群算法求解模型的流程图;

[0070]

图3是实施例中原型系统的框架结构图;

[0071]

图4是本发明中改进的蚁群算法的仿真结果图。

具体实施方式

[0072]

为了使本领域的普通技术人员能更好的理解本发明的技术方案,下面结合附图和实施例对本发明的技术方案做进一步的描述。

[0073]

参考附图1-4可以看出,一种面向制造物联的物料配送路径优化方法,包括以下步骤:

[0074]

步骤1:在装配车间,对物料进行分类和统一编码,并将不同物料种类编码与rfid标签进行绑定;

[0075]

针对装配车间物料特点,综合考虑物料价值、用途、体积、配送方式等特征,采用abc分类法进行分类与统一编码,并按照不同物料种类将编码与rfid标签进行绑定,使物料具有能够被识别的智能化特征。物料分类与标识方法如表1所示。

[0076]

表1制造资源分类与标识方法

[0077][0078]

步骤2:在装配车间内的每个装配工位的缓存区出入口分别布设rfid读写器,采用有线和无线结合的方式进行数据传输;

[0079]

建立基于无线射频识别技术(radio rrequency identification,rfid)的制造物联网,采用有线加无线的方法进行数据传输,在每个装配工位的缓存区出入口分别布置rfid读写器,用于获取进入/移出缓存区的原始实时数据,rfid中间件负责对原始数据进行过滤、融合与处理,按照业务逻辑进行原始数据的语义转化与聚合,将其转化为物料实时状态信息,以解决因无法获取车间装配工位的实时信息,不能根据各工位物料配送任务实时紧急程度进行优先级规划,造成缺料等待、配送小车闲置等问题。

[0080]

步骤3:考虑配送成本和配送约束条件,构建基于软时间窗约束的物料配送路径优化模型;

[0081]

将rfid获取的物料移出缓存区时间距离下次装配开始的时间作为物料配送交货期,综合考虑交货期与任务优先级得到物料配送的紧急程度,交货期越短、任务优先级越高,物料配送紧急程度越高,以配送成本最小为目标建立数学模型。

[0082]

步骤4:将物料配送交货期、任务优先级、物料配送序列等作为输入,通过改进蚁群

算法进行间物料配送的优化求解,生成每辆配送小车辆的行驶路径方案以及配送成本。

[0083]

首先,建立基于软时间窗约束的物料配送路径优化数学模型:

[0084]

1、问题描述:

[0085]

在装配车间,物料按照工艺顺序流经各装配工位以完成装配工作,配送中心负责存储物料并按照各工位需要的物料种类、型号、数量、需求时间等实施点对点配送,配送过程由配送小车完成。物料送达工位后,先进入缓存区,在进行装配时移出缓存区进入装配工位,为避免出现物料提早送达造成物料积压,要求物料必须在规定的时间段内到达。缓存区与工位布置有rfid识别装置,能够实现物料信息的采集与处理。本文对物料配送做如下假设:

[0086]

1)各工位的物料需求已知,且都能够被满足,并且物料齐套,不存在质量问题;

[0087]

2)各工位时间窗已知;

[0088]

3)配送过程不会被打断;

[0089]

4)每个工位所需物料由配送小车一次配送即可完成,且只能配送一次;

[0090]

5)配送小车从配送中心出发,完成配送任务后返回;

[0091]

6)物料配送量不能超过配送小车的容量限制;

[0092]

7)配送中心与各工位、各工位之间的距离已知。

[0093]

2、数学模型建立:

[0094]

受工位缓存区容量限制,物料必须在指定的时间段内送达,过早送达时缓存区中没有空间存放物料,造成配送小车等待成本增加,晚于规定时间送达则会因工位缺料造成装配中断,影响整体装配进度。为减少物料在规定时间窗之外到达工位增加的额外成本,建立惩罚函数来约束物料的到达时间,设[a

i

,b

i

]为工位i的时间窗,当物料在[a

i

,b

i

]内到达时惩罚为0,当早于或晚于时间窗送达时,将受到惩罚,惩罚系数为u1,u2。为避免因配送优先级规划不合理,造成高优先级任务所需物料不能按时送达进而影响产品交付的情况,在配送拖期惩罚因子中加入任务优先级变量λ

i

,建立改进后的惩罚函数:

[0095][0096]

其中,任务优先级λ

i

通过与mes系统集成获得;

[0097]

基于上述关于装配车间物料配送问题的描述,将其抽象为带时间窗约束的车辆路径优化问题(vehicle routing problems with time windows,vrptw)建立数学模型,为便于形式化描述,定义以下符号:o为配送中心,编号为0,m为配送小车数量,q为小车最大容量(常数),n为装配线工位数,d

oi

为工位i到配送中心o的距离,d

ij

为工位i到工位j的距离,[a

i

,b

i

]为工位i的时间窗,u

i

(t

i

)为超出工位i时间窗的惩罚函数,t

pi

为rfid获取的物料移出缓存区时间,t

nexti

为工位i下次装配的开始时间;

[0098]

以总物流路径长度和超出时间窗产生的惩罚成本之和作为配送成本,以配送成本最小为目标建立以下数学模型:

[0099]

[0100]

且上述配送约束条件为:

[0101][0102][0103][0104][0105]

其中,式(2)为以配送总成本最小为目标的路径规划函数,代表小车m由工位i配送到工位j,且i≠j,否则代表工位i由车辆m配送,否则式(3)代表小车从配送中心出发,回到配送中心;式(4)代表小车不能超过最大载重限制,rq

i

代表工位i的物料需求量;式(5)、(6)表示每个工位由一辆小车配送,并且只配送一次。

[0106]

其次,改进蚁群算法的改进包括:

[0107]

蚁群算法是一种模拟大自然蚂蚁群体觅食行为的人工智能优化算法,具有良好的鲁棒性和正反馈性,能够较快收敛于最优解,在求解物流优化问题中得到了良好的效果,本发明在标准蚁群算法基础上对路径转移规则和信息素更新方式进行了改进,在路径转移规则中加入了配送紧急度和时间窗要求,在进行信息素更新时加入了已完成迭代的路径经验并对最大最小信息素浓度进行了限制,改进后的蚁群算法能够使物料配送在配送成本最小的同时更好的匹配现场装配进度要求,具体改进包括:

[0108]

1、路径构造:

[0109]

本发明的路径构造方式为每支蚂蚁从配送中心出发,根据状态转移规则和随机选择相结合的方法来选择下一个进行配送的工位,并更新禁忌表用于后续路径构造过程。

[0110]

状态转移概率表示在t时刻,蚂蚁m选择从工位i到工位j的概率,为了使蚂蚁行进路径更加符合车间物流配送实际情况,在建立状态转移概率公式时除了包含传统蚁群算法的信息素浓度和启发因子影响因子之外,还加入了配送紧急度和时间窗的影响因素,转移规则公式如下:

[0111][0112][0113][0114]

[0115]

其中,τ

ij

(t)为t时刻的信息素浓度;η

ij

(t)为启发因子,η

ij

(t)=rq

j

/d

ij

,rq

j

为工位j的物料需求量,d

ij

为工位i到工位j的距离;pr

j

为工位j的物料配送紧急度,pr

j

=t

nextj-t

pj

,t

nextj

为工位j下次装配开始时间,t

pj

为rfid获取的物料移出缓存区时间,pr

j

越小,工位j的物料配送紧急度越高;wait

j

为小车在工位j的等待时间或工位缺料等待时间,计算方法见式(10),当小车在时间窗内达到时,wait

j

=0,此时在算法中取一个极小值;allowed为未配送的工位集合;α、β、γ、θ为各影响因子的权重值,针对式(1)中小车提前到达和延迟到达的惩罚函数,θ的计算方法见式(9);r0、r为轮盘赌路径选择策略的随机概率控制因子,r取[0,1]之间的随机数,r0为[0,1]的常数;

[0116]

2、信息素更新:

[0117]

当完成一次可行解构造后,算法对全局信息素进行更新,对精英蚂蚁进行信息素累加,为避免因正向反馈而陷入局部最优,引入最大最小信息素策略将信息素浓度限制在[τ

min

(t),τ

max

(t)]以内,并利用已迭代获得的最优路径动态更新浓度限值范围,信息素更新规则如下:

[0118]

τ

ij

(t+1)=(1-ρ)

×

τ

ij

(t)+g

ij

δτ

ij

ꢀꢀꢀꢀ

(11),

[0119]

g

ij

为自迭代开始以后,获得的最优解中小车m由工位i配送到工位j的次数,通过获取已完成迭代的路径经验来指导节点选择,提高算法的运行效率。为避免算法因个别较好路径上的信息素明显高于其他路径造成算法搜索的停滞,采用最大最小信息素策略将信息素浓度限值在[τ

min

(t),τ

max

(t)]以内,当τ

ij

(t)>τ

max

(t)时,令τ

ij

(t)=τ

max

(t),当τ

ij

(t)<τ

min

(t)时,令τ

ij

(t)=τ

min

(t);

[0120]

其中:

[0121][0122][0123][0124][0125]

其中,δτ

best

为已完成迭代的最优路径信息素增量的平均值,g为蚁周系统常数,w为策略更新参数,s为常数。

[0126]

3、用改进蚁群算法对上述模型进行求解:

[0127]

参考附图2可以看出,步骤4中的改进蚁群求解步骤包括:

[0128]

步骤41:参数初始化,设置最大迭代次数c

max

、蚂蚁数m、小车最大容量q、工位数n、初始信息素浓度τ

ij

、信息素挥发率ρ、最大最小信息素策略更新参数w、蚁周系统参数g、状态转移权重参数α、β、γ、θ的值;

[0129]

步骤42:建立包含所有工位信息的初始候选表;

[0130]

步骤43:初始化蚁群,令蚂蚁从配送中心随机向各工位出发;

[0131]

步骤44:根据式(7)和式(8),利用状态转移规则公式计算下一节点,更新得到的初始候选表;

[0132]

步骤45:重复执行步骤43,直至所得的候选表为空停止,并进入步骤46;

[0133]

步骤46:保存当前解,根据式(11)更新全局信息素,并按照式(14)、(15)更新最大最小信息素;

[0134]

步骤47:令c=c+1,若c<c

max

则跳转到步骤42,否则结束迭代,输出最优解。

[0135]

实施例

[0136]

1、试验原理

[0137]

在某现代物流技术实验室的软硬件条件基础上,采用python和web service技术进行算法编程和数据集成开发,得到面向制造物联的物流配送优化原型系统,系统的框架结构图如附图3所示,可以看出:

[0138]

原型系统中主要包括装配流水线、自动化立体仓库、agv、出入库接驳台等硬件系统和制造执行系统、rfid数据采集系统、路径规划系统、agv控制系统等软件系统。其中,制造执行系统(manufacturing excution system,mes)负责对装配计划进行管理,按照产品订单与工艺路线生成装配计划并下发到各装配工位,rfid数据采集系统负责利用装配线、自动化立体库、agv上布置的rfid读写器获取装配线的实时进度与agv的物料配送进度,路径规划系统通过与mes和rfid数据采集系统集成获得装配线的物料需求、时间窗要求和实时装配过程数据,将以上数据作为输入进行物流优化求解,生成agv配送序列输出到agv控制系统中,指导agv进行物流配送;

[0139]

通过以上一体化物流运行环境,能够实现“装配计划

→

现场执行

→

物料配送”之间的数据共享与交互,便于根据现场实时装配进度对物流配送进行规划,能够提高物流配送的实时性和准确性。

[0140]

2、算例仿真

[0141]

本发明采用某装备制造企业装配车间的工序数据,分别利用基本蚁群算法和本文的改进蚁群算法进行对比来测试算法的求解性能,假设该车间共有20个工位,各工位的装配时间与时间窗如表2所示,工位坐标通过随机函数生成,仿真环境为intel(r)core(tm)i7-8550@1.80ghz,8gbram,win10,经过大量组合测试,将算法参数α、β、γ、ρ、u1、u2设置为:(3,4,1.5,0.2,1.1,1.2),轮盘赌概率控制因子r0=0.6,蚁周系统常数g=500,策略更新参数w=200,s=150,蚂蚁数量m=20,agv载重量设置为80kg,最大迭代次数c

max

=50。

[0142]

表2工位装配时间与时间窗

[0143]

[0144][0145]

经过30次迭代测试,基本蚁群算法在设定的最大迭代次数限制下基本无法收敛到全局最优解,并且容易陷入局部最优,参考附图4可以看出,本发明中提出的改进蚁群算法基本都能够收敛到最优解,算例仿真的结果表明本发明中的改进蚁群算法与传统的蚁群算法相比具有更好的全局搜索能力,能够获得满足现场装配进度的物料配送方案,从而保障了物料配送与现场执行两者的一致性,有效提升了物流配送效率和服务水平。

[0146]

本说明书中未作详细描述的内容属于本领域专业技术人员公知的现有技术。尽管参照前述实施例对本发明专利进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1