机械结构静强度全工况评定方法、系统、设备及存储介质与流程

[0001]

本发明属于轨道交通技术领域,尤其涉及一种机械结构静强度全工况评定方法、系统、设备及存储介质。

背景技术:

[0002]

安全可靠是机械结构功能的基础能力,机械结构设计需要满足产品的运行要求,静强度计算是机械承载结构设计中重要的环节。例如通过机车车体静强度计算和分析可以有效地评定车体的安全性和材料的力学承载情况,可以方便地找出车体的最危险位置及其安全系数。在机械结构设计时会根据规范或标准规定产品计算分析的多个静强度载荷工况,机械结构应用在不同产品上对应有不同静强度载荷工况。静强度均以所使用材料的屈服强度或屈服应力作为评价指标,当结构任意点的材料利用度(计算应力/屈服应力)>1时,结构的静强度就不能满足要求。

[0003]

传统的静强度计算分析通常以各个工况的计算应力结果进行评价,计算应力以云图方式和颜色显示,颜色显示越红表示应力越大,这种显示方式只能针对高应力区域和关键部位,再将这些部位的计算应力转换为安全系数或材料利用度。当结构中有低屈服强度或屈服应力材料时,容易造成评估遗漏,如采用焊缝连接的大型承载结构,焊缝的屈服强度会比其母材低,特别是铝合金材料,焊缝的屈服强度最多为母材的50%,而连接焊缝在结构大范围的存在,这就容易造成焊接连接部分的评估遗漏。

[0004]

传统的静强度计算分析,各个载荷工况间的应力云图、安全系数或材料利用度结果是分开的,不能在同一个云图或表格中显示,结构的静强度计算报告要对每个工况进行评定。因而,要分析整个结构的承载能力,不仅步骤多、图表多,而且还分析不全面。需要查看多个载荷工况,每个载荷工况需要顶面和底面的应力结果,结果查看工况多,一般只会查看每工况的最大应力和关注部位的结果,应力不高的焊缝部位常被遗漏。

[0005]

传统的静强度计算分析,其工况之间的应力数据无联系,仅凭分析师的记忆,无法了解结构的静强度承载能力,只有大概的判断,无总体的强度数据。无法了解工况对结构的影响能力,绝大结构部位对工况没有直观的分析,工况越多,越不能把握结构的强度特性。

技术实现要素:

[0006]

本发明的目的在于提供一种机械结构静强度全工况评定方法、系统、设备及存储介质,以解决多个载荷工况的静强度计算结果数据处理量大,易遗漏部分需要评估的区域,无法评估工况对大部分结构区域的影响能力,以及静强度数据分析不全面等问题。

[0007]

本发明独立权利要求的技术方案解决了上述发明目的中的一个或多个。

[0008]

本发明是通过如下的技术方案来解决上述技术问题的:一种机械结构静强度全工况评定方法,包括以下步骤:

[0009]

建立待评定机械结构的有限元模型;

[0010]

将所述有限元模型的评定对象分成多个对象集合,每个所述对象集合内每个对象

的屈服应力相同,并输出多个对象集合文件,每个所述对象集合文件的内容为对应对象集合的对象编号;

[0011]

将每个所述对象集合文件分解成对应对象集合内每个对象的屈服应力,形成对象编号-屈服应力对应的评定指标文件;

[0012]

按照对象编号顺序以文件的形式输出每个所述对象在所有载荷工况下的top面应力和bottom面应力,形成所有载荷工况下对象的应力数据文件;

[0013]

根据每个对象在所有载荷工况下的top面应力和bottom面应力得到每个对象的全工况最大应力,并记录每个对象在全工况最大应力时对应的载荷工况,形成对象编号-全工况最大应力-全工况最大应力时的载荷工况文件;

[0014]

检索所有对象的屈服应力和全工况最大应力,计算每个对象的材料利用度;

[0015]

以所述有限元模型的单元和节点组成数据,形成结果输入文件,所述结果输入文件包含各对象的全工况最大应力、材料利用度以及全工况最大应力时的载荷工况;

[0016]

读取所述结果输入文件,对整个有限元模型的全工况最大应力、材料利用度以及全工况最大应力时的载荷工况进行可视化显示,并得到模型的可视化结果文件。

[0017]

本发明中,材料利用度可视化图能全面显示机械结构的静强度承载性能,可查看任何位置的材料利用度;全工况最大应力可视化图能全面显示机械结构的静强度全工况最大应力,可查看任何位置的全工况最大应力;载荷工况可视化图能全面显示机械结构的工况特性,可查看任何位置全工况最大应力对应的载荷工况;该方法能够从结构静强度所有载荷工况即全工况数据进行评定,能全面地评估结构所有静强度载荷工况的计算结果,形成直观的云图和详细的数据,快速、简洁、高效地反映了结构的整体静强度性能,避免了数据处理量大,容易遗漏部分区域的缺点。

[0018]

优选地,所述评定对象为有限元模型的所有节点或所有单元。利用有限元分析软件构建的有限元模型是由多个节点和多个单元构成的,在进行全工况评定时,可以以模型的所有节点为评定对象,也可以以模型的所有单元为评定对象。

[0019]

进一步地,每个所述对象的全工况最大应力为:

[0020]

σ

i,max

=max(σ

i,j,t

,σ

i,j,b

),j=1,2,3,

…

,n

[0021]

其中,σ

i,max

为第i个对象的全工况最大应力,σ

i,j,t

为第i个对象在第j种载荷工况下的top面应力,σ

i,j,b

为第i个对象在第j种载荷工况下的bottom面应力,n为载荷工况的数量。

[0022]

进一步地,每个所述对象的材料利用度的计算公式为:

[0023][0024]

其中,μ

i

为第i个对象的材料利用度,σ

i,max

为第i个对象的全工况最大应力,σ

i,s

为第i个对象的屈服应力。

[0025]

进一步地,所述评定方法还包括:对所述材料利用度大于第一临界值的对象进行全方位筛选识别,判断材料利用度大于第一临界值的对象是否满足安全要求,如果不满足安全要求,则对该对象进行优化改进。

[0026]

每个对象对应机械结构的一个局部位置,该判断为机械结构局部位置的优化改进提供了判断依据,提高了机械结构的整体安全性。

[0027]

优选地,所述第一临界值为1。第一临界值为1表示对象的应力为其屈服强度,达到了塑性变形的临界值。

[0028]

进一步地,所述评定方法还包括:对所述材料利用度小于第二临界值的位置进行轻量化处理,以降低成本和运营能耗。

[0029]

优选地,所述第二临界值为0.5。第二临界值为0.5表示对象的利用水平低,可以局部变薄以减少重量,达到结构轻量化目的。

[0030]

进一步地,所述评定方法还包括:检索某个对象在所有载荷工况下的应力数据,输出该对象的载荷工况-应力曲线,可全面、直观、高效地进行机械结构在所有载荷工况下的整体性能评定,能够分析各载荷工况对某个对象所对应位置的影响能力。

[0031]

进一步地,所述评定方法还包括:输出焊缝工艺文件编制所需的焊缝最大应力和材料利用度数据。

[0032]

本发明还提供一种机械结构静强度全工况评定系统,包括:

[0033]

模型建立单元,用于建立待评定机械结构的有限元模型;

[0034]

集合及文件输出单元,用于将所述有限元模型的评定对象分成多个对象集合,每个所述对象集合内每个对象的屈服应力相同,并输出多个对象集合文件,每个所述对象集合文件的内容为对应对象集合的对象编号;

[0035]

指标文件生成单元,用于将每个所述对象集合文件分解成对应对象集合内每个对象的屈服应力,形成对象编号-屈服应力对应的评定指标文件;

[0036]

应力数据文件生成单元,用于按照对象编号顺序以文件的形式输出每个所述对象在所有载荷工况下的top面应力和bottom面应力,形成所有载荷工况下对象的应力数据文件;

[0037]

全工况最大应力文件生成单元,用于根据每个对象在所有载荷工况下的top面应力和bottom面应力得到每个对象的全工况最大应力,并记录每个对象在全工况最大应力时对应的载荷工况,形成对象编号-全工况最大应力-全工况最大应力时的载荷工况文件;

[0038]

利用度计算单元,用于检索所有对象的屈服应力和全工况最大应力,计算每个对象的材料利用度;

[0039]

结果输入文件生成单元,用于以所述有限元模型的单元和节点组成数据,形成结果输入文件,所述结果输入文件包含各对象的全工况最大应力、材料利用度以及全工况最大应力时的载荷工况;

[0040]

可视化单元,用于读取所述结果输入文件,对整个有限元模型的全工况最大应力、材料利用度以及全工况最大应力时的载荷工况进行可视化显示,并得到模型的可视化结果文件。

[0041]

本发明还提供一种设备,包括存储器、处理器以及存储在存储器上并可在处理器上运行的计算机程序,所述处理器执行所述程序时实现如上所述机械结构静强度全工况评定方法。

[0042]

本发明还提供一种存储介质,其上存储有计算机程序,该程序被处理器执行时实现如上所述机械结构静强度全工况评定方法。

[0043]

有益效果

[0044]

与现有技术相比,本发明所提供的一种机械结构静强度全工况评定方法、系统、设

备及存储介质,材料利用度可视化图能全面显示机械结构的静强度承载性能,可查看任何位置的材料利用度;全工况最大应力可视化图能全面显示机械结构的静强度全工况最大应力,可查看任何位置的全工况最大应力;载荷工况可视化图能全面显示机械结构的工况特性,可查看任何位置全工况最大应力对应的载荷工况;该方法能够从结构静强度所有载荷工况即全工况数据进行评定,能全面地评估结构所有静强度载荷工况的计算结果,形成直观的云图和详细的数据,快速、简洁、高效地反映了结构的整体静强度性能,避免了数据处理量大,容易遗漏部分区域的缺点。

附图说明

[0045]

为了更清楚地说明本发明的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一个实施例,对于本领域普通技术人员来说,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0046]

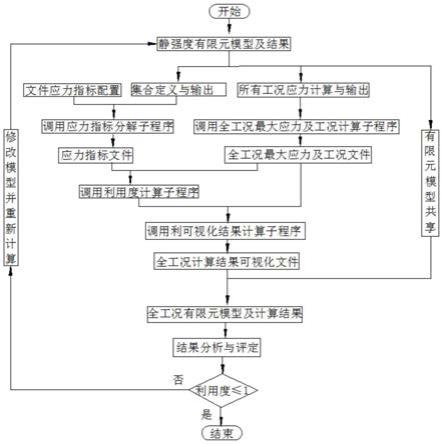

图1是本发明实施例1中一种机械结构静强度全工况评定方法流程图;

[0047]

图2是本发明实施例2中车体有限元模型的材料利用度云图;

[0048]

图3是本发明实施例2中某个节点的载荷工况-应力曲线图。

具体实施方式

[0049]

下面结合本发明实施例中的附图,对本发明中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0050]

实施例1

[0051]

如图1所示,本实施例所提供的一种机械结构静强度全工况评定方法,包括以下步骤:

[0052]

1、建立待评定机械结构的有限元模型

[0053]

结构有限元模型的建立为现有技术,可采用ansys软件进行结构有限元模型的建立。

[0054]

2、将有限元模型的评定对象分成多个对象集合,每个对象集合内每个对象的屈服应力相同,并输出多个对象集合文件,每个对象集合文件的内容为对应对象集合的对象编号。

[0055]

有限元模型是由多个节点和多个单元构成的,在进行全工况评定时,可以以模型的所有节点为评定对象,也可以以模型的所有单元为评定对象,即将有限元模型的所有节点分成多个节点集合,每个节点集合内每个节点的屈服应力相同,并输出多个节点集合文件,每个节点集合文件的内容为对应节点集合的节点编号。或者,将有限元模型的所有单元分成多个单元集合,每个单元集合内每个单元的屈服应力相同,并输出多个单元集合文件,每个单元集合文件的内容为对应单元集合的单元编号。

[0056]

将有限元模型的所有n个节点分成m个节点集合j

k

。

[0057]

[0058]

其中,j

k

为第k个节点集合或单元集合,k=1,2,3,

…

,m,m为节点集合或单元集合的数量,n为有限元模型的节点数量或单元数量,n

i

为第i个节点或单元的编号。

[0059]

每个节点集合内每个节点的屈服应力相同,或每个单元集合内每个单元的屈服应力相同,即屈服应力相等的节点或单元构成了一个节点集合或单元集合。

[0060]

对象集合与对象集合文件是一一对应的,例如,某个对象集合j

k

是由编号为371101、371102、371103、371104、371105、371106的节点构成的,这6个节点的屈服应力均为460mpa,则与该对象集合j

k

对应的对象集合文件的内容为371101、371102、371103、371104、371105、371106,即为这6个节点编号。

[0061]

3、将每个对象集合文件分解成对应对象集合内每个对象的屈服应力σ

i,s

,形成对象编号-屈服应力对应的评定指标文件。

[0062]

σ

i,s

=yieldstress(j

k

)

[0063]

其中,yieldstress(j

k

)表示取对象集合j

k

中每个对象的屈服应力,由于同一对象集合中每个对象的屈服应力相同,因此,相当于取该对象集合的屈服应力。评定指标文件可以按照对象编号的顺序显示对象编号-屈服应力。

[0064]

4、按照对象编号顺序以文件的形式输出每个对象在所有载荷工况下的top面应力σ

i,j,t

和bottom面应力σ

i,j,b

,形成所有载荷工况下对象的应力数据文件。

[0065]

σ

i,j,t

为第i个对象在第j种载荷工况下的top面应力,σ

i,j,b

为第i个对象在第j种载荷工况下的bottom面应力。应力数据文件的内容为对象编号-第j种载荷工况-top面应力-bottom面应力,应力数据文件包含所有对象在所有载荷工况下的top面应力和bottom面应力。载荷工况是根据机械结构具体应用的产品来决定的,全工况即指某个机械结构应用于某种产品时的所有载荷工况。

[0066]

5、根据每个对象在所有载荷工况下的top面应力σ

i,j,t

和bottom面应力σ

i,j,b

得到每个对象的全工况最大应力σ

i,max

,并记录每个对象在全工况最大应力σ

i,max

时对应的载荷工况lc

i,max

,形成对象编号-全工况最大应力-全工况最大应力时的载荷工况文件。

[0067]

σ

i,max

=max(σ

i,j,t

,σ

i,j,b

|j=1,2,3,

…

,n)

[0068]

lc

i,max

=lc(σ

i,max

)

[0069]

其中,σ

i,max

为第i个对象的全工况最大应力,σ

i,max

即为第i个对象在所有载荷工况下的最大应力,σ

i,j,t

为第i个对象在第j种载荷工况下的top面应力,σ

i,j,b

为第i个对象在第j种载荷工况下的bottom面应力,n为载荷工况的数量,lc

i,max

为第i个对象在全工况最大应力时所对应的载荷工况,lc表示取载荷工况。

[0070]

6、检索所有对象的屈服应力和全工况最大应力,计算每个对象的材料利用度。

[0071]

每个对象的材料利用度的计算公式为:

[0072][0073]

其中,μ

i

为第i个对象的材料利用度,σ

i,max

为第i个对象的全工况最大应力,σ

i,s

为第i个对象的屈服应力。

[0074]

7、以有限元模型的单元和节点组成数据,形成有限元软件的结果输入文件,结果输入文件包含各对象的全工况最大应力σ

i,max

、材料利用度μ

i

以及全工况最大应力时的载荷工况lc

i,max

。

[0075]

8、通过有限元软件读取结果输入文件,对整个有限元模型的全工况最大应力、材料利用度以及全工况最大应力时的载荷工况进行可视化显示,得到模型的可视化结果文件,展示机械结构的应力水平、静强度材料利用度等强度整体性能。

[0076]

可视化结果文件对全工况结果进行图形显示,显示内容包括材料利用度、全工况最大应力、全工况最大应力时的载荷工况等信息,根据图形显示判断是否满足要求。

[0077]

9、对材料利用度大于第一临界值的对象进行全方位筛选识别,判断材料利用度大于第一临界值的对象是否满足安全要求,如果不满足安全要求,则对该对象进行优化改进。

[0078]

每个对象对应机械结构的一个局部位置,该判断为机械结构局部位置的优化改进提供了判断依据,提高了机械结构的整体安全性。

[0079]

本实施例中,第一临界值为1。第一临界值为1表示对象的应力为其屈服强度,达到了塑性变形的临界值。

[0080]

10、对材料利用度小于第二临界值的位置进行轻量化处理,以降低成本和运营能耗。

[0081]

本实施例中,第二临界值为0.5。第二临界值为0.5表示对象的利用水平低,可以局部变薄以减少重量,达到结构轻量化目的。第一临界值和第二临界值均是根据产品需求来设置的。

[0082]

11、检索某个对象在所有载荷工况下的应力数据,输出该对象的载荷工况-应力曲线,可全面、直观、高效地进行机械结构在所有载荷工况下的整体性能评定,能够分析各载荷工况对某个对象所对应位置的影响能力。

[0083]

12、输出焊缝工艺文件编制所需的焊缝最大应力和材料利用度数据。

[0084]

实施例2

[0085]

以机车车体静强度全工况评定为例,说明实施例1方法的具体实施过程和在实际工程项目中的应用。

[0086]

机车车体的静强度全工况评定在ansys通用有限元软件中进行,车体结构使用了q460me、q355me,16mndr等多种材料,车体结构所用材料的最高屈服应力为q460me材料的屈服强度(或屈服应力),为460mpa,最低屈服应力为16mndr材料的屈服强度(或屈服应力),为295mpa。车体各部分结构采用焊接连接,按照标准,焊缝的屈服强度为母材的屈服强度除以1.1。该车体结构的静强度载荷工况包括纵向压缩工况、纵向拉伸工况、起吊救援及架车工况、3向冲击和端部排障器等19种载荷工况。

[0087]

为了说明比较简单的说明实施例1方法的实施方式,本实施例只列出q460me、q355me,16mndr三种材料的静强度全工况评定。

[0088]

该车体结构静强度全工况评定的具体实施过程为:

[0089]

1、在ansys软件中建立车体的有限元模型。

[0090]

2、在ansys软件中对该有限元模型的所有节点,定义了3个节点集合,3个节点集合分别为q460,q355,16mndr,用nlist命令对每个节点集合输出包含节点编号和节点坐标(x,y,z)的节点集合文件,3个节点集合文件分别为q460.lis,q355.lis和16mndr.lis。这三个节点集合文件均可用普通文本编辑器打开,此节点集合文件对于静强度全工况评定方法的有效信息为文件的首列节点编号。文件格式如下:

[0091][0092][0093]

3、以每行进行一个节点号集合文件设置屈服应力的方法,将3个节点集合文件分解成每个节点集合内每个节点的屈服应力,形成节点编号-屈服应力对应的评定指标文件,并输出该评定指标文件。

[0094]

节点集合文件屈服应力设置示例:

[0095]

q355.lis,418

[0096]

q460.lis,460

[0097]

16mndr.lis,295

[0098]

每行的意义为该行文件中含有的节点编号,该节点编号的屈服应力为“,”后的数值。如q460.lis,460,表示q460.lis中首列节点,其屈服应力为460mpa。

[0099]

评定指标文件示例:

[0100][0101]

此评定指标文件的首列表示节点编号,第二列表示该节点对应的屈服应力,第三列表示该节点处于评定指标文件的第2行的文件集合中。一个模型仅有一个评定指标文件,多个节点集合文件。本实施例中,有3个节点集合文件。

[0102]

4、在ansys软件中对该有限元模型的所有节点,输出每个节点在所有载荷工况下的节点top和bottom面应力。本实施例共输出了19种载荷工况的全部载荷工况数据文件,19种载荷工况的top面节点应力数据文件:seqvt1.txt~seqvt19.txt。19种载荷工况的bottom面节点应力数据文件:seqvb1.txt~seqvb19.txt。

[0103]

对于38个节点应力数据文件(19种载荷工况的全部载荷工况数据文件+19种载荷工况的top面节点应力数据文件),计算每个节点的全工况最大应力,并记录各节点全工况最大应力时的载荷工况,按照节点编号顺序输出节点编号-全工况最大应力-全工况最大应力时的载荷工况文件;以节点编号顺序输出节点编号-载荷工况1最大应力-载荷工况2最大

应力...载荷工况n最大应力...的全工况应力数据文件,其中载荷工况n最大应力表示该节点在载荷工况n下的top面应力和bottom面的最大应力。

[0104]

全工况最大应力文件示例:

[0105][0106]

全工况最大应力文件首列表示节点编号,第二列表示节点全工况最大应力,第三列表示全工况最大应力时的载荷工况编号。

[0107]

全工况应力数据文件示例:

[0108][0109]

全工况应力数据文件首列表示节点编号,第二列表示载荷工况1的top和bottom面的最大应力,第三列表示载荷工况2的top和bottom面的最大应力,

……

,后续第n+1列表示载荷工况n的top和bottom面的最大应力。

[0110]

5、检索所有节点的屈服应力、全工况最大应力,并计算节点的材料利用度,以结构有限元模型的单元和节点组成数据,形成有限元软件的全工况结果输入文件。

[0111]

ansys软件全工况结果输入文件示例:

[0112]

desol,314260,371101,s,x,0.076,31.700,418.200,13,0,2,

[0113]

desol,314260,371103,s,x,0.085,35.663,418.200,13,0,2,

[0114]

desol,314261,371103,s,x,0.085,35.663,418.200,13,0,2,

[0115]

desol,314261,371104,s,x,0.085,35.462,418.200,13,1,2,

[0116]

desol,314262,371104,s,x,0.085,35.462,418.200,13,1,2,

[0117]

......

[0118]

全工况结果输入文件首列表示软件结果输入命令(本例为ansys),第2列表示单元编号,第3列表示单元的节点编号,第6列表示第3列节点的全工况材料利用度,第7列表示第

3列节点的全工况最大应力,第8列表示第3列节点的屈服应力,第9列表示第3列节点的最大应力工况。

[0119]

6、通过有限元软件读入全工况结果文件,形成结果输入文件,所述结果输入文件包含各对象的全工况最大应力、材料利用度以及全工况最大应力时的载荷工况,展示车体的应力水平、材料利用度等强度整体性能。

[0120]

图2是车体的全工况材料利用度及查询的结果示例,表示结构在静强度全工况下的材料利用程度,图形以颜色表示材料利用度的大小,最大的材料度会显示为红色(本例为0.802),利用度小于1表示结构的静强度载荷工况的最大应力小于其屈服应力,利用度大于1则表示结构会在静强度载荷工况发生永久变形,本例中以节点应力分量sx(同第5步的s,x输入定义)显示。通过图1可全面、直观、高效地进行结构的整体性能评定。全工况最大应力、载荷工况均可进行云图显示和查询,图3是某个节点的载荷工况-应力曲线图,通过图3可全面、直观、高效地进行该节点的所有载荷工况的整体性能评定。

[0121]

以上所揭露的仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或变型,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1