一种机车动力电池组参数设计及评价方法与流程

[0001]

本发明涉及混合动力机车领域,并且更具体地,涉及一种机车动力电池组参数设计及评价方法。

背景技术:

[0002]

混合动力机车动力电池组参数匹配技术,是根据混合动力机车实际运行工况和机车性能要求,寻找出动力电池各参数的最优值,以满足机车牵引性能和机车燃油经济性最佳、柴油机排放量最少等目标。

[0003]

而目前应用最为普遍方法为理论推导法,往往与混合动力机车实际工况对动力电池组的功率和能量需求相差较大,很容易导致机车功率、动力电池组的功率和容量等参数选择过大,形成了“大马拉小车”的状况,造成了资源的浪费;同时由于动力电池组的重量和成本往往同容量成正比、动力电池重量的增加,则会导致机车本身更重,维持机车自身运行就需要更大的功率,不同程度地抵消大容量动力电池组本应降低的那部分燃油消耗,甚至还可能导致燃油消耗的增加。

[0004]

因此,如何制定一种混合动力机车动力电池组参数优化匹配方法,以选用出最为合适的动力电池组参数,使混合动力机车的牵引性能和经济性最为理想,对混合动力机车的发展有着极为重要的意义。

技术实现要素:

[0005]

为了克服现有技术不足,本发明的目的在于提供一种机车动力电池组参数设计及评价方法。该方法根据机车实际作业工况进行动力电池参数的匹配,使其在机车不同作业工况时,与柴油机一起,以到达最佳的节省油耗的效果,指导混合动力机车的设计。

[0006]

基于上述目的,采用如下技术方案:

[0007]

根据本发明,提供一种机车动力电池组参数设计及评价方法,包括:

[0008]

获取机车运行线路参数、车辆参数和机车运行情况参数以及柴油机参数;

[0009]

根据机车运行线路参数、车辆参数和机车运行情况参数计算机车运行工况下的需求牵引力和需求功率;根据柴油机参数、需求牵引力和需求功率计算动力电池组参数;

[0010]

向动力电池组参数设计优化模型中输入柴油机参数、动力电池组参数以及机车运行工况下的需求牵引力和需求功率;

[0011]

求解动力电池组参数设计优化模型的控制变量的解集;所述解集包括至少一个满足所有约束条件的解,以为设计人员提供机车动力电池组的参数优化设计方案;

[0012]

根据动力电池组参数设计优化模型的控制变量的所述解集计算机车总牵引单位重量货物的燃油消耗量,以评价满足机车牵引性能的前提下动力电池组参数匹配的优劣。

[0013]

进一步地,所述动力电池组参数设计优化模型是以机车全寿命周期使用成本、机车牵引力和动力电池组重量中的至少一个为优化目标,以动力电池组充放电功率与柴油机额定功率关系约束、动力电池组充放电功率与机车功率关系约束、动力电池组放电倍率约

束、动力电池组放电深度约束中的至少一个为约束条件构建得到。

[0014]

进一步地,所述求解动力电池组参数设计优化模型的控制变量的解集,所述解集包括至少一个满足所有约束条件的解,具体包括:

[0015]

利用优化算法计算满足所有约束条件的控制变量的解,得到控制变量的解集。

[0016]

进一步地,所述动力电池组参数设计优化模型的控制变量为动力电池总容量。

[0017]

进一步地,所述动力电池组参数设计优化模型为:

[0018]

目标函数f(x)=α

·

f

loco

+β

·

z

loco

+γ

·

m

loco

:

[0019]

f

loco

=f

j

+f

i

+f

y

[0020]

z

loco

=c

ve

+c

cell

[0021]

m

loco

=aq

b

[0022]

约束条件:

[0023]

f

loco

·

v-p

c

≤p

bf

≤f

loco

·

v

[0024]

p

bf

≥p

c

[0025]

q

bk

≥p

bf

×

t

[0026]

q

b

≥p

bf

÷

k

[0027]

q

bk

=q

b

×

h

[0028]

式中,f

loco

为机车牵引力,z

loco

为机车全寿命周期成本,m

loco

为动力

[0029]

电池组重量;

[0030]

α、β、γ分别为机车牵引力、机车全寿命周期使用成本和动力电池组质量的加权系数,α、β、γ的值都在[0,1]之间,且α+β+γ=1;

[0031]

f

j

为机车加速阻力;f

i

为坡道阻力;f

y

为机车运行阻力;v为任意时刻机车当前的运行速度;

[0032]

c

ve

首次购车成本;c

cel1

动力电池组更换成本;

[0033]

p

bf

为动力电池组充放电功率;

[0034]

p

c

为柴油发电机组额定输出功率;

[0035]

q

b

为动力电池组总容量,q

bk

为动力电池组可用容量;

[0036]

k为动力电池组放电倍率,t为混合动力机车需动力电池在无法充电情况下运行的最长时间,h为动力电池组放电深度;

[0037]

a为动力电池容量密度常数。

[0038]

进一步地,所述机车运行线路参数包括最大坡道数据;所述车辆参数包括最大牵引吨位参数;所述机车运行情况参数包括最高运行速度。

[0039]

进一步地,所述柴油机参数包括柴油发电机组额定输出功率;

[0040]

所述动力电池组参数包括动力电池组容量、动力电池组充放电功率、动力电池组放电倍率、动力电池组放电深度。

[0041]

进一步地,所述需求牵引力为车辆启动到最大爬坡度、最大牵引吨位以及最高运行速度相应的机车加速阻力、坡道阻力以及机车运行阻力之和。

[0042]

进一步地,“根据机车动力电池组的多目标最优解集计算机车总牵引单位重量货物的燃油消耗量”包括:

[0043]

根据公式

[0044][0045]

式中,w为混动机车总牵引单位重量货物的燃油消耗量;

[0046]

p

bf

为动力电池组充放电功率;

[0047]

d

bc

为混动机车总牵引单位重量货物内的动力电池组所需的充电总时间;

[0048]

θ

bc

为柴油机为动力电池组充电的燃油消耗率;

[0049]

p

c1

为柴油发电机组实际输出功率;

[0050]

d

c

为混动机车总牵引单位重量货物期间使用柴油机牵引货物的总时间;

[0051]

θ

c

为柴油机牵引货物时的燃油消耗率;

[0052]

η

g

为主发电机效率;

[0053]

η

t

为机车变流器效率;

[0054]

η

bc

为动力电池系统的充电效率;

[0055]

η

m

为混合动力机车牵引电机效率;

[0056]

ρ为混合动力机车燃油密度。

[0057]

进一步地,其中,混动机车总牵引单位重量货物内的动力电池组所需的充电总时间d

bc

是动力电池组可用容量和动力电池组充电功率的函数;

[0058]

柴油机为动力电池充电的燃油消耗率θ

bc

是柴油机额定功率和动力电池组充电功率的函数;

[0059]

混动机车总牵引单位重量货物期间使用柴油机牵引货物的总时间d

c

是动力电池组可用容量和动力电池组放电功率的函数;

[0060]

柴油机牵引货物时的燃油消耗率θ

c

是柴油机实际功率的函数。

[0061]

本发明的有益效果:

[0062]

本发明提出一种机车动力电池组参数设计及评价方法,该方法可根据机车实际运用工况进行仿真计算,匹配出最佳的混合动力机车的动力电池容量、动力电池充放电功率等参数,使其在机车不同作业工况时,到达最低的燃油消耗量的效果,指导混合动力机车的设计。

附图说明

[0063]

为了更清楚地说明本发明实施例的技术方案,下面将对实施例所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施案例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0064]

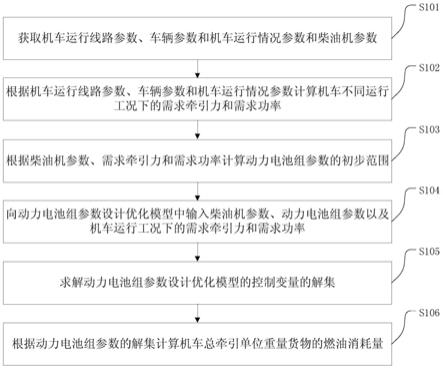

图1为本发明实施例提供的一种机车动力电池组参数设计及评价方法的流程图;

[0065]

图2为图1的机车动力电池组参数设计的简化流程图。

具体实施方式

[0066]

为使本发明的目的、技术方案和优点更加清楚明白,以下结合具体实施例,并参照附图,对本发明实施例进一步详细说明。

[0067]

混合动力机车的动力电池组参数匹配优化设计对机车的动力性、经济性、环保性、节油性均有显著影响,它直接影响着混合动力机车能否达到设计指标和节能环保的要求。

通过匹配设计优化设计之后,才能通过优化控制使发动机、电机和动力电池、柴油机等保持在最佳经济区运行,提高燃油经济性,提高整车的能量利用率。混合动力机车的动力电池匹配设计是一个多变量、多目标、多约束优化问题,只有在精确、完整的仿真模型的基础上,经过反复的寻优计算才能达到最佳的效果。

[0068]

混合动力机车中,燃油消耗量一般包括两个部分的消耗,一部分为柴油机自身为机车提供牵引力而消耗的燃油,另一部分为柴油机在做功时同时为动力电池组充电而消耗的燃油。

[0069]

下面结合附图,对本申请实施例提供的机车动力电池组参数设计及评价方法进行介绍。

[0070]

图2所示为本申请实施例提供的机车动力电池组参数设计的简化流程图,参照图2,该方法包括:

[0071]

1)确定动力电池匹配的混合动力机车参数;

[0072]

2)计算机车满足在最大坡道、最大牵引吨位和最高运行速度情况下的机车运行阻力,确定满足这个负载情况下机车的牵引力、机车总功率和能量需求;

[0073]

3)在混合动力机车实际运用工况,根据机车运行时功率平衡关系与能量平衡关系,结合混合动力机车不同的作业工况下的功率能量分配关系,以及动力电池的功率、容量和放电倍率限制,确定出动力电池的参数取值范围;

[0074]

4)根据动力电池整车匹配评价指标,设置约束条件,建立动力电池多目标优化函数,进而最终确定动力电池的最佳参数取值。

[0075]

图1所示为本申请实施例提供的一种机车动力电池组参数设计及评价方法的具体流程图,参照图1,该方法包括:

[0076]

s101:获取机车运行线路参数、车辆参数和机车运行情况参数和柴油机参数。

[0077]

车辆参数可以为车辆在设计阶段,设计者为了使设计出的产品达到预期的目标,所设定的参数。机车运行情况参数可以为反应运行状况的指标参数,可以用于衡量机车上路的运行状况。机车运行线路参数可以为在既定路线上可能会遇到的特殊线路情况,在机车设计阶段时也是已知的。因而,上述参数一般可以从配置文件或设计文件中获取。

[0078]

在本申请实施例一些可能的实现方式中,机车运行线路参数包括最大坡道数据;车辆参数包括最大牵引吨位参数;机车运行情况参数包括最高运行速度。

[0079]

在本申请实施例一些可能的实现方式中,柴油机参数包括柴油发电机组额定输出功率。

[0080]

s102:根据机车运行线路参数、车辆参数和机车运行情况参数计算机车不同运行工况下的需求牵引力和需求功率。

[0081]

在本申请实施例一些可能的实现方式中,需求牵引力为车辆启动到最大爬坡度、最大牵引吨位以及最高运行速度相应的机车加速阻力、坡道阻力以及机车运行阻力之和。需求功率为需求牵引力与机车运行速度的乘积,因此,也由最大爬坡度、最大牵引吨位以及最高运行速度决定。

[0082]

不同运行工况可以是推峰工况、小运转工况、牵出工况、编组工况、客车推拉工况。

[0083]

s103:根据柴油机参数、需求牵引力和需求功率计算动力电池组参数的初步范围。

[0084]

动力电池组参数包括动力电池组容量(包括动力电池组总容量和动力电池组可用

容量)、动力电池组充放电功率、动力电池组放电倍率(优选可以为动力电池组最大放电倍率)、动力电池组放电深度、动力电池组重量、动力电池组寿命以及动力电池组更换成本。

[0085]

动力电池组参数的初步范围为在混合动力机车实际运用工况,根据机车运行时功率平衡关系与能量平衡关系,结合混合动力机车不同的作业工况下的功率能量分配关系,以及动力电池的功率、电量和放电倍率限制,确定出动力电池的参数大致取值范围。在本实施例中,采用如下匹配方式:

[0086]

动力电池功率参数匹配

[0087]

在混合动力机车行驶的每一瞬间,机车牵引力与机车阻力始终保持平衡,机车的功率也与行驶工况需求的功率平衡。

[0088]

功率平衡方程式:

[0089]

p

bf

+p

c

=(f

j

+f

i

+f

y

)

×

v

[0090]

式中:

[0091]

p

bf

为动力电池充放电功率;

[0092]

p

c

为柴油发电机组额定输出功率;

[0093]

f

i

为机车加速阻力;

[0094]

f

i

为坡道阻力;

[0095]

f

y

为机车运行阻力;

[0096]

v为任意时刻机车当前的运行速度。

[0097]

动力电池重量是影响机车加速阻力f

j

、坡道阻力f

i

、机车运行阻力f

y

的一个参数,动力电池重量越重这些阻力也会变大,机车所需要的牵引功率越大,动力电池充放电功率也会越大。

[0098]

为了使混合动力机车柴油机可以在最佳经济油耗为动力电池充电,应满足下述关系;

[0099]

p

bf

≥p

c

[0100]

式中:

[0101]

p

bf

为动力电池充放电功率;此处为p

bf

为动力电池的充电功率,但通常动力电池的充电功率和放电功率相等,则此处统一为动力电池充放电功率。

[0102]

出于省油的原因,让柴油机运行在最佳经济油耗(耗油量最少)的情况为柴油机在其额定功率下进行做功(提供牵引力和为动力电池充电),因此,动力电池充放电功率p

bf

大于柴油发电机组额定输出功率p

c

的情况下,才能保证柴油机运行在最佳经济油耗。

[0103]

动力电池组容量参数匹配

[0104]

动力电池组容量参数的匹配计算主要与三方面有关:

[0105]

第一方面:一定容量的动力电池组最大充放电功率是一定的,最大充放电功率与动力电池的放电倍率有关,满足下式:

[0106]

q

b

≥p

bf

÷

k

[0107]

式中,q

b

为动力电池容量,k为动力电池放电倍率。

[0108]

动力电池充放电功率p

bf

与动力电池放电倍率k与容量q

b

相关。若动力电池放电倍率k选取过大,会影响电池寿命,k值越大电池寿命越短,电池寿命短,将影响机车全寿命周期成本,导致更换动力电池次数增多,但k值选取的过小时,输出同样功率动力电池容量选

择过大,影响机车经济性和节油率。

[0109]

第二方面:动力电池组容量必须满足动力电池最长待机需求:

[0110]

q

bk

≥p

bf

×

t

[0111]

式中,t为混合动力机车需动力电池组在无法充电情况下运行的最长时间;q

bk

为动力电池可用容量。

[0112]

第三方面:混合动力机车动力电池不能100%放电,通常工作在浅充浅放状态,动力电池可用容量与电池总容量满足下式:

[0113]

q

bk

=q

b

=h

[0114]

式中,q

b

为动力电池总容量,h为动力电池放电深度。

[0115]

动力电池放电深度h取值过大会影响动力电池使用寿命,导致更换动力电池次数增多,影响机车全寿命周期成本,即h的取值不能为1;h取值过小会导致整车动力电池总容量配置过多,动力电池容量选择过大,影响经济性和节油率。

[0116]

s104:向动力电池组参数设计优化模型中输入柴油机参数、动力电池组参数以及机车运行工况下的需求牵引力和需求功率。

[0117]

动力电池组参数设计优化模型就类似于一种描述混合动力系统的数学模型。这种数学模型可以视为一种描述优化问题的设计内容、变量关系、有关设计条件和意图的数学表达式。

[0118]

其中,优化问题可以理解为对动力电池组参数进行优化,设计内容包括设计变量,设计变量可以理解为在设计过程中可以控制变化,需要优选的控制变量。变量关系可以理解为控制变量之间的关系。

[0119]

有关设计条件也就是约束条件,可以将一个可行设计必须满足的设计限制条件作为约束条件。具体到本申请实施例,也就是使得混合动力机车在不同工况下所必须满足的设计限制条件,例如,动力电池组的充放电功率应当大于或等于柴油机的额定功率等。

[0120]

意图可以理解为优化的目标,一般可以通过目标函数的形式表示,目标函数一般可以包括所有控制变量。在优化过程中,通过对控制变量的不断向目标函数值改善的方向调整,最终得到使目标函数值最优的控制变量值。

[0121]

相应地,在本申请具体实施方式中,动力电池组参数设计优化模型是以机车全寿命周期使用成本、机车牵引力和动力电池组重量中的至少一个为优化目标,以动力电池组充放电功率与柴油机额定功率关系约束、动力电池组充放电功率与机车功率关系约束、动力电池组放电倍率约束(优选地为动力电池组最大放电倍率约束)、动力电池组放电深度约束中的至少一个为约束条件构建得到。

[0122]

在本申请实施例一些可能的实现方式中,动力电池组参数设计优化模型的控制变量为动力电池容量。动力电池容量为动力电池总容量或动力电池可用容量。

[0123]

步骤s103的上述动力电池组参数匹配过程只可以基本确定动力电池组容量的大致范围,在实际对混合动力机车动力电池进行参数匹配时,由于机车空间限制,我们希望电池体积越小越好,从机车轻量化的角度讲,电池越轻越好,从成本角度,电池组越便宜越好,总之,选择的电池容量越小越好。这就是我们要追求的目标,但电池容量太小,又无法满足机车的牵引性能要求。

[0124]

本实施例以机车全寿命周期使用成本、机车牵引性能和动力电池组重量这三个指

标为优化目标,构建多目标优化函数,以电池组容量为设计变量,对动力电池的参数匹配做进一步优化。

[0125]

动力电池组参数设计优化模型为:

[0126]

目标函数f(x)=α

·

f

loco

+β

·

z

loco

+γ

·

m

loco

:

[0127]

f

loco

=f

j

+f

i

+f

y

[0128]

z

loco

=c

ve

+c

cell

[0129]

m

loco

=aq

b

[0130]

约束条件:

[0131]

f

loco

·

v-p

c

≤p

bf

≤f

loco

·

v

[0132]

p

bf

≥p

c

[0133]

q

bk

≥p

bf

×

t

[0134]

q

b

≥p

bf

÷

k

[0135]

q

bk

=q

b

×

h

[0136]

式中,f

loco

为机车牵引力,z

loco

为机车全寿命周期成本,m

loco

为动力电池组重量;

[0137]

α、β、γ分别为机车牵引力、机车全寿命周期使用成本和动力电池组质量的加权系数,α、β、γ的值都在[0,1]之间,且α+β+γ=1。例如,α为1,则β、γ都为0,则该目标函数只最优化牵引力;α为0.5,β为0.5,则γ为0,则该目标函数只最优化牵引力和机车全寿命周期成本,不考虑动力电池组重量。

[0138]

f

j

为机车加速阻力;f

i

为坡道阻力;f

y

为机车运行阻力;v为任意时刻机车当前的运行速度;

[0139]

c

ve

首次购车成本;c

cell

动力电池组更换成本;如上所述,多次更换动力电池成本是电池的使用寿命的函数(参见s104中动力电池组容量参数的匹配的第三方面)

[0140]

p

bf

为动力电池组充放电功率;

[0141]

p

c

为柴油发电机组额定输出功率;

[0142]

q

b

为动力电池组总容量,q

bk

为动力电池组可用容量;

[0143]

k为动力电池组放电倍率(动力电池组放电倍率k影响电池寿命,k越大,电池寿命越短,更换动力电池组次数越多,成本越高(z

loco

变大了)。但是k越大,动力电池组容量越小,电池组重量m

loco

变小);

[0144]

t为混合动力机车需动力电池在无法充电情况下运行的最长时间;

[0145]

h为动力电池组放电深度(h越大,电池寿命越短,更换动力电池组次数越多成本越高(z

loco

变大了)。但是h越大,动力电池组容量越小,电池组重量m

loco

变小);

[0146]

a为动力电池容量密度常数(不同电池类型,该动力电池容量密度常数a不一样)。

[0147]

混合动力机车参数匹配设计为多目标的优化问题,各目标之间相互制约,优化结果通常为多目标之间的折衷结果,即允许存在多个优化结果,而不必仅寻求针对某单一优化目标的唯一的最优解。

[0148]

本实施例仅例举了三个(机车全寿命周期使用成本、机车牵引性能和动力电池组重量)指标为优化目标,其它指标仍然可以作为优化目标。

[0149]

本发明使用加权和方法来描述多目标优化问题,将每一个目标进行规范化并建模为多目标优化问题中的一个约束项,这样,多目标优化问题的目标函数形成单一目标值的

加权和,如下式:

[0150][0151]

其中,f(x)为多目标函数,fi

i

(x)为第i个目标函数,m

i

为第i个目标的加权系数。改变加权系数的值将导致不同的多目标优化解,这些解组合起来形成一个多目标优化函数f(x)的解集。

[0152]

s105:求解动力电池组参数设计优化模型的控制变量的解集;解集包括至少一个满足所有约束条件的解,该解为设计人员提供机车动力电池组的参数优化设计方案。

[0153]

其中,

[0154]

利用优化算法计算满足所有约束条件的控制变量的解,得到控制变量的解集。

[0155]

s106:根据动力电池组参数设计优化模型的控制变量的上述解集计算机车总牵引单位重量货物的燃油消耗量,以评价满足机车牵引性能的前提下动力电池组参数匹配的优劣。

[0156]

在满足机车牵引性能的前提下动力电池匹配优劣的评价指标主要是机车燃油经济性。

[0157]

在本申请实施例一些可能的实现方式中,在一定运行工况下机车总牵引1万吨货物的燃油消耗量来衡量混合动力机车的燃油经济性。

[0158]

根据公式

[0159][0160]

式中,w为混动机车总牵引1万吨货物的燃油消耗量;

[0161]

p

bf

为动力电池组充放电功率;

[0162]

d

bc

为混动机车总牵引单位重量货物内的动力电池组所需的充电总时间;

[0163]

θ

bc

为柴油机为动力电池组充电的燃油消耗率;

[0164]

p

c1

为柴油发电机组实际输出功率;

[0165]

d

c

为混动机车总牵引单位重量货物期间使用柴油机牵引货物的总时间;该过程分为柴油机单独牵引货物以及柴油机和动力电池共同牵引货物;

[0166]

θ

c

为柴油机牵引货物时的燃油消耗率;

[0167]

η

g

为主发电机效率;

[0168]

η

t

为机车变流器效率;

[0169]

η

bc

为动力电池系统的充电效率;

[0170]

η

m

为混合动力机车牵引电机效率;

[0171]

ρ为混合动力机车燃油密度。

[0172]

混动机车总牵引单位重量货物内的动力电池组所需的充电总时间d

bc

是动力电池组可用容量q

bk

和动力电池组充放电功率p

bf

的函数;

[0173]

d

bc

=q

bk

÷

p

bf

×

总牵引单位重量货物内的动力电池组的充电次数。

[0174]

柴油机为动力电池充电的燃油消耗率θ

bc

是柴油机额定功率p

c

和动力电池组充电功率p

bf

的函数;当p

c

≤p

bf

时,燃油消耗率θ

bc

最低,当柴油机额定功率大于动力电池充电功

率时,燃油消耗率会变大,并且柴油机额定功率比动力电池充电功率大的越多,燃油消耗率会越大,因为柴油机大马拉小车,大部分燃油消耗在自身损耗和机械摩擦上,输出的为动力电池充电的有效功率很小。

[0175]

混动机车总牵引单位重量货物期间使用柴油机牵引货物的总时间d

c

是动力电池组可用容量q

bk

和动力电池组充放电功率p

bf

的函数;当动力电池放电功率越大时,机车可单独使用动力电池牵引的时间越长,而当动力电池放电功率较小时,无法满足单独牵引货物需要,大部分时间都需要柴油机参与一同牵引,柴油机工作时间就越多。此外当动力电池电量较小时,工作一会就没有电,可单独牵引的时间变短。反之,当动力电池有足够的电量,单独牵引的时间就越长,柴油机牵引货物的时间就越短。

[0176]

柴油机牵引货物时的燃油消耗率θ

c

是柴油机实际功率p

c1

的函数。

[0177]

其中,为柴油机给动力电池充电的燃油消耗量;

[0178]

为柴油机提供牵引力的燃油消耗量。

[0179]

因此,动力电池组参数设计优化模型中优化后得到控制变量,即动力电池组容量(可以为动力电池组总容量或者动力电池可用容量),将通过其确定动力电池组充放电功率p

bf

、混动机车总牵引单位重量货物内的动力电池组所需的充电总时间d

bc

、柴油机为动力电池充电的燃油消耗率θ

bc

、混动机车总牵引单位重量货物期间使用柴油机牵引货物的总时间d

c

的具体值,带入到上述衡量混合动力机车的燃油经济性的公式中,利用优化算法进行计算。

[0180]

以上是本发明公开的示例性实施例,但是应当注意,在不背离权利要求限定的本发明实施例公开的范围的前提下,可以进行多种改变和修改。此外,尽管本发明实施例公开的元素可以以个体形式描述或要求,但除非明确限制为单数,也可以理解为多个。

[0181]

应当理解的是,在本文中使用的,除非上下文清楚地支持例外情况,单数形式“一个”旨在也包括复数形式。还应当理解的是,在本文中使用的“和/或”是指包括一个或者一个以上相关联地列出的项目的任意和所有可能组合。

[0182]

上述本发明实施例公开实施例序号仅仅为了描述,不代表实施例的优劣。

[0183]

所属领域的普通技术人员应当理解:以上任何实施例的讨论仅为示例性的,并非旨在暗示本发明实施例公开的范围(包括权利要求)被限于这些例子;在本发明实施例的思路下,以上实施例或者不同实施例中的技术特征之间也可以进行组合,并存在如上所述的本发明实施例的不同方面的许多其它变化,为了简明它们没有在细节中提供。因此,凡在本发明实施例的精神和原则之内,所做的任何省略、修改、等同替换、改进等,均应包含在本发明实施例的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1