一种航改燃气轮机涡轮导向叶片模具收缩率的设计方法与流程

1.本发明涉及燃气轮机生产设计工艺领域,特别涉及一种航改燃气轮机涡轮导向叶片模具收缩率的设计方法。

背景技术:

2.燃气轮机具有功率大、效率高、运行稳定的优点,被广泛运用于发电、船舶、管线动力等领域,随着航改型燃气轮机技术的愈发成熟,其发展会迈入快车道。导向叶片作为燃气轮机关键部件之一,需要满足其高尺寸精度以及高质量的要求。在叶片的制造过程中分为模锻与铸造两种形式,模锻是将金属材料加热到一定温度进行挤压成型,铸造是将金属加热到液体,浇铸成型,其成型方式都是模具成型。模具的尺寸精度直接影响到产品的质量与尺寸,所以在制造过程首先需要设计与制造出尺寸精度高的模具。在铸造过程中,浇注后叶片的尺寸变形大,高温的液态合金注入模壳后,随着温度的降低会产生收缩变形,同时还会产生弯曲变形,所以在模具设计当中要进行对收缩变形的补偿。

3.某型航改燃气轮机涡轮导向叶片采用精密铸造,其叶身扭度大、叶身较薄、缘板要求高、所以对于铸造模具的设计要求增加,若是采取传统的收缩率进行单一收缩,吼道面与流道面的公差将难以控制,所以在设计模具的时候需要考虑叶片各个方向的收缩率。涡轮叶片的外形复杂,如若只通过一次位移补偿的方法,很难达到精度要求,产品也很难保证尺寸精度。

技术实现要素:

4.本发明的目的是提供一种航改燃气轮机涡轮导向叶片模具收缩率的设计方法,其优点在于能有效的保证产品尺寸精度,缩短模具周期,使得涡轮导向叶片精密铸造技术提升。

5.本发明的上述技术目的是通过以下技术方案得以实现的:

6.一种航改燃气轮机涡轮导向叶片模具收缩率的设计方法,包括以下步骤:s1:先将导向叶片的两个叶身、下缘板、上缘板拆分为单个体;s2:分别找出两个叶身的中心轴线,其交点为发动机回转中心,并画出其中心轴线,并建立坐标系;s3:三条中心轴线分别与上缘板、下缘板相交,在取两个相交点间的中点,共9点,依据每条中心轴线的3点上创建定位球;s4:将下缘板与上缘板进行缩放;s5:创建虚拟叶身,根据扭转角度将其他叶身旋转到中心轴上,并进行缩放气道,三个定位球同比例缩放;s6:将叶身移动至下缘板处,移动距离为轴线与缘板交点的距离,定位球中心移动至放大后定位球的中心;s7:与s6相同方法,将上缘板移动至叶身处;s8:修正上下缘板的气流通道面;s9:上缘板和下缘板的收缩率需要引入两个方向标准,一是xyz方向、二是厚度方向,使得上下缘板有两个方向标准上的收缩率以达到要求,之后计算差异值;s10:在叶身上计算过收缩率之后,需要以虚拟叶身为准,将下缘板和上缘板放回正确位置上;s11:将两个叶身、下缘板、上缘板装配在一起,在上下缘板和叶片转接出导入转接角r角;s12:合并模型,并检查收缩率。

7.进一步的,在步骤s3中,定位球的直径为10mm。

8.进一步的,在步骤s4中,下缘板与上缘板的收缩率为2.1%。

9.进一步的,在步骤s5中,气道收缩率为1.6%。

10.进一步的,在步骤s11中,转接角r角计算2.1%的收缩率。

11.进一步的,在步骤s1中,删除叶身圆角。

12.进一步的,在步骤s8中,取经过收缩后的上缘板模型与yz平面的交线,交线以引擎中心旋转造面,获得正确的上缘板气流通道面。

13.进一步的,在步骤s9中,差异值:零件尺寸*(1+收缩率)与零件尺寸*(1+厚度收缩率)之差的绝对值。

14.综上所述,本发明具有以下有益效果:

15.1.本文定位方式在叶片的缩放过程中能够直观外形的变化并测量相关数据,能够保证叶身流道面尺寸合格,有效检查多联叶片之间的夹角是否改变,保证叶片吼道的面积;

16.2.考虑液态金属在冷却过程中会有收缩,并且导向叶片结构复杂,如是按照整体缩放,尺寸会有超差,采用本方法设计模具,各个叶片零件都能得到单独精确的收缩率计算,及时对上下缘板做减薄或加厚处理,保证上下缘板尺寸合格;

17.3.对于产品的合格率以及导向叶片的模具设计提供的技术提升,为航改型燃汽轮机提供有效的技术储备。

附图说明

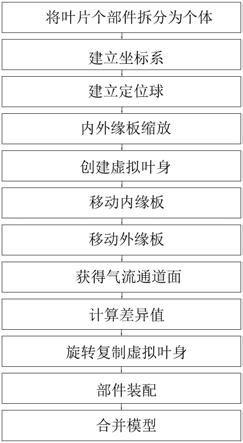

18.图1是航改燃气轮机涡轮导向叶片的设计方法的步骤示意图;

19.图2是某航改型燃气轮机双联导向叶片的结构示意图;

20.图3是叶身模型的结构示意图;

21.图4是上缘板的结构示意图;

22.图5是叶片模型的结构示意图;

23.图6是建立叶片坐标系标准的示意图;

24.图7是基准坐标系的示意图;

25.图8是缘板移动方向的示意图。

具体实施方式

26.以下结合附图对本发明作进一步详细说明。

27.其中相同的零部件用相同的附图标记表示。需要说明的是,下面描述中使用的词语“前”、“后”、“左”、“右”、“上”和“下”指的是附图中的方向,词语“底面”和“顶面”、“内”和“外”分别指的是朝向或远离特定部件几何中心的方向。

28.实施例1:一种航改燃气轮机涡轮导向叶片模具收缩率的设计方法,如图1所示,包括以下步骤:

29.s1:叶片结构图2所示,先将导向叶片的两个叶身、下缘板、上缘板拆分为单个体,并删除叶身圆角。

30.s2:分别找出两个叶身的中心轴线,如图6所示,其交点为发动机回转中心,并画出其中心轴线,并建立坐标系,坐标系如图7所示,上下缘板的长度方向与x轴方向相近,上下

缘板的宽度与y轴相近,叶身的长度方向与z轴方向相近。

31.s3:如图3所示,三条中心轴线分别与上缘板、下缘板相交,在取两个相交点间的中点,共9点,依据每条中心轴线的3点上创建定位球,定位球的直径设定为10mm。

32.s4:将下缘板与上缘板进行缩放。

33.s5:创建虚拟叶身,根据扭转角度将其他叶身旋转到中心轴上,并进行缩放气道,三个定位球同比例缩放。下缘板与上缘板的收缩率为2.1%,其中气道收缩率为1.6%。

34.s6:如图8所示,经过收缩的下缘板位置固定的,所以需要将叶身移动至下缘板处,移动距离为轴线与缘板交点的距离,定位球中心移动至放大后定位球的中心。

35.s7:与s6相同方法,将上缘板移动至叶身处。

36.s8:修正上下缘板的气流通道面,取经过收缩后的上缘板模型与yz平面的交线,交线以引擎中心旋转造面,获得正确的上缘板气流通道面。

37.s9:上缘板和下缘板的收缩率需要引入两个方向标准,一是xyz方向、二是厚度方向,使得上下缘板有两个方向标准上的收缩率以达到要求,之后计算差异值。

38.s10:在叶身上计算过收缩率之后,需要以虚拟叶身为准,将下缘板和上缘板放回正确位置上。

39.s11:将两个叶身、下缘板、上缘板装配在一起,在上下缘板和叶片转接出导入转接角r角。同时转接角r角计算2.1%的收缩率。

40.实施例2:采用实施例1记载方法设计的叶片模型。叶片模型的结构外形如图2所示。其参数为叶身长度a=141.77m,叶身长度与坐标轴z重合,为收缩率为1.8%。

41.上下缘板的长度方向与坐标轴x轴方向相近,设定上下缘板收缩率为2.1%。相应的上下缘板的宽度方向与坐标轴y轴方向相近,设定上下缘板的厚度收缩率为3.0%。

42.以发动机原点为圆心,先将上下缘板按照2.1%进行缩放,创建虚拟叶身后对其进行收缩,得到叶身模型,叶身的位置和外形如图3所示。因收缩率不同导致其相对位置改变,如图8所示,叶身沿正方向偏置1.6226mm,上缘板沿负方向偏置0.487531mm。

43.在计算上下缘板的时候,引入2.1%的收缩率和3.0%的厚度收缩率。

44.之后计算差异值:如图4所示,本零件的名义值取27.0mm。

45.引入收缩率进行计算得27.0mm*(1+2.1%)=27.567mm;

46.引入厚度收缩率计算得27.0mm*(1+3%)=27.81mm;

47.差异值为27.81

‑

27.567=0.243mm。

48.检查叶片中心线角度变换,将虚拟叶片进行旋转复制,并合并模型,对转叶身与缘板转接角r角进行2.1%收缩,得到如图5所示的叶片模型。

49.本具体实施例仅仅是对本发明的解释,其并不是对本发明的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本发明的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1