一种运输自动控制系统的制作方法

1.本发明属于采矿技术领域,具体涉及一种运输自动控制系统。

背景技术:

2.采矿行业是高危行业,矿井内的矿石根据品质会分为矿石、毛石、低品质矿石,不同种类的石需要分类进行运输,现有的运输方式,去往不同矿石储存区的轨道采用道岔的形式,在矿车运输过程中会出现掉道的现象,生产效率低,会产生安全事故。不同种类的矿石需要人工进行分类和控制卸料,矿井内和井外工作环境恶劣,安全隐患多,人力成本高,且不利于提高生产效率。

技术实现要素:

3.本发明解决的技术问题:提供一种提高生产效率,减少人工统计和加强运输车辆管理的运输自动控制系统。

4.技术方案:为了解决上述技术问题,本发明采用的技术方案如下:

5.一种运输自动控制系统,包括:精准定位基站、运输轨道、识别卡、翻车装置和自动管理系统,所述自动管理系统包括工控机、轮训服务模块、数据库、视频监控系统和广播系统;每个矿车设置对应的的识别卡,识别卡被写入矿车信息;矿车到达精准定位基站,基站读取矿车识别卡的信息,写入数据库,并发送至工控机,控制相应的翻车装置卸料;同时发送信息至视频监控系统和广播系统进行视频抓拍和语音广播。

6.矿车运输物品为井下用物料,从井外运输至矿井内,识别卡被写入物料信息,井内定位基站读取识别卡的物料信息,自动管理系统控制设置在井内的翻车装置进行卸料。

7.作为优选,矿车运输物品就为矿石,矿石从井下运输至井外,运输轨道设置在矿井外,作为矿石卸料用轨道,运输轨道为环形轨道,在运输轨道上设置不同种类矿石的卸车点,利用卸车装置进行卸车,卸车完毕后,矿车空车沿轨道自行回到井口,下井继续装载。

8.作为优选,卸车装置为卸载曲轨或者翻车机,所述卸载曲轨连接有微型液压站,微型液压站控制卸载曲轨进入关闭状态矿车自卸。

9.作为优选,微型液压站包括液压控制器、液压泵和换向阀,液压控制器与工控机连接,工控机对精准定位基站输入的信息进行分析运算后,控制相应的卸车点的换向阀和液压泵,关闭卸载曲轨进行卸车。

10.作为优选,识别卡内的矿车信息包括矿石种类、来源地点;信息提前写入识别卡,按照矿石种类进行安装,然后由定位基站的读卡器读取识别卡信息,发送至工控机和自动管理系统,或者安装好识别卡后由写卡器进行写入,写入的信息同时发送至工控机和自动管理系统。

11.作为优选,自动管理系统的轮训服务模块接收读卡器读取的矿车数据,判断识别卡信息并分类写入数据库,自动管理系统可实现自动统计分析。

12.作为优选,所述广播系统根据系统读取的识别卡的信息,播报矿车内的矿石的种

类。

13.作为优选,视频监控系统包括在各矿石堆放处和卸车点设置的摄像头,拍摄各矿车图像信息,并监测卸车装置运行和倒矿情况。

14.有益效果:与现有技术相比,本发明具有以下优点:

15.1、本发明的运输自动控制系统,运输轨道没有道岔,从本质上避免原来井口运输工电瓶车不停车搬道岔的违章行为,同时减少掉道现象,大大的提高了安全生产效率。

16.2、改变了操作人员工作环境,新系统投入使用后,所有操作工均室内工作,大大保护工人的身体健康,同时在恶劣天气环境下原系统不仅存在滑到摔伤的安全隐患,而且大大降低效率,甚至造成停产。

17.3、自动系统实现了无人卸载废石和不能入仓的低品位矿石,避免了老系统人工卸载时工人高处坠落的风险,同时不用经常移动轨道,提高了安全生产水平。

18.4、卸矿高度增加,避免了格筛下料不及时影响生产。

19.5、自动卸载避免了人工卸矿石工人挤压伤害风险。

附图说明

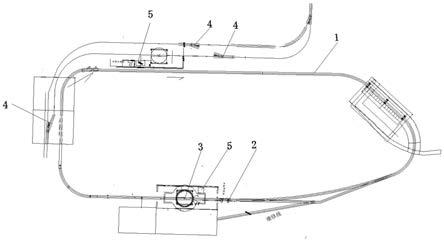

20.图1是运输自动控制系统结构示意图;

21.图2是运输自动控制系统的自动管理系统拓扑图。

具体实施方式

22.下面结合具体实施例,进一步阐明本发明,实施例在以本发明技术方案为前提下进行实施,应理解这些实施例仅用于说明本发明而不用于限制本发明的范围。

23.如图1和2所示,一种运输自动控制系统,包括精准定位基站、运输轨道1、识别卡、翻车装置和自动管理系统,自动管理系统包括web界面、写卡器、工控机、读卡器、轮训服务模块、数据库、视频监控系统和广播系统。每个矿车2设置对应的的识别卡,识别卡被写入矿车2信息;矿车2到达精准定位基站,基站读取矿车2识别卡的信息,写入数据库,并发送至工控机,控制相应的翻车装置卸料;同时发送信息至视频监控系统和广播系统进行视频抓拍和语音广播。

24.矿车2的运输物品不限于从井下开采的矿石,也可以是从井上向井下运输的物料,比如,水泥,钢材、零配件等物料。

25.若矿车2运输物品为井下用物料,从井外运输至矿井3内,识别卡在井外被安装至矿车2上,并利用写卡器写入物料信息,写入的物料信息可以直接发送至数据库进行写入存储,同时发送信息至视频监控系统和广播系统进行视频抓拍和语音广播,下井之前进行视频图像拍摄和广播或者到井下定位基站进行拍摄和广播。或者矿车2井到达内定位基站读取识别卡的物料信息,发送至工控机和自动管理系统的数据库,自动管理系统的工控机控制设置在井内的翻车装置进行卸料。

26.矿车2运输物品为矿石,矿石从井下运输至井外,运输轨道1设置在矿井3外,作为矿石卸料用轨道,运输轨道1为环形轨道,在运输轨道1上设置不同种类矿石的卸车点,卸车点的数量和种类可根据实际应用场合进行设置,本实施例中卸车点设置3个,分别为矿石区—毛石区—低品位矿区,每个区设置卸车装置,利用卸车装置进行卸车,卸车完毕后,矿

车2空车沿轨道自行回到井口,下井继续装载。矿车2运行环形轨道最好有翻车区、等待区等区域划分,翻车区只能有一辆车进入,等待区可以有多辆矿车2。

27.卸车装置采用卸载曲轨4,运输轨道1中卸车曲轨处于常开状态。矿区的卸车装置包括卸载曲轨4连接有微型液压站5,微型液压站5控制卸载曲轨4关闭或者开启,每个微型液压站5包括液压控制器、液压泵和换向阀等部件,液压控制器与工控机连接,微型液压站5控制卸载曲轨4进入关闭状态矿车2自卸。工控机对精准定位基站输入的矿车2信息进行分析运算后,控制相应的卸车点的换向阀和液压泵,关闭卸载曲轨4进行卸车,可以实现不同种类的矿车2自动选择卸车点,并自动进行卸车。本实施例中精准定位基站安装在地面运输线路附近共布置5个,微型液压泵站3个、液压控制器设置3个,分别控制不同的卸车点。

28.卸车装置也可以采用翻车机,翻车机安装在相应的卸车点,翻车机控制系统与工控机连接,工控机对精准定位基站输入的矿3车2信息进行分析运算后,控制控制到达相应的卸车点,控制相应卸车点的翻车机动作进行卸车。每次只能打开一个翻车机,避免出现矿石倒入错误区域的情况。

29.本发明对每个矿车2安装识别卡,识别卡内的矿车2信息包括矿石种类、来源地点等信息,由信号工在井下马头门位置根据矿车2运送的岩石性质和不同地点来源,分别安装识别卡。识别卡设置金属外壳,防水、防尘、防震,易取装。识别卡固定在侧卸车加强筋下部方便安装和回收的部位。工人在井下可以通过防爆手机设置车辆卡的类型、所属水平、班组等信息。防爆手机设置井下车辆卡属性设置app。

30.识别卡的操作方式可以有两种,第一种:信息提前写入识别卡,由信号工按照矿石种类进行安装识别卡,安装有识别卡矿车2到达定位基站后,由定位基站的读卡器读取识别卡信息,发送至工控机和自动管理系统。

31.第二种:是在每个矿车2安装识别卡,安装好识别卡后由定位基站上的写卡器进行写入,写入的信息同时发送至工控机和自动管理系统。工控机输出信号控制卸车装置自动打开,发送到自动管理系统视频监控系统和广播系统,进行语音广播和视频抓拍。

32.自动管理系统的轮训服务模块接收读卡器读取的矿车2数据,判断识别卡信息并分类写入数据库,自动管理系统可实现自动统计分析。该功能要求以班次为单位准确统计每班矿石,毛石和低品位矿的产量,最后以excel表格的形式形成班次日报,最后汇总形成月报(月报时间为当月的21号至下个月的20号为一个月),标签的属性可以设定、更改。

33.广播系统根据系统读取的识别卡的信息,播报矿车2内的矿石的种类。到距离井口30米位置语音播报语音提示内容为:“请注意,上罐为矿石”,“请注意,下罐为毛石”,“请注意,此罐为低品位矿”具体播报内容定好后可修改,此功能要求能区分上下罐矿石种类。

34.视频监控系统包括在各矿石堆放处和卸车点设置的摄像头,拍摄各矿车2图像信息,并监测卸车装置运行和倒矿情况。

35.本发明根据矿车2装载情况自动判断,并根据判断结果控制翻车机自动倒矿的系统,系统根据车辆绑定的识别卡进行自动判断,当车辆内装载矿石时进行语音提示并引导矿车2往矿石区域进行卸载,当车辆内装载为毛石或低品位矿石时进行语音提示并引导往相应的毛石区或低品位矿石区域进行卸载。同时安装在现场的摄像机进行车辆运行的情况进行画面监控,根据需要进行画面和视频抓拍及存储,以便需要时候进行查证确认。

36.以上仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来

说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1