调整支撑工件方法及可调式支撑工件系统与流程

1.本发明涉及一种调整支撑工件的方法及可调式支撑工件的系统,特别是涉及具有曲面形状或不规则形状的薄型工件。

背景技术:

2.复合材料因重量轻且强度高,因此在汽车、航太和船舶领域大量被采用。以往复材零件在加工过程大多采用固定式模具辅助固定,针对少量多样且大型的工件,模具除了需要根据产品特别开发,模具拆装的过程也较繁琐,且模具保存需占用巨大的空间,尤其在如船舶、航太等大型零件的加工中,其夹治具相当庞大,导致加工成本居高不下且无法因应少量多样且大型的工件。

3.基于固定式治具的缺陷,弹性化夹持治具逐渐开始被开发,但由于少量多样且大型的工件,现有弹性化夹持治具支撑单元排列不但密集、间距固定且无法调整,例如发明专利申请号201911301062.5,成本相对高,又为了能够使支撑单元吸盘能够贴合工件表面,多数支撑单元结构都采取被动式万向接头设计,需以人力调整与校准各个支撑单元的贴合角度,需要相当长的设定时间。

4.此外,对不同材料、外型轮廓的工件进行支撑时,由于材料与外型不同,工件强度较弱的位置也不同,若以相同支撑点位的方式对工件进行支撑,将导致工件在进行支撑过程变形量大。

5.因此,如何改善上述所遭遇到的问题,将是业界所要解决的课题之一。

技术实现要素:

6.本发明提供一种调整支撑工件方法及可调式支撑工件系统,以被支撑工件受支撑后,变形量最小化为目标,搜寻最适支撑点,能达到因应少量多样化的被支撑工件且定位准确性高、变形量小的目的。

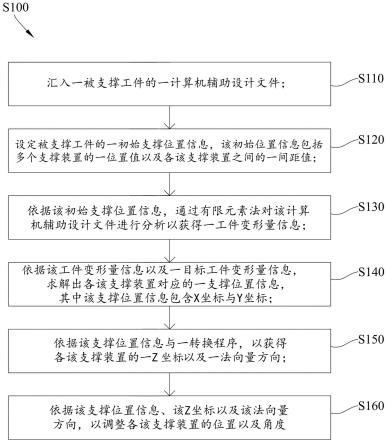

7.本发明的一实施例提供一种调整支撑工件方法,包括以下步骤:设定被支撑工件的初始支撑位置信息,其中初始支撑位置信息包括多个支撑装置的位置值以及各该支撑装置之间的间距值;依据初始支撑位置信息,通过有限元素法对被支撑工件的计算机辅助设计文件进行分析以获得工件变形量信息;依据工件变形量信息以及目标工件变形量信息,求解出各支撑位置对应的支撑位置信息,其中支撑位置信息包括x坐标与y坐标;依据支撑位置信息与转换程序,以获得各支撑装置的z坐标以及法向量方向;依据支撑位置信息、z坐标以及法向量方向,以调整各支撑装置的位置以及角度。

8.本发明的另一实施例提供一种可调式支撑工件系统,包括:可调式支撑模块、分析模块、坐标处理模块以及控制模块。可调式支撑模块,包括多个支撑装置,各支撑装置具有初始支撑位置信息,其中初始支撑位置信息包括多个支撑装置的位置值以及各支撑装置之间的间距值。分析模块接收被支撑工件的计算机辅助设计文件,并通过有限元素法对计算机辅助设计文件进行分析以获得工件变形量信息。坐标处理模块依据工件变形量信息以及

目标工件变形量信息,求解出各支撑位置对应的支撑位置信息,其中支撑位置信息包括x坐标与y坐标,进而再依据支撑位置信息与转换程序,以获得各支撑装置的z坐标以及法向量方向。控制模块依据支撑位置信息、z坐标以及法向量方向,以调整各支撑装置的位置以及角度。

9.基于上述,在本发明的调整支撑工件方法及可调式支撑工件系统中,通过有限元素法分析对被支撑工件的计算机辅助设计文件进行分析以获得工件变形量信息,并以被支撑工件最小变形量为目标,分析出被支撑工件的最适支撑点位,并通过坐标处理模块来获得每个支撑装置的x坐标、y坐标、z坐标以及法向量方向,进而利用控制模块调控每个支撑装置移动到的位置(包括平面的x、y坐标与高度的z坐标)与角度,来支撑被支撑工件。

10.为让本发明能更明显易懂,下文特举实施例,并配合所附的附图作详细说明如下。

附图说明

11.图1为本发明的可调式支撑工件系统的示意图;

12.图2为本发明的调整支撑工件方法的流程图;

13.图3-1为本发明的可调式支撑工件系统的机构示意图;

14.图3-2为本发明的可调式支撑工件系统的支撑点位示意图;

15.图4为本发明的多个支撑装置排列一实施例的示意图;

16.图5为本发明的多个支撑装置排列另一实施例的示意图;

17.图6为本发明的多个支撑装置排列又一实施例的示意图;

18.图7为本发明计算支撑装置的z坐标与法向量方向的示意图;

19.图8为本发明的支撑装置一实施例的示意图;

20.图9为本发明经调整后的可调式支撑工件系统承载工件一实施例的示意图。

21.符号说明

22.11:第一支撑装置

23.21:第二支撑装置

24.31:第三支撑装置

25.41:第四支撑装置

26.50:计算机辅助设计文件

27.70:支撑点位

28.81:第一曲面

29.82:第二曲面

30.83,84:线段

31.90:被支撑工件

32.100:可调式支撑工件系统

33.110:可调式支撑模块

34.111:支撑架体

35.112:支撑装置

36.114:支撑组件

37.120:分析模块

38.122:有限元素法

39.130:坐标处理模块

40.140:控制模块

41.c1:第一排支撑组件

42.c2:第二排支撑组件

43.c3:第三排支撑组件

44.c4:第四排支撑组件

45.s100:调整支撑工件方法

46.s110~s160:步骤

具体实施方式

47.以下结合附图和实施例,对本发明的具体实施方式作进一步描述。以下实施例仅用于更加清楚地说明本发明的技术方案,而不能以此限制本发明的保护范围。

48.需说明的是,在各个实施例的说明中,所谓的「第一」、「第二」系用以描述不同的元件,这些元件并不因为此类谓辞而受到限制。在各个实施例的说明中,所谓的「耦接」或「连接」,其可指二或多个元件相互直接作实体或电性接触,或是相互间接作实体或电性接触,而「耦接」或「连接」还可指二或多个元件相互操作或动作。此外,为了说明上的便利和明确,附图中各元件的厚度或尺寸,是以夸张或省略或概略的方式表示,以供熟悉此技艺的人士的了解与阅读,且每个元件的尺寸并未完全为其实际的尺寸,并非用以限定本发明可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所能产生的功效及所能达成的目的下,均仍应落在本发明所揭示的技术内容涵盖的范围内。在所有附图中相同的标号将用于表示相同或相似的元件。

49.图1为本发明的可调式支撑工件系统的示意图。请参阅图1,本实施例的可调式支撑工件系统100适于支撑一被支撑工件90,被支撑工件90例如为曲面形状或不规则形状的薄型工件,且被支撑工件90可为单一材料(如金属材料)或复合材料组成。可调式支撑工件系统100包括一可调式支撑模块110、一分析模块120、一坐标处理模块130以及一控制模块140。分析模块120接收被支撑工件90的计算机辅助设计(computer aided design,cad)文件50,并通过有限元素法122分析对计算机辅助设计文件50进行分析以获得工件变形量信息,并以被支撑工件90最小变形量为目标,分析出被支撑工件90的最适支撑点位,并通过坐标处理模块130来获得每个支撑装置112的x坐标、y坐标、z坐标以及法向量方向,控制模块140依据坐标处理模块130所得到的每个支撑装置112的x坐标、y坐标、z坐标以及法向量方向,调控每个支撑装置112移动到的位置(包括平面的x、y坐标与高度的z坐标)与角度(a轴、c轴),使得被支撑工件90能以最小变形量被支撑在这些支撑装置112上,达到最合适的支撑效果。

50.以下通过图2的本发明的调整支撑工件方法的流程图以及图3-1及图3-2的本发明的可调式支撑工件系统的机构示意图,来具体说明本实施例的调整支撑工件方法s100以及可调式支撑工件系统100,其中调整支撑工件方法s100包括步骤s110至步骤s160。首先,进行步骤s110,汇入被支撑工件90的计算机辅助设计文件50。除此之外,步骤s110还包括以下步骤:提供一可调式支撑模块110,如图3-1所示,可调式支撑模块110可包括一支撑架体

111、多个(如6个)可在支撑架体111上于x轴向移动的支撑组件114以及多个(如6个)设置于单一支撑组件114上,并可各自在支撑架体111于y轴向移动的支撑装置112,其中支撑装置112例如再包括a轴、z轴与c轴的作动组件,详见图8与发明专利申请号201610008233.5。

51.接着,进行步骤s120,设定被支撑工件90的初始支撑位置信息,其中初始支撑位置信息包括多个支撑装置112的位置值以及各支撑装置120之间的间距值,以限制并确保每个支撑装置112彼此之间不能相互跨越。而此步骤s120依据实际情况还可包括以下步骤:初始支撑位置信息还包括支撑组件114的位置值以及每个支撑组件114之间的间距值,以限制并确保每个支撑组件114彼此之间不能相互跨越。接着,设定支撑组件114及支撑装置112仅能在被支撑工件90的尺寸范围内移动。

52.接着,进行步骤s130,分析模块120依据初始支撑位置信息,例如通过有限元素法122对被支撑工件90的计算机辅助设计文件50进行分析以获得工件变形量信息。分析模块120是例如使用有限元素法122(如使用ansys软件)进行分析,在分析模块120中定义最佳化的目标为被支撑工件90被支撑后拥有最小的变形量为有限元素法122分析目标,分析后的一组支撑点位70即为最佳支撑点位,如图3-2所示。具体而言,步骤s130包括以下步骤:定义每个支撑组件114与每个支撑装置112的初始位置为固定间距,并作为初始支撑位置信息。如图3-1或图4所示,支撑组件114例如依序沿着x轴向排列的第一排支撑组件c1、第二排支撑组件c2、第三排支撑组件c3、第四排支撑组件c4等多排支撑组件114,其中第一排支撑组件c1、第二排支撑组件c2、第三排支撑组件c3、第四排支撑组件c4之间的间距相同。各排支撑组件包括多个第一支撑装置11、多个第二支撑装置21、多个第三支撑装置31以及多个第四支撑装置41,其中六个第一支撑装置11分别沿着y轴向排列在第一排支撑组件c1之内,且这六个第一支撑装置11之间为固定间距;这六个第二支撑装置21分别沿着y轴向排列在第二排支撑组件c2之内,且这六个第二支撑装置21之间为固定间距;同理,六个第三支撑装置31分别沿着y轴向排列在第三排支撑组件c3之内,且这六个第三支撑装置13之间为固定间距;六个第四支撑装置41分别沿着y轴向排列在第四排支撑组件c4之内,且这六个第四支撑装置41之间为固定间距。

53.接着,分析模块120依据所述初始支撑位置信息对被支撑工件90支撑分布点进行初始点位设定,以获得一组被支撑工件90的支撑点位70;接着,依据支撑点位70,通过有限元素法122分析被支撑工件90的变形量。

54.接着,进行步骤s140,依据工件变形量信息以及一目标工件变形量信息,求解出各支撑装置112对应的一支撑位置信息,其中支撑位置信息包括x坐标与y坐标。在一实施例中,依据工件变形量信息以及一目标工件变形量信息,也可求解各支撑组件114对应的一支撑位置信息,其中支撑位置信息包括x坐标与y坐标。由此可知,本步骤即是利用有限元素法122分析得到的工件变形量,利用本案的演算法来判断该工件变形量是否为最大、最小或所欲求解的条件。具体而言,步骤s140包括以下步骤:定义求解变数为每个支撑组件114与每个支撑装置112的位置xi,其中位置xi为第i次迭代的支撑装置112的位置;接着,依据一目标函数,判断每次迭代时工件变形量信息是否小于一收敛百分比。目标工件变形量信息meann可由以下方程式(1)表示,而方程式(2)来判断是否为被支撑工件90的最小变形量的目标函数:

[0055][0056][0057]

上述方程式(1)中,fem(xi)表示第i次支撑点位70的工件变形量的计算函数,n代表第n次迭代次数,s为收敛百分比,其中收敛百分比s可依据实际被支撑工件90的性质来设定。方程式(2)中,代表每一次有限有素法122计算被支撑工件90的变形量,通过方程式(2)判断最适化是否收敛,即判断是否小于s/100;若尚未收敛,则迭代更新求解变数后,回到方程式(2),继续判断工件变形量信息是否小于一收敛百分比;若已收敛,则判断此最适化变数便为最适支撑点位。

[0058]

举例而言,以图4与图5为例,其中图4中的第一排支撑组件c1、第二排支撑组件c2、第三排支撑组件c3、第四排支撑组件c4之间为固定间距,且每个第一支撑装置11、每个第二支撑装置21、每个第三支撑装置31以及每个第四支撑装置41之间也为固定间距,相较之下,图5与图4的差异至少在于:第一排支撑组件c1、第二排支撑组件c2、第三排支撑组件c3、第四排支撑组件c4之间为不同间距。经由上述步骤s140计算后,图4所得到的被支撑工件90的最大变形量为0.24mm,而图5所得到的被支撑工件90的最大变形量为0.14,两者比较之下,图5仅移动二支撑组件114,便可让被支撑工件90的最大变形量降低40%,而在此实施例可将图5的配置设置为最佳支撑位置。

[0059]

上述图4与图5实施例的比对结果是两种配置均使用相同数量的支撑装置112,然而,本发明不以此限制,上述步骤s140可还包括以下步骤:判断工件变形量信息是否在一需求值之内;若是,可移动部分的支撑装置112至被支撑工件90的尺寸范围之外,若否,仍需判断工件变形量信息是否小于收敛百分比。若设定需求值为0.024mm,前述被支撑工件90的最大变形量为0.24mm已符合使用上的需求,而可适当减少支撑装置112的数量,如图6与图4的差异至少在于:图6的支撑装置112的数量小于图4的支撑装置112的数量,即是多余的支撑装置112(涂黑部分)将不予致动,但被支撑工件90的最大变形量仍可维持在0.24mm,同样可达到符合使用上需求的效果,如此一来便可省下支撑装置112的制造成本,或可挪用空闲的支撑装置进行另一工件的架设准备,降低工件换线的时程。

[0060]

进行步骤s150,坐标处理模块130依据支撑位置信息与转换程序,以获得各支撑装置112的z坐标以及法向量方向。如图7与图8所示,坐标处理模块130中使用一线段83展示出支撑装置112的最佳支撑点位(x、y坐标信息)。第二曲面82为本实施例的工件实际cad曲面,第一曲面81为第二曲面82向下偏移一特定距离的曲面,参考图8,其为本发明支撑装置112的示意图,该特定距离是支撑装置112的a轴旋转轴心至支撑装置112顶部之间的距离。坐标处理模块130运算支撑装置112的z轴坐标的方法为第一曲面81与线段83交叉位置至xy平面的垂直距离。坐标处理模块130运算支撑装置112的a轴与c轴的坐标方法可包括以下步骤:首先,在第二曲面82的所有法向量中找出其中一支法向量恰巧通过第一曲面81与线段83交叉点且两点距离为上述的特定距离,该法向量即为欲求解的法向量,如图7所示中的线段84。接着,利用线段84(等于此时法向量)中的卡氏坐标信息来计算支撑装置112的a轴与c轴的初始坐标。最后,进行步骤s160,控制模块140依据支撑位置信息、z坐标以及法向量方向,以调整各支撑装置的位置以及角度。步骤s160包括以下步骤:坐标处理模块130将支撑装置

112的最佳支撑点位(x、y坐标信息)、z轴坐标和a轴与c轴坐标汇整,并根据可调式支撑工件系统100的作动顺序,例如支撑装置112与支撑组件114的x轴向与y轴向定位,以及调整支撑装置112的a轴坐标、z轴坐标与c轴坐标,由于可在前述x轴向与y轴向定位的同时,依序调整每个支撑装置112的a轴坐标、z轴坐标与c轴坐标的作动,故本发明可达到快速定位的效果。

[0061]

综上所述,在本发明的调整支撑工件方法及可调式支撑工件系统中,通过有限元素法分析对被支撑工件的计算机辅助设计文件进行分析以获得工件变形量信息,并以被支撑工件最小变形量为目标,分析出被支撑工件的最适支撑点位,并通过坐标处理模块来获得每个支撑装置的x坐标、y坐标、z坐标以及法向量方向,进而利用控制模块调控每个支撑装置移动到的位置(包括平面的x、y坐标与高度的z坐标)与角度,来支撑被支撑工件。

[0062]

再者,本发明可适当调整支撑组件、支撑装置的位置,甚至是在符合被支撑工件的工件变形量最小的需求情况下,减少支撑装置的数量,可降低支撑装置数量密集的问题。

[0063]

虽然结合以上实施例公开了本发明,然而其并非用以限定本发明,任何所属技术领域中具有通常知识者,在不脱离本发明的精神和范围内,可作些许的更动与润饰,故本发明的保护范围应当以附上的权利要求所界定的为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1