一种复杂形状结构件形性协同控制方法

1.本发明涉及一种复杂零件加工方法,具体涉及一种复杂形状结构件形性协同控制方法。

背景技术:

2.近年来,随着节能环保法规的日趋严格,轻量化技术在各工业领域迅速发展。轻量化材料凭借其强度高,质量轻的特点在航空航天和汽车等领域得到广泛的应用。然而,汽车构件中大多都是复杂形状,在应用新材料进行成产时经常出现回弹、开裂和起皱等现象。特别是零件上复杂的局部特征,包括功能特征(用于安装其他零件的特征)、成形工艺特征(用于生产制造过程中的特征,如工艺孔,去皱特征)和性能特征(用于加强零件的局部强度和刚度的特征),更容易在生产时出现成形缺陷。由于这些特征的设计源头来自于不同的部门,所以在此类的零件的设计中经常存在设计部门和工艺部门之间反复优化的情况,耗费了大量的研发时间和资金。

3.本申请提出了一种复杂形状结构件形性协同控制方法,综合考虑用于安装的局部特征结构、用于成形的局部特征结构和用于加强零件性能的局部特征结构对零件成形质量的影响,通过在合适的位置布置合适的局部特征结构,使得零件既可以满足功能需求(零件安装等),还可以提高零件的成形性。这样可以大大减少零件的研发周期,还可以最大程度的发挥特征的作用。

技术实现要素:

4.本发明的目的在于提供一种针对复杂形状结构件的设计,通过综合考虑复杂形状结构件上的功能型局部特征结构、工艺型局部特征结构、性能型局部特征结构对零件成形质量的影响,通过在合适的位置布置合适的局部特征结构,使得零件既可以满足功能需求(零件安装等),又可以提高零件的成形性。

5.本发明是这样实现的:

6.一种复杂形状结构件形性协同控制方法,其特征在于包括如下步骤:

7.步骤一、局部特征的提取

8.提取复杂形状结构件的局部特征,并将特征通过位置、形状和尺寸表示;

9.步骤二、局部特征的限定

10.每个局部特征均含有位置、形状和尺寸信息,分别用p,k,h来表示。

11.位置信息是指局部特征在零件上的位置,用坐标系表示p(x,y);

12.形状信息用种类k表示,不同的形状设定不同的k值;

13.尺寸信息是局部特征的凸起或凹陷深度h;

14.将每个局部特征结构的信息用d表示,则d={p,k,h}。

15.步骤三、单个、多个局部特征对零件成形性能的影响

16.计算得到单个局部特征和多个局部特征对零件成形性能的影响

17.re=f(d)=f(p,k,h)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)

18.re=f(d1,d2,d3,

……

)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)

19.综合考虑多个局部特征对零件成形性能的影响,得到可以改善零件成形质量的方案。

20.更进一步的方案是:

21.所述形状信息包括圆形、长条形和方形,对应的k值分别为圆形:k=1,条:长条形=2,方形:k=3。

22.更进一步的方案是:

23.所述尺寸信息是凸起或凹陷高度,凸起或凹陷高度是指凸台或凹槽的特征面到零件本体的法向距离。

24.更进一步的方案是:

25.步骤三具体包括:

26.根据零件的类型,确定零件的成形质量评价指标。

27.利用常规测定方法测量无局部特征的零件的成形质量评价指标值,再测得添加局部特征后零件的成形质量评价指标值,获得该局部特征的相对成形质量评价指标值;

28.利用正交试验,以位置、形状、尺寸为变量,成形质量评价指标值为响应,测量并计算获得不同变量值下的相对成形质量评价指标值;

29.选择多个局部特征进行有限元分析,获得多个局部特征的相对成形质量评价指标值,并推导出多个局部特征的零件相对成形质量评价指标值。

30.根据获得的这些相对成形质量评价指标值,选择最优的复杂形状结构件设计方案。

31.本发明中,对于零件上的局部特征,每一个局部特征均会对零件的成形性能产生影响。因此,在设计功能特征时,只需要选择合适的局部特征信息,在保证功能特征满足其自身功能的同时,根据上述数学模型修改局部特征信息,使得局部特征可以尽可能起到改善零件成形性的作用;设计局部性能特征时,同样的选取合适的特征结构信息,使其在满足其本身性能的条件下尽可能改善零件的成形质量。也可用于后续的零件优化,当需要提高零件的成形性时,通过上述模型添加合适的局部特征信息。

附图说明

32.图1为本发明一个具体实施例的a柱上零件示意图;

33.图2为本发明一个具体实施例的a柱局部特征位置坐标图;

34.图3为本发明一个具体实施例的a柱新增局部特征示意图。

具体实施方式

35.下面结合附图和具体实施例对本发明作进一步的详细说明。

36.以汽车车身上的一个复杂形状结构件a柱上为例,如图1所示。

37.对于局部特征的信息表示,通过对近50个零件的结构分析得知该类零件的局部特征有凸台、凹槽、凹孔等。按上述特征表示方法,将局部特征信息分解为位置、形状、凸起高度。

38.形状类型:通过对a柱上局部特征的归纳总结得出形状一般来说可以归结为三类:圆形、长条形和方形。

39.凸起高度:凸起或凹陷高度是指凸台或凹槽的特征面到零件本体的法向距离。局部特征的形状和功能是相对应的,圆形一般为工艺孔或安装过孔,其凸起或凹陷的深度是三类特征中最小的,一般为0.5

‑

1mm。方形和长条形通常为安装贴合面,因需要有一定的面基准要求,所以具有比较深的凸起或凹陷深度,一般为2

‑

3mm。

40.位置:局部特征的分布比较分散,因此将整个零件沿轴向方向和截面方向进行均匀网格化划分,轴线方向以x坐标表示,截面方向以y坐标表示,坐标原点为a柱上与a柱下零件连接面的下端点,如图2所示。此处将零件网格化划分为x=7,y=2。为了保证统一性,设计特征时将局部特征中心与网格中心重合。

41.成形性能评价:该零件为长杆类零件,所以该类零件的成形质量评价主要在于扭转回弹。扭转回弹以某截面处回弹前的零件截面形状和回弹后的零件截面形状之间的夹角表示。本领域常规技术人员应用常规知识和回弹结果可以知道零件截面的扭转回弹一定发生在零件的端部截面,此处暂且使用x=7处的端部截面的扭转回弹角作为零件的扭转回弹值。并且为了突显出局部特征对零件的扭转回弹作用,将原零件上的所有局部特征剔除,只保留零件的原始形状,测得此时无局部特征的零件扭转回弹为8.025,用相对扭转回弹re表示逐个添加特征后的零件,即添加特征后零件的扭转回弹值r减去无局部特征时零件的扭转回弹值,那么相对扭转回弹值:re=r

‑

8.025。其中,扭转回弹是通过以下方法得到的:首先通过有限元分析得到零件的直接回弹,然后通过端部截面的直接回弹计算得到该截面的扭转角做为扭转回弹。该测量方法在行业内已经大量应用,属于本领域技术人员了解的常规方法。

42.当re为正值时,说明该局部特征对零件的扭转回弹值起到了增大的作用;当该值为负值时,说明该局部特征起到了减小扭转回弹的作用。

43.单个局部特征对零件扭转回弹的影响:

44.设计正交试验,以位置(x,y)、形状(k=1、2、3)、凸起高度(h)为变量,扭转回弹为响应,根据box

‑

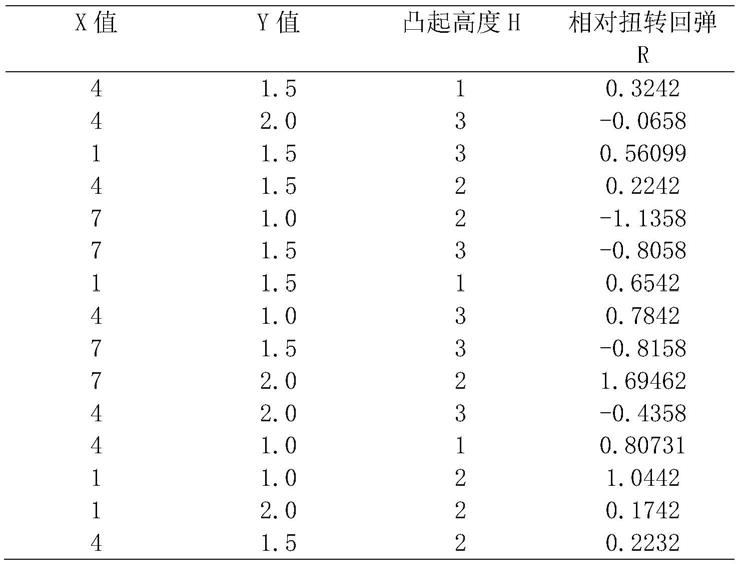

behnken类型设计实验表。此处为简化流程,暂不考虑形状因素,仅研究了位置和凸起高度对零件回弹的影响,以下过程中均以条形特征为例。根据是试验表进行实验分析,测得扭转回弹填入下表。

[0045][0046]

应用响应面回归分析,可得到相对扭转回弹关于x、y、h的多项式,

[0047]

这样既可得到单个局部特征对零件扭转回弹的影响

[0048]

re=f(p,k,h)=f(d1)=4.16

‑

0.675x

‑

4.71y+1.05h

‑

0.0038x*x+1.791y*y+0.241h*h+0.617x*y

‑

0.1437x*h

‑

1.294y*h

ꢀꢀ

(3)

[0049]

多个特征同时对零件扭转回弹的影响:

[0050]

随机布置两个特征,此时选择x5y2(表示x=5,y=2)和x6y2、x1y1和x7y1两组试验,同时在x5y2和x6y2布置特征的零件经过有限元分析,测得其相对扭转回弹为

‑

1.82;然而当单独布置特征时,在x5y2处布置特征时零件的相对扭转回弹为

‑

0.685,x6y2的相对扭转回弹

‑

1.126,此时两者的叠加和为

‑

1.811。同样的x1y1和x7y1的实际有限元分析的相对扭转回弹为

‑

0.096,单独作用值分别为1.05和

‑

1.16,叠加和为

‑

0.103。

[0051]

当特征的数量增加到4个时,同时在x5y2、x6y2、x1y1和x7y1布置特征时,其实测相对扭转回弹值为

‑

0.194,而四个单独作用的叠加和为

‑

1.921。

[0052]

此时说明特征对零件的相对扭转回弹可以起到叠加作用。那么n个特征的零件相对扭转回弹为

[0053]

re=f(d1,d2,

……

dn)=f(d1)+f(d2)

……

+f(dn)

ꢀꢀ

(4)

[0054]

至此,已经得到局部特征的位置、凸凹深度对零件扭转回弹的影响规律。

[0055]

设计局部特征:

[0056]

如图1所示零件,选择在合适的位置添加合适的局部特征来减小零件的扭转回弹,也就是求re的最小值。

[0057]

首选确定约束条件,如图1所示零件,零件上大部分位置已经设计了特征,仅剩5≤x≤6的区域可以设计特征。

[0058]

那么上述问题变为求解下式

[0059][0060]

此处由于位置较小,暂且只布置一个特征。将式子(3)(4)代入不等式子(5)可以得到re最小值为

‑

0.88,特征信息为x=5,y=2,h=3。

[0061]

通过在零件模型上设计特征,如图3所示,然后进行有限元分析后获得零件的扭转回弹7.125,比原零件的扭转回弹减少0.9,模型与真实误差仅为2.2%,进一步验证了该模型以及该方法的有效性。

[0062]

按照上述局部特征对零件扭转回弹的影响规律来设计局部特征,可以做到同时满足零件的安装等功能,又可以改善零件的回弹等工艺性能,做到零件局部特征的形性协同控制,充分发挥局部特征的功能。

[0063]

尽管这里参照本发明的解释性实施例对本发明进行了描述,上述实施例仅为本发明较佳的实施方式,本发明的实施方式并不受上述实施例的限制,应该理解,本领域技术人员可以设计出很多其他的修改和实施方式,这些修改和实施方式将落在本申请公开的原则范围和精神之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1