一种工业设备及管道的保温层厚度计算方法与流程

1.本发明涉及一种工业设备及管道的保温层厚度计算方法,属于绝热保温技术领域。

背景技术:

2.随着绝热保温技术的发展,工业设备愈来愈倾向于采用重量轻、节能环保的轻质保温材料。对于需要采取保温措施的工业设备来说,如电站锅炉、蒸汽管道、化工设施等,在符合国家标准、电力规范等相关技术标准的前提下,减薄敷设在设备及管道表面的保温层厚度有利于优化设备的保温结构,促进设备的小型化、增大设备内部有效空间以及降低保温材料用量,从而提高设备保温层的经济性。因此,通过保温层厚度计算设定合理的保温层厚度对于提升设备整体保温布置的经济性具有重要意义。

3.国内常见的设备保温层厚度计算方法有两种。一种是根据电力规范和国家标准提供的计算公式进行保温层厚度计算:我国的电力规范dl t5072

‑

2007《火力发电厂保温油漆设计规程》和国家标准gb 8175

‑

87《设备及管道保温设计导则》、gb 50264

‑

2013《工业设备及管道绝热工程设计规范》中,规范性地提供了设备平面及管道保温层厚度的计算公式,但由于计算公式的算式较复杂,涉及参数多,参数采集较困难,而且运算步骤繁琐,计算结果的准确度也不高,因而计算公式的适用性较差。所以,上述计算方法较少被行业内设计人员所采用。

4.另一种是行业内设计人员通常采用的保温层厚度计算方法:根据传热原理,由设备的设计参数获取内部介质温度θ、环境温度t和室外风速ω,通过反复假定保温层厚度和保温层表面温度,循环计算推导散热损失和表面温度,校核温度误差值≤

±

2%来确定保温层厚度,由此得出保温层厚度δ值。这种保温层厚度计算方法的优点是涉及参数较少,计算结果的准确度相对较高,但还存在明显的缺点:.由于需要循环反复地进行假设和推算,因而保温层厚度计算的运算工作量大、速度慢,影响设备整体保温布置的工程设计进度;设计人员在假设和推算过程中,选择的具体计算步骤及方法因人而异,缺少统一的标准,计算结果也参差不齐,因而计算得出的保温层厚度往往不够经济。

技术实现要素:

5.本发明主要在解决现有技术所存在的计算繁琐复杂、保温设计效率较低且计算得出的保温层厚度不够经济的技术缺陷,提供一种计算步骤简单方便、保温设计效率高且计算得出的保温层厚度具备良好经济性的一种工业设备及管道的保温层厚度计算方法。

6.本发明针对上述技术问题主要是通过下述技术方案得以解决的:本发明用于采用单层轻质保温材料的设备平面保温层厚度计算,其特征在于,包括如下计算步骤:

7.(1)根据设备所处环境气象条件,获取:环境温度t,室外风速ω;

8.(2)根据设备运行参数,获取设备内部的介质温度θ,根据电力规范和国标要求,确定保温层外表面允许最大散热损失q;

9.(3)根据公式计算得到保温层外表面对空气的放热系数α;

10.(4)根据公式t=q/α+t,计算得到保温层外表面最高温度t;

11.(5)根据保温材料性能确定导热系数λ;

12.(6)根据公式δ=1000λ(θ-t)/[α(t-t)],计算得到设备平面保温层厚度δ值。

[0013]

在上述步骤(1)中,当设备布置于室内环境时,ω=0。

[0014]

在上述步骤(5)中,导热系数λ通过查阅保温材料的导热系数曲线或根据导热系数计算公式计算得到,导热系数计算公式中的参数t

m

=(θ+t)/2。

[0015]

本发明针对上述技术问题还通过下述技术方案得以解决:本发明用于采用单层轻质保温材料的管道保温层厚度计算,其特征在于,包括如下计算步骤:

[0016]

(1)根据设备所处环境气象条件,获取:环境温度t,室外风速ω;

[0017]

(2)根据设备运行参数,获取管道内部介质温度θ,根据电力规范和国标要求,确定管道保温层外表面允许最大散热损失q;

[0018]

(3)根据公式计算得到管道保温层外表面对空气的放热系数α;

[0019]

(4)根据公式t=q/α+t,计算得到管道保温层外表面最高温度t;

[0020]

(5)根据保温材料性能确定导热系数λ;

[0021]

(6)根据公式d1ln(d1/d0)=2000λ(θ-t)/[α(t-t)],计算得到d1ln(d1/d0)值。

[0022]

(7)根据d1ln(d1/d0)值,查d1ln(d1/d0)与δ关系图,得到管道保温层厚度δ值。

[0023]

在上述步骤(1)中,当布置于室内环境时,ω=0。

[0024]

在上述步骤(5)中,导热系数λ通过查阅保温材料的导热系数曲线或根据导热系数计算公式计算得到,导热系数计算公式中的参数t

m

=(θ+t)/2。

[0025]

因此,本发明的计算步骤简单、运算方便,具有以下优点:

[0026]

本发明针对工业设备及管道的保温层设计给出了简便的保温层厚度计算方法,根据设备运行参数,从控制保温层外表面允许最大值散热损失q和外表面最高温度t,通过一次性推导运算得出保温层外表面温度最高状态下的保温层厚度δ值,步骤简单、运算方便,大大提升了工业设备及管道保温设计的工程设计进度和设计效率。

[0027]

经实际应用,本发明计算方法得出的保温层厚度足以具备良好的保温效果,保温层外表面实测温度完全可以达到电力规范及国家标准的规定要求;同时,本发明计算方法所得出的保温层厚度δ值较为精准且较薄,因而设备及管道的保温材料用量以及保温层对设备内部空间的占用相对降低,计算得出的保温层厚度具备良好的经济性。

[0028]

本发明适用于采用轻质保温材料、保温层为单层保温结构的设备及管道保温层厚度的计算和校核。在实际运用中,本发明的计算结果与美国材料实验协会astm c680

‑

1989(2002)热工计算结果相对照,在相同的设计参数条件下,保温层厚度δ计算值的吻合度较高,证明本发明同样适用于满足国外标准要求的保温层厚度计算和校核。同时,本发明的计算方法更加简便高效。

附图说明

[0029]

附图1是本发明应用于电力锅炉dg303.9/13.58/68.2/3.73/44.2/0.68

‑

m105(室内布置)平面保温层的计算结果与保温材料供应商英国摩根热陶瓷有限公司(图中简称摩

根mg)、美国奇耐联合纤维有限公司(图中简称奇耐qn)根据美国材料实验协会astm c680

‑

1989(2002)标准进行热工计算的计算结果对比。

[0030]

附图2是本发明应用于电力锅炉bhdb

‑

pg9351fa

‑

q(露天布置)平面保温层的计算结果与保温材料供应商英国摩根热陶瓷有限公司(图中简称摩根mg)、美国奇耐联合纤维有限公司(图中简称奇耐qn)根据美国材料实验协会astm c680

‑

1989(2002)标准进行热工计算的计算结果对比。

[0031]

附图3是本发明应用于电力锅炉dg303.9/13.58/68.2/3.73/44.2/0.68

‑

m105(室内布置)管道保温层的计算结果与保温材料供应商英国摩根热陶瓷有限公司(图中简称摩根mg)、美国奇耐联合纤维有限公司(图中简称奇耐qn)根据美国材料实验协会astm c680

‑

1989(2002)标准进行热工计算的计算结果对比。

[0032]

附图4是本发明应用于电力锅炉bhdb

‑

m701f4

‑

q1(露天布置)管道保温层的计算结果与保温材料供应商英国摩根热陶瓷有限公司(图中简称摩根mg)、美国奇耐联合纤维有限公司(图中简称奇耐qn)根据美国材料实验协会astm c680

‑

1989(2002)标准进行热工计算的计算结果对比。

[0033]

附图5是d1ln(d1/d0)与δ关系图。

具体实施方式

[0034]

下面通过实施例,并结合图表,对本发明的技术方案作进一步具体的说明。

[0035]

实施例1:本发明用于采用单层轻质保温材料的设备平面保温层厚度计算,包括如下计算步骤:

[0036]

(1)根据设备所处环境气象条件,获取:环境温度t,室外风速ω;

[0037]

(2)根据设备运行参数,获取设备运行工况和内部介质温度θ,根据电力规范和国家标准,确定运行条件下保温层外表面允许最大散热损失q;

[0038]

(3)根据公式计算得到保温层外表面对空气的放热系数α;

[0039]

(4)根据公式t=q/α+t,计算得到保温层外表面最高温度t;

[0040]

(5)根据保温材料性能确定导热系数λ;

[0041]

(6)根据公式δ=1000λ(θ-t)/[α(t-t)],计算得到设备的平面保温层厚度δ值。

[0042]

在上述步骤(1)中,当设备布置于室内环境时,ω=0。

[0043]

在上述步骤(5)中,导热系数λ通过保温材料的导热系数计算公式(表a.1)计算得到,其中,导热系数λ计算公式中的参数t

m

=(θ+t)/2。

[0044]

实施例2:本发明用于采用单层轻质保温材料的管道保温层厚度计算,包括如下计算步骤:

[0045]

(1)根据设备所处环境气象条件,获取:环境温度t,室外风速ω;

[0046]

(2)根据设备的运行参数,获取管道内的介质温度θ,根据电力规范和国家标准,确定设备运行条件下管道保温层外表面允许最大散热损失q;

[0047]

(3)根据公式计算得到管道保温层外表面对空气的放热系数α;

[0048]

(4)根据公式t=q/α+t,计算得到管道保温层外表面最高温度t;

[0049]

(5)根据保温材料性能确定导热系数λ;

[0050]

(6)根据公式d1ln(d1/d0)=2000λ(θ-t)/[α(t-t)],得到d1ln(d1/d0)值。

[0051]

(7)根据d1ln(d1/d0)值,查d1ln(d1/d0)与δ关系图(见附图5),得到管道保温层厚度δ值。

[0052]

在上述步骤(1)中,当设备布置于室内环境时,ω=0。

[0053]

在上述步骤(5)中,导热系数λ根据保温层所使用保温材料的导热系数计算公式计算得到,其中,导热系数计算公式中的参数t

m

=(θ+t)/2。

[0054]

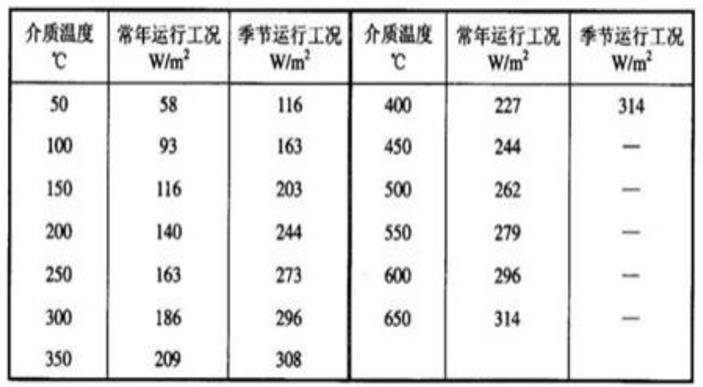

本发明在运算中,外表面允许最大散热损失q根据设备内部介质温度θ及运行工况(常年运行/季节运行),由下表(表7.1.1)中选取确定;

[0055]

表7.1.1保温结构外表面允许最大散热损失

[0056][0057]

导热系数λ计算公式根据保温材料性能,由下表(表a.1常见保温材料性能表)中选取确定。

[0058]

表a.1常用保温材料性能表

[0059][0060]

运算过程中要注意单位统一,1kcal/h=1.163w。

[0061]

现列出各公式中符号定义及其单位:

[0062]

环境温度t℃

[0063]

室外风速ωm/s

[0064]

运行下保温层外表面允许最大散热损失q w/m2。

[0065]

放热系数αkcal/m2.h.℃。

[0066]

保温层外表面最高温度t℃。

[0067]

内部介质温度θ℃。

[0068]

保温层内外面平均温度值t

m

℃。

[0069]

保温材料的导热系数λkcal/m2.h。

[0070]

保温层厚度δmm。

[0071]

管道外径d

0 mm。

[0072]

管道保温层外径d

1 mm。

[0073]

本发明应用于电力锅炉dg303.9/13.58/68.2/3.73/44.2/0.68

‑

m105(室内)平面、bhdb

‑

pg9351fa

‑

q(露天)平面、dg303.9/13.58/68.2/3.73/44.2/0.68

‑

m105(室内)管道、bhdb

‑

m701f4

‑

q1(露天)管道的保温层厚度计算,保温层采用硅酸铝纤维毯(128kg/m3)单层保温结构,导热系数选用公式λ=[0.056+0.0002(t

m

‑

70)]。计算条件是控制保温层外表面允许最大散热损失q=250w/m2,保温层外表面温度t与环境温度t的温差控制在小于20℃范围内,计算保温层外表面温度最高状态的保温层厚度δ。本发明的计算结果与保温材料供应商英国摩根热陶瓷有限公司、美国奇耐联合纤维有限公司根据美国材料实验协会astm c680

‑

1989(2002)《用计算机程序控制测定绝热管及系统的表面温度和吸热或热损失的规程》进行热工计算得出的计算结果相对比(见附图1

‑

4),保温层厚度δ值的吻合度较高。

[0074]

dg303.9/13.58/68.2/3.73/44.2/0.68

‑

m105电力锅炉运行状态下,主要管道的保温层外表面实测温度如下:

[0075][0076]

电力锅炉运行状态下保温层外表面实测温度完全符合电力规范和国家标准的规定要求。

[0077]

上述应用实例以及实测的保温层外表面温度数据证明本发明的计算方法精准可靠,计算得出的保温层厚度δ值较为经济。

[0078]

当然上述图表和实施例仅为了用于解释和说明本发明,并不能作为本发明的不当限定。凡本领域技术人员依据本发明做出等效调整与变化而得到的技术方案均落入本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1