适用于再制造修理的舵面类蜂窝结构件的逆向建模方法与流程

1.本发明涉及舵面类蜂窝结构件逆向工程技术领域,特别是涉及一种适用于再制造修理的舵面类蜂窝结构件逆向建模方法。

背景技术:

2.现有技术中,如图1所示,舵面类蜂窝结构件一般由1个操纵接头1、数个悬挂接头2和数块蜂窝单元体装配连接而成,蜂窝单元体的典型结构为楔形全高度蜂窝胶接结构,分别由上蒙皮3、下蒙皮4、前梁5、后缘条6、端肋7和蜂窝芯8共胶接而成;接头一般采用铝合金、钛合金等金属材料加工而成,蒙皮一般为平面或小曲率曲面铝合金或碳纤维蒙皮;对于经长期日历使用的舵面类蜂窝结构件,由于某些原因,无法获取其原始设计图样,再制造修理过程中,需要通过逆向工程建立产品数字模型,以提供制造依据;对舵面类蜂窝结构件,目前一般采用摄影测量结合激光扫描的方法获取结构件的形面和接口数据,再依据测绘数据建立产品数字模型,最终据此设计制造胶接和装配工装,从而完成再制造修理各工序。

3.采用现有技术对舵面类蜂窝结构件逆向建模的流程为:将待测绘产品从机上分解,清理去除多余物、自由放置产品后,采用摄影测量结合激光扫描的方法获取结构件的形面和接口数据,依据测绘数据建立产品数字模型,建模过程对突起和鼓包作平滑处理,修正后的数字模型作为设计胶接和装配工装的依据。

4.由于待深度修理的舵面类蜂窝结构件,一般经长期日历使用,环境作用下积累了一定程度的内应力,当舵面类蜂窝结构件从机体分离后,自由状态下,与新制件相比存在一定程度的结构变形,形面和接口位置与初始装机状态存在较大偏差,按现有技术对自由放置状态下的产品逆向建模,会造成所获得的数字模型和实际模型之间存在较大偏差;另一方面,为了消除产品从机上分离后的变形影响,可在产品分离前进行机上测绘,但由于机上测绘遮挡较大,所获取的信息太少,无法建立所需数字模型,因此,通常不采用该方案;从上可以看出,采用现有技术获取的舵面类蜂窝结构件数字模型和实际模型存在一定偏差,再制造修理过程中,虽然能够保证产品形面和接口在所建模型允许范围内波动,但可能超出了实际模型允许范围,造成装机时修理后产品和边缘件的阶差超标、接头无法安装或是带有害应力装配等问题。

5.因此,发明人提供了一种适用于再制造修理的舵面类蜂窝结构件的逆向建模方法。

技术实现要素:

6.(1)要解决的技术问题

7.本发明实施例提供了一种适用于再制造修理的舵面类蜂窝结构件的逆向建模方法,解决机体上无法全覆盖测绘及逆向建模样本变形消除的难题,保证逆向数字模型的准确性。

8.(2)技术方案

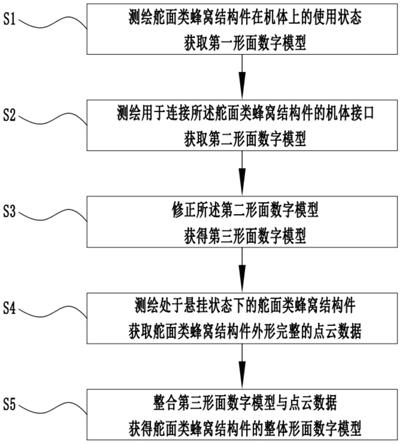

9.第一方面,本发明的实施例提出了一种适用于再制造修理的舵面类蜂窝结构件的逆向建模方法,用于获取所述舵面类蜂窝结构件的整体形面数字模型,所述舵面类蜂窝结构件包括操纵接头、悬挂接头、上蒙皮、下蒙皮、前梁、后缘条、端肋以及蜂窝芯,包括:步骤s1:测绘所述舵面类蜂窝结构件在机体上的使用状态,获取第一形面数字模型;步骤s2:测绘用于连接所述舵面类蜂窝结构件的安装座,获取第二形面数字模型,所述安装座固定连接在所述机体上;步骤s3:修正所述第二形面数字模型并获得第三形面数字模型;步骤s4:测绘处于悬挂状态下的所述舵面类蜂窝结构件,获取所述舵面类蜂窝结构件外形完整的点云数据;步骤s5:整合所述第三形面数字模型与所述点云数据,获得所述舵面类蜂窝结构件的所述整体形面数字模型。

10.进一步地,所述步骤s1包括步骤s11:在所述机体上将所述舵面类蜂窝结构件及其相邻结构件调整为使用状态;步骤s12:采用支撑固定设备将所述机体保持稳定状态;步骤s13:对所述舵面类蜂窝结构件及其相邻结构件摄影测量与激光扫描,获取所述舵面类蜂窝结构件及其外部周边延伸区域的第一形面数据;步骤s14:去除所述第一形面数据中的形面内非正常鼓包和凹坑,在毫米级的偏差范围内平滑曲面,获得所述第一形面数字模型。

11.进一步地,在所述步骤s12与所述步骤s13之间还包括步骤s121即采用第一激光跟踪仪检测所述机体是否稳定,若是,则进入步骤s13;若否,则一直监测直至获得确认所述机体处于稳定状态。

12.进一步地,所述外部周边延伸区域为所述舵面类蜂窝结构件的周边向外延伸500mm

‑

600mm的区域范围。

13.进一步地,所述步骤s2包括步骤s21:松开所述安装座与所述舵面类蜂窝结构件的连接销钉,分离所述舵面类蜂窝结构件与所述安装座;步骤s22:将所述销钉重新插入到所述安装座的销孔中;步骤s23:对所述安装座进行摄影测量与激光扫描,获取所述安装座的安装面数据和所述销钉的安装轴线数据以及所述安装座的周边向外延伸500mm

‑

600mm范围内的第二形面数据;步骤s24:去除所述第二形面数据中的形面内非正常鼓包和凹坑,在毫米级的偏差范围内平滑曲面,获得所述安装座的周边向外延伸500mm

‑

600mm区域的边缘区形面数字模型;步骤s25:根据所述销钉的安装轴线数据,在同一坐标系内建立所述操纵接头与所述悬挂接头的安装轴线数字模型;步骤s26:根据所述安装座的所述安装面数据拟合安装平面,在同一坐标系内建立所述操纵接头与所示悬挂接头的安装面数字模型;步骤s27:以所述边缘区形面数字模型作为基准,对合所述第一形面数据,并将所述第一形面数据替换所述第二形面数据,获取所述第二形面数字模型。

14.进一步地,在步骤s22与所述步骤s23中还包括步骤s221即采用第二激光跟踪仪检测所述机体是否稳定,若是,则进入步骤s23;若否,则一直监测直至获得确认所述机体处于稳定状态。

15.进一步地,所述第一激光跟踪仪与所述第二激光跟踪仪为同一激光跟踪仪,用于监测设于所述机体上的多个监测点,激光监测开始前,预先监测30min以上,每次监测所述监测点的位置间隔5mm,测绘开始后,每间隔30

‑

40mm完成一次监测。

16.进一步地,所述步骤s3包括步骤s31:分析待测绘的所述舵面类蜂窝结构件的周边与所述上蒙皮的阶差,对照查看所述机体与分离后的所述舵面类蜂窝结构件实物是否存在非正常偏差;步骤s32:对于非正常偏差,作为异常数据剔除;对于正常偏差,按照优先平直

和曲率连续分别修正所述上蒙皮和所述舵面类蜂窝结构件的周边的阶差,获得所述第三形面数据模型。

17.进一步地,所述步骤s4包括步骤s41:根据所述第三形面数字模型中的所述安装面数字模型以及所述安装轴线数字模型设计制作悬挂工装;步骤s42:将所述舵面类蜂窝结构件的所述操纵接头和所述悬挂接头分别与所述悬挂工装连接,使得所述舵面类蜂窝结构件处于悬挂状态,采用玻璃胶对所述操纵接头和所述悬挂接头分别与所述悬挂工装的悬挂连接点进行固定;步骤s43:对处于悬挂状态下的所述舵面类蜂窝结构件进行摄影测量和激光扫描,获取所述舵面类蜂窝结构件外形完整的点云数据。

18.进一步地,所述步骤s5包括步骤s51:以所述第三形面数字模型为基准,整合所述点云数据;步骤s52:选取所述点云数据中的所述上蒙皮的形面数据与所述第一形面数据拟合调整定位所述点云数据;步骤s53:以所述安装面数字模型以及所述安装轴线数字模型为基准,根据刚性件恢复所述点云数据中涉及所述操纵接头与所述悬挂接头的外形点云数据;步骤s54:以所述第一形面数字模型为基准,根据弹性形变恢复所述点云数据中涉及所述前梁、所述后缘条、所述端肋以及所述下蒙皮的外形点云数据;步骤s55:按优先平直和曲率连续形成平面或曲面,根据恢复后的所述操纵接头与所述悬挂接头的外形点云数据来修正所述操纵接头与所述悬挂接头分别与所述前梁接触区域的所述前梁的形面,从而得到所述舵面类蜂窝结构件的所述整体形面数字模型。

19.(3)有益效果

20.综上,本发明通过测绘舵面类蜂窝结构件在机体上的使用状态获取第一形面数字模型,通过测绘安装座后去第二形面数字模型,然后再修正该第二形面数字模型获取第三形面数字模型,通过测绘悬挂状态下的舵面类蜂窝结构件获取点云数据,最后整合第三形面数字模型与点云数据得到整体形面数字模型,采用分层级测绘、协调式调整的方法,能够获取需再制造修理舵面类蜂窝结构件的安装座的安装面以及安装轴线的数字模型、还原了变形后舵面类蜂窝结构件的初始设计原理,解决了现有技术中采用常规测绘的偏差问题,实现了准确还原,为再制造修理工作提供了可靠设计输入。

21.本发明通过基于部分在机上测绘舵面类蜂窝结构件形面信息,修正自由放置状态下全覆盖测绘所得逆向数字模型,减少逆向模型和实际模型的偏差,从而获得满足再制造修理要求的舵面类蜂窝结构数字模型。

附图说明

22.为了更清楚地说明本发明实施例的技术方案,下面将对本发明实施例中所需要使用的附图作简单地介绍,显而易见地,下面所描述的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

23.图1是现有技术的舵面类蜂窝结构件的结构示意图。

24.图2是本发明的逆向建模方法的流程示意图。

25.图3是本发明的获取第一形面数字模型的流程示意图。

26.图4是本发明的获取第二形面数字模型的流程示意图。

27.图5是本发明的获取第三形面数字模型的流程示意图。

28.图6是本发明的获取点云数据的流程示意图。

29.图7是本发明的获取整体形面数字模型的流程示意图。

30.图8是本发明的舵面类蜂窝结构件在机体上的使用状态的结构示意图。

31.图9是本发明悬挂工装结构示意图。

32.图10是本发明的舵面类蜂窝结构件的悬挂状态结构示意图。

33.图中:

[0034]1‑

操纵接头;2

‑

悬挂接头;3

‑

上蒙皮;4

‑

下蒙皮;5

‑

前梁;6

‑

后缘条;7

‑

端肋;8

‑

蜂窝芯;9

‑

安装座;10

‑

调节垫片;11

‑

销钉;20

‑

外部周边延伸区域;30

‑

舵面类蜂窝结构件;91

‑

销孔。

具体实施方式

[0035]

下面结合附图和实施例对本发明的实施方式作进一步详细描述。以下实施例的详细描述和附图用于示例性地说明本发明的原理,但不能用来限制本发明的范围,即本发明不限于所描述的实施例,在不脱离本发明的精神的前提下覆盖了零件、部件和连接方式的任何修改、替换和改进。

[0036]

需要说明的是,在不冲突的情况下,本申请中的实施例及实施例中的特征可以相互组合。下面将参照附图并结合实施例来详细说明本申请。

[0037]

图2是本发明实施例的一种适用于再制造修理的舵面类蜂窝结构件逆向建模方法的流程示意图,如图1、图2、图9和图10所示,该方法用于获取舵面类蜂窝结构件的整体形面数字模型。如图1所示,该舵面类蜂窝结构件30包括操纵接头1、悬挂接头2、上蒙皮3、下蒙皮4、前梁5、后缘条6、端肋7以及蜂窝芯8,该舵面类蜂窝结构件的长度为2m,如图2所示,该方法包括步骤s1:测绘舵面类蜂窝结构件在机体(图中未示出)上的使用状态即收起状态,该舵面类蜂窝结构件为飞机减速板,该机体为整个飞机,该步骤s1即为将飞机减速板调整为收拢状态,并在工作区周围布置警戒线防止外来干扰,获取第一形面数字模型;步骤s2:测绘用于连接舵面类蜂窝结构件的安装座9(如图9和图10所示),获取第二形面数字模型,安装座9固定连接在机体上;步骤s3:修正第二形面数字模型并获得第三形面数字模型;步骤s4:测绘处于悬挂状态下的舵面类蜂窝结构件,获取舵面类蜂窝结构件外形完整的点云数据;步骤s5:整合第三形面数字模型与点云数据,获得舵面类蜂窝结构件的整体形面数字模型。

[0038]

本发明通过测绘舵面类蜂窝结构件在机体上的使用状态获取第一形面数字模型,通过测绘安装座后去第二形面数字模型,然后再修正该第二形面数字模型获取第三形面数字模型,通过测绘悬挂状态下的舵面类蜂窝结构件获取点云数据,最后整合第三形面数字模型与点云数据得到整体形面数字模型,采用分层级测绘、协调式调整的方法,能够获取需再制造修理舵面类蜂窝结构件的安装座的安装面以及安装轴线的数字模型、还原了变形后舵面类蜂窝结构件的初始设计原理,解决了现有技术中采用常规测绘的偏差问题,实现了准确还原,为再制造修理工作提供了可靠设计输入。

[0039]

作为一种优选实施方式,如图3和图8所示,该获取第一形面数字模型的具体步骤包括步骤s11:在机体上将所述舵面类蜂窝结构件及其相邻结构件调整为使用状态即收起状态;步骤s12:采用支撑固定设备将所述机体保持稳定状态;步骤s13:对舵面类蜂窝结构

件及其相邻结构件摄影测量与激光扫描,获取舵面类蜂窝结构件及其外部周边延伸区域20的第一形面数据;步骤s14:去除第一形面数据中的形面内非正常鼓包和凹坑,在毫米级(1mm)的偏差范围内平滑曲面,获得第一形面数字模型,需要注意的是,该第一形面数据为飞机整体上的翼面形面数据,包括该舵面类蜂窝结构件两侧相邻的减速板和机翼后缘壁板的形面数据,该第一形面数字模型为飞机整体翼面形面数字模型。

[0040]

作为另一种优选实施方式,如图2所示,在步骤s12与步骤s13之间还包括步骤s121即采用第一激光跟踪仪检测机体(图中未示出)是否稳定,若是,则进入步骤s13;若否,则一直监测直至获得确认机体处于稳定状态。

[0041]

作为其他可选实施方式。

[0042]

优选地,如图8所示,外部周边延伸区域20为舵面类蜂窝结构件30的周边向外延伸500mm

‑

600mm的区域范围,该外部周边延伸区域包括该舵面类蜂窝结构件两侧相邻的减速板和机翼后缘壁板。

[0043]

优选地,如图4所示,获取该第二形面数字模型的具体步骤包括步骤s21:松开安装座9与舵面类蜂窝结构件的连接销钉11,并取下调节垫片10,分离该舵面类蜂窝结构件与安装座9;步骤s22:将销钉11重新插入到安装座9的销孔91中;步骤s23:对安装座9进行摄影测量与激光扫描,获取安装座9的安装面数据和销钉11的安装轴线数据以及安装座9的周边向外延伸500mm

‑

600mm范围内的第二形面数据,该第二形面数据去除该舵面类蜂窝结构件后的飞机整机翼面形面数据;步骤s24:去除第二形面数据中的形面内非正常鼓包和凹坑,在毫米级(1mm)的偏差范围内平滑曲面,获得安装座9的周边向外延伸500mm

‑

600mm区域的边缘区形面数字模型;步骤s25:根据销钉11的安装轴线数据,在同一坐标系内建立操纵接头1与悬挂接头2的安装轴线数字模型;步骤s26:根据安装座9的安装面数据拟合安装平面,在同一坐标系内建立操纵接头1与悬挂接头2的安装面数字模型;步骤s27:以边缘区形面数字模型作为基准,对合第一形面数据,并将第一形面数据替换第二形面数据,获取第二形面数字模型,该第二形面数字模型为具有安装座的安装面和安装轴线以及去除该舵面类蜂窝结构件后的飞机整机翼面形面数据的数字模型。

[0044]

优选地,如图4所示,在步骤s22与步骤s23中还包括步骤s221即采用第二激光跟踪仪检测机体(图中未示出)是否稳定,若是,则进入步骤s23;若否,则一直监测直至获得确认机体处于稳定状态。

[0045]

优选地,第一激光跟踪仪与所述第二激光跟踪仪为同一激光跟踪仪,用于监测设于机体上的多个监测点(图中未示出),激光监测开始前,预先监测30min以上,每次监测监测点的位置间隔5mm,测绘开始后,每间隔30

‑

40mm完成一次监测,具体而言,该监测点具有三个,均匀布置在飞机的机翼上,通过观测测绘过程中激光跟踪仪的监测数据稳定未发生波动来判断机体及飞机整机未发生震动。

[0046]

优选地,如图1和图5所示,获取该第三形面数字模型的具体步骤包括步骤s31:分析待测绘的舵面类蜂窝结构件的周边与上蒙皮3的阶差,具体而言,该待测绘的舵面类蜂窝结构件与左侧相邻的舵面类蜂窝结构件存在一处2mm的阶差,对照查看机体(图中未示出)与分离后的舵面类蜂窝结构件实物(图中未示出)是否存在非正常偏差;步骤s32:对于非正常偏差,作为异常数据剔除;对于正常偏差,按照优先平直和曲率连续分别修正上蒙皮3和舵面类蜂窝结构件的周边的阶差,具体来说是采用周边正常区域进行平直化处理填补,待

测绘舵面类蜂窝结构件和左右相邻的舵面类蜂窝结构件的相邻边缘按曲率连续修正至上蒙皮3和周边区域数字模型的最大阶差为0.08mm,获得该第三形面数据模型,该第三形面数据模型为包含有安装座的安装面与安装轴线的翼面形面数字模型。本发明通过基于部分在机上测绘舵面类蜂窝结构件形面信息,修正自由放置状态下全覆盖测绘所得逆向数字模型,减少逆向模型和实际模型的偏差,从而获得满足再制造修理要求的舵面类蜂窝结构数字模型。

[0047]

优选地,如图6、图9和图10所示,获取该点云数据的具体步骤包括步骤s41:根据第三形面数字模型中的安装面数字模型以及安装轴线数字模型设计制作悬挂工装;步骤s42:将舵面类蜂窝结构件30的操纵接头1和悬挂接头2分别与悬挂工装连接,使得舵面类蜂窝结构件30处于悬挂状态,采用玻璃胶对操纵接头1和悬挂接头2分别与悬挂工装的悬挂连接点进行固定;步骤s43:对处于悬挂状态下的舵面类蜂窝结构件30进行摄影测量和激光扫描,获取舵面类蜂窝结构件外形完整的点云数据。

[0048]

优选地,如图1和图7所示,获取整体形面数字模型的具体步骤包括步骤s51:以第三形面数字模型为基准,整合点云数据;步骤s52:选取点云数据中的上蒙皮3的形面数据与第一形面数据拟合调整定位点云数据;步骤s53:以安装面数字模型以及安装轴线数字模型为基准,根据刚性件恢复点云数据中涉及操纵接头1与悬挂接头2的外形点云数据;步骤s54:以第一形面数字模型为基准,根据弹性形变恢复点云数据中涉及前梁5、后缘条6、端肋7以及下蒙皮4的外形点云数据;步骤s55:按优先平直和曲率连续形成平面或曲面,根据恢复后的操纵接头1与悬挂接头2的外形点云数据来修正操纵接头1与悬挂接头2分别与前梁5接触区域的前梁5的形面,从而得到舵面类蜂窝结构件的所述整体形面数字模型。

[0049]

需要明确的是,本说明书中的各个实施例均采用递进的方式描述,各个实施例之间相同或相似的部分互相参见即可,每个实施例重点说明的都是与其他实施例的不同之处。本发明并不局限于上文所描述并在图中示出的特定步骤和结构。并且,为了简明起见,这里省略对已知方法技术的详细描述。

[0050]

以上所述仅为本申请的实施例而已,并不限制于本申请。在不脱离本发明的范围的情况下对于本领域技术人员来说,本申请可以有各种更改和变化。凡在本申请的精神和原理之内所作的任何修改、等同替换、改进等,均应包含在本申请的权利要求范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1