一种考虑三维效应影响下的螺旋桨翼型气动外形设计方法

1.本发明属于翼型设计技术领域,具体涉及一种考虑三维效应影响下的螺旋桨翼型气动外形设计方法。

背景技术:

2.航空螺旋桨是一种将发动机输出动力转化成为推力/拉力的动力装置,由于采用发动机加螺旋桨的动力单元形式,能够显著降低油耗,其在航空领域占有重要地位。

3.据不完全统计,当前国外有45余种主要支线客机,其中螺旋桨飞机就有38种,约占88%,约2500架,占主要支线客机总量的70%。另外,在农林飞机方面,世界范围内约有2.6万多架,几乎全部采用螺旋桨动力。另外,螺旋桨在通用航空、教练机、军用运输机、预警机、侦察机及地效飞行器方面占比也很大,螺旋桨目前仍在航空领域发挥着重要作用。

4.传统的螺旋桨翼型设计方法都是基于动量理论、叶素理论、片条理论以及涡流理论等。这些理论经过多年的发展,不断地完善和成熟,但是目前的螺旋桨翼型的设计仍然采用二维设计与三维优化的模式,二维设计中并不考虑展向流动,忽略了涡流的干扰。

5.刘瑞涛提出对螺旋桨进行二维初始设计,然后通过求解三维n

‑

s方程确定桨叶各个翼型设计剖面的气动性能,并根据设定的载荷分布进行剖面迎角调整,以达到目标载荷分布的螺旋桨设计方法。但利用数值计算方法对于翼型设计和优化虽然提高了设计精度,但设计周期长,工作量较大。

6.石碧亮等人对船用螺旋桨进行了设计,利用升力面理论,通过给定三维边界条件,与二维计算结果进行比较,进而修改二维剖面模型,多次迭代直到符合要求。但有文献指出,分布涡和偶极子会产生垂直于涡矢量的切向速度,升力面方法忽略了这种效应,使压力分布误差很大。

7.苏玉民在设计螺旋桨的时候,先设计指定压力分布的二维剖面,直接把这个二维剖面应用到三维螺旋桨,然后考虑到三维效应,采用经验方法把螺距角作一定修改,设计结果与目标仍有一定差距。

8.由此可见,目前螺旋桨翼型设计方法,普遍具有设计周期长,工作量较大以及设计精度低的问题。

技术实现要素:

9.针对现有技术存在的缺陷,本发明提供一种考虑三维效应影响下的螺旋桨翼型气动外形设计方法,可有效解决上述问题。

10.本发明采用的技术方案如下:

11.本发明提供一种考虑三维效应影响下的螺旋桨翼型气动外形设计方法,包括以下步骤:

12.步骤1,确定原始螺旋桨;确定所述原始螺旋桨的翼型设计剖面;对所述原始螺旋桨的翼型设计剖面进行变形,得到一系列翼型族;

13.步骤2,对于翼型族中的每个翼型,在翼型设计剖面划分形成计算域;其中,所述计算域的边界由上边界、入口边界、下边界和出口边界首尾相接形成;采用以下方法,得到桨尖涡在翼型设计剖面计算域边界的诱导速度分布值:

14.步骤2.1,建立直角坐标系x0y0z0和柱坐标系x1y1z1;

15.其中,对于直角坐标系x0y0z0,以桨叶旋转轴为z0轴,桨叶旋转轴与翼型设计剖面的交点为原点o0,翼型设计剖面的圆周速度方向为x0轴,在翼型设计剖面上,与x0轴垂直的方向为y0轴;x0z0形成的平面为螺旋桨旋转平面;

16.对于柱坐标系x1y1z1,以螺旋桨旋转中心为原点o1,来流方向为z1轴;在螺旋桨旋转平面,以桨叶旋转轴方向为x1轴,与x1轴垂直的方向为y1轴;

17.步骤2.2,对于计算域边界上任意一点,其在直角坐标系x0y0z0中的坐标为p

i0

(x0,y0,z0),通过直角坐标系到柱坐标系的坐标变换,通过公式(1)(2)(3),得到其在柱坐标系x1y1z1中的坐标为

[0018][0019]

φ1=arctan(

‑

x0/r0)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)

[0020]

z1=

‑

y0ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(3)

[0021]

其中:r0为翼型设计剖面位置的桨叶当地半径;

[0022]

步骤2.3,在柱坐标系x1y1z1下,通过公式(4)得到中间数值l:

[0023][0024]

其中:

[0025]

ρ为桨尖涡拖出位置,对于简化桨叶,ρ=r;r为桨叶半径

[0026]

θ为:桨尖涡中任意微段涡dθ与原点o1连线,与x1轴的夹角;

[0027]

ω为螺旋浆角速度;

[0028]

v

∞

为无穷远自由来流速度;

[0029]

步骤2.4,将步骤2.3得到的中间数值l,分别供入公式(5)、公式(6)和公式(7),得到柱坐标系x1y1z1下u方向诱导速度影响系数f

uh

、v方向诱导速度影响系数f

vh

和w方向诱导速度影响系数f

wh

:

[0030][0031][0032][0033]

其中:

[0034]

采用数值积分的方式将桨尖涡分为n个微段,将每个微段涡的影响系数df

uh

、df

vh

、df

wh

进行求和,得到整个桨尖涡的诱导速度影响系数,即得到f

uh

、f

vh

和f

wh

;

[0035]

步骤2.5,对于螺旋桨翼型设计剖面,优化设计为二维环境,所以忽略桨叶展向的

诱导速度,经过坐标变换,通过公式(8)和公式(9),得到直角坐标系x0y0z0下桨尖涡在翼型设计剖面计算域边界的诱导速度:

[0036][0037][0038]

其中:

[0039]

为直角坐标系x0y0z0下桨尖涡在翼型设计剖面计算域边界沿x0方向的诱导速度;

[0040]

为直角坐标系x0y0z0下桨尖涡在翼型设计剖面计算域边界沿y0方向的诱导速度;

[0041]

γ为桨尖涡涡强度;

[0042]

步骤2.6,因此,对于计算域边界上直角坐标系x0y0z0任意一点p

i0

(x0,y0,z0),在已知桨尖涡强度γ时,根据公式(8)和公式(9),可计算得到桨尖涡对其沿x0方向的诱导速度和沿y0方向的诱导速度

[0043]

因此,可分别得到桨尖涡对计算域边界上各个点沿x0方向的诱导速度和沿y0方向的诱导速度进而得到桨尖涡在计算域边界沿x0方向的诱导速度分布和沿y0方向的诱导速度分布;

[0044]

步骤3,直角坐标系x0y0z0下,得到计算域边界任意一点p

i0

(x0,y0,z0)沿x0方向的自由来流速度和沿y0方向的自由来流速度进而得到计算域边界沿x0方向的自由来流速度分布值和沿y0方向的自由来流速度分布值;具体方法为:

[0045]

步骤3.1,根据公式(10),得到翼型设计剖面的圆周速度v

t

:

[0046]

v

t

=2πr0n

s

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(10)

[0047]

其中:

[0048]

n

s

为螺旋桨绕旋转轴的旋转速度;

[0049]

步骤3.2,根据公式(11),得到翼型设计剖面的几何合成速度v:

[0050][0051]

步骤3.3,根据公式(12),得到几何入流角度α1:

[0052][0053]

步骤3.4,根据公式(13),得到迎角α:

[0054]

α=α0‑

α1ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(13)

[0055]

其中:

[0056]

迎角α为气流方向与翼型设计剖面弦线之间的夹角;

[0057]

α0为翼型设计剖面弦线与螺旋桨旋转平面之间的倾斜角,也称为翼型设计剖面安装角;

[0058]

步骤3.5,根据公式(14)和公式(15),分别得到点p

i0

(x0,y0,z0)沿x0方向的自由来流速度和沿y0方向的自由来流速度

[0059][0060][0061]

步骤4,对于计算域边界上任意一点p

i0

(x0,y0,z0),将步骤2.5得到的桨尖涡对其沿x0方向的诱导速度和步骤3.5得到的沿x0方向的自由来流速度叠加,得到沿x0方向的实际流场速度v

i

(x);将步骤2.5得到的桨尖涡对其沿y0方向的诱导速度和步骤3.5得到的沿y0方向的自由来流速度叠加,得到沿y0方向的实际流场速度v

i

(y);

[0062]

进而最终得到计算域边界在非均匀来流条件下沿x0方向的实际流场速度分布值,以及沿y0方向的实际流场速度分布值;

[0063]

步骤5,对于翼型族中的每个翼型,以步骤4确定的沿x0方向的实际流场速度分布值,以及沿y0方向的实际流场速度分布值作为流场的实际速度,进行气动性能数值模拟,得到该翼型对应的气动性能模拟结果;

[0064]

步骤6,比较各个翼型的气动性能模拟结果,选出气动性能模拟结果最佳的翼型,作为最终得到的非均匀来流条件考虑三维效应的二维翼型。

[0065]

本发明提供的考虑三维效应影响下的螺旋桨翼型气动外形设计方法具有以下优点:

[0066]

本发明通过引入桨尖涡对不同桨叶剖面位置处翼型的分布式诱导速度函数,实现在非均匀来流条件下对翼型的优化设计。该方法在二维翼型设计阶段便引入螺旋桨三维特性,考虑了桨尖涡的影响,在保证有较好优化效果的同时,大大节省了设计周期,提高了设计效率。

附图说明

[0067]

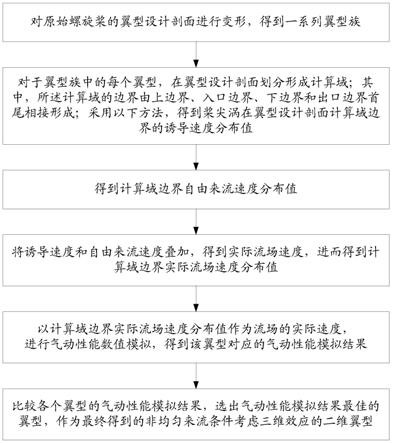

图1为本发明提供的考虑三维效应影响下的螺旋桨翼型气动外形设计方法的流程示意图;

[0068]

图2为桨尖涡在计算域边界的诱导速度求解原理图;

[0069]

图3为本发明采用的原型螺旋桨气动外形图;

[0070]

图4为本发明采用的原型桨和整流罩的结构图;

[0071]

图5为本发明求解桨尖涡强度的积分域原理图;

[0072]

图6为桨叶半径50%位置处优化前后翼型对比示意图;

[0073]

图7为桨叶半径70%位置处优化前后翼型对比示意图;

[0074]

图8为桨叶半径90%位置处优化前后翼型对比示意图;

[0075]

图9为prop_new的气动外形示意图;

[0076]

图10为本发明实施例提供的翼型优化前后螺旋桨推力对比图;

[0077]

图11为本发明实施例提供的翼型优化前后螺旋桨功率对比图;

[0078]

图12为本发明实施例提供的翼型优化前后机翼升阻比对比图。

具体实施方式

[0079]

为了使本发明所解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

[0080]

本发明不同于已有的翼型设计方法,通过引入桨尖涡对不同桨叶剖面位置处翼型的分布式诱导速度函数,实现在非均匀来流条件下对翼型的优化设计。该方法在二维翼型设计阶段便引入螺旋桨三维特性,考虑了桨尖涡的影响,在保证有较好优化效果的同时,大大节省了设计周期,提高了设计效率。

[0081]

具体的,本发明提供的考虑三维效应影响下的螺旋桨翼型气动外形设计方法,是一种快速、精确的、考虑螺旋桨三维效应对二维翼型影响的螺旋桨翼型设计方法。利用螺旋桨升力线理论,通过分布式诱导速度函数,完成基于非均匀来流条件下考虑三维效应影响的二维翼型设计。

[0082]

参考图1,本发明提供的考虑三维效应影响下的螺旋桨翼型气动外形设计方法,包括以下步骤:

[0083]

步骤1,确定原始螺旋桨;确定所述原始螺旋桨的翼型设计剖面;对所述原始螺旋桨的翼型设计剖面进行变形,得到一系列翼型族;

[0084]

步骤2,对于翼型族中的每个翼型,在翼型设计剖面划分形成计算域;其中,所述计算域的边界由上边界、入口边界、下边界和出口边界首尾相接形成;采用以下方法,得到桨尖涡在翼型设计剖面计算域边界的诱导速度分布值:

[0085]

步骤2.1,建立直角坐标系x0y0z0和柱坐标系x1y1z1;

[0086]

其中,对于直角坐标系x0y0z0,以桨叶旋转轴为z0轴,桨叶旋转轴与翼型设计剖面的交点为原点o0,翼型设计剖面的圆周速度方向为x0轴,在翼型设计剖面上,与x0轴垂直的方向为y0轴;x0z0形成的平面为螺旋桨旋转平面;

[0087]

对于柱坐标系x1y1z1,以螺旋桨旋转中心为原点o1,来流方向为z1轴;在螺旋桨旋转平面,以桨叶旋转轴方向为x1轴,与x1轴垂直的方向为y1轴;

[0088]

步骤2.2,对于计算域边界上任意一点,其在直角坐标系x0y0z0中的坐标为p

i0

(x0,y0,z0),通过直角坐标系到柱坐标系的坐标变换,通过公式(1)(2)(3),得到其在柱坐标系x1y1z1中的坐标为

[0089][0090][0091]

z1=

‑

y0ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(3)

[0092]

其中:r0为翼型设计剖面位置的桨叶当地半径;

[0093]

步骤2.3,在柱坐标系x1y1z1下,通过公式(4)得到中间数值l:

[0094][0095]

其中:

[0096]

ρ为桨尖涡拖出位置,对于简化桨叶,ρ=r;r为桨叶半径

[0097]

θ为:桨尖涡中任意微段涡dθ与原点o1连线,与x1轴的夹角;

[0098]

ω为螺旋浆角速度;

[0099]

v

∞

为无穷远自由来流速度;

[0100]

步骤2.4,将步骤2.3得到的中间数值l,分别供入公式(5)、公式(6)和公式(7),得到柱坐标系x1y1z1下u方向诱导速度影响系数f

uh

、v方向诱导速度影响系数f

vh

和w方向诱导速度影响系数f

wh

:

[0101][0102][0103][0104]

其中:

[0105]

采用数值积分的方式将桨尖涡分为n个微段,将每个微段涡的影响系数df

uh

、df

vh

、df

wh

进行求和,得到整个桨尖涡的诱导速度影响系数,即得到f

uh

、f

vh

和f

wh

;

[0106]

步骤2.5,对于螺旋桨翼型设计剖面,优化设计为二维环境,所以忽略桨叶展向的诱导速度,经过坐标变换,通过公式(8)和公式(9),得到直角坐标系x0y0z0下桨尖涡在翼型设计剖面计算域边界的诱导速度:

[0107][0108][0109]

其中:

[0110]

f

vi

(x)为直角坐标系x0y0z0下桨尖涡在翼型设计剖面计算域边界沿x0方向的诱导速度;

[0111]

f

vi

(y)为直角坐标系x0y0z0下桨尖涡在翼型设计剖面计算域边界沿y0方向的诱导速度;

[0112]

γ为桨尖涡涡强度;

[0113]

步骤2.6,因此,对于计算域边界上直角坐标系x0y0z0任意一点p

i0

(x0,y0,z0),在已知桨尖涡强度γ时,根据公式(8)和公式(9),可计算得到桨尖涡对其沿x0方向的诱导速度f

vi

(x)和沿y0方向的诱导速度f

vi

(y);

[0114]

因此,可分别得到桨尖涡对计算域边界上各个点沿x0方向的诱导速度f

vi

(x)和沿y0方向的诱导速度f

vi

(y),进而得到桨尖涡在计算域边界沿x0方向的诱导速度分布和沿y0方向的诱导速度分布;

[0115]

步骤3,直角坐标系x0y0z0下,得到计算域边界任意一点p

i0

(x0,y0,z0)沿x0方向的自由来流速度v

i0

(x)和沿y0方向的自由来流速度v

i0

(y),进而得到计算域边界沿x0方向的自由来流速度分布值和沿y0方向的自由来流速度分布值;具体方法为:

[0116]

步骤3.1,根据公式(10),得到翼型设计剖面的圆周速度v

t

:

[0117]

v

t

=2πr0n

s

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(10)

[0118]

其中:

[0119]

n

s

为螺旋桨绕旋转轴的旋转速度;

[0120]

步骤3.2,根据公式(11),得到翼型设计剖面的几何合成速度v:

[0121][0122]

步骤3.3,根据公式(12),得到几何入流角度α1:

[0123][0124]

步骤3.4,根据公式(13),得到迎角α:

[0125]

α=α0‑

α1ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(13)

[0126]

其中:

[0127]

迎角α为气流方向与翼型设计剖面弦线之间的夹角;

[0128]

α0为翼型设计剖面弦线与螺旋桨旋转平面之间的倾斜角,也称为翼型设计剖面安装角;

[0129]

步骤3.5,根据公式(14)和公式(15),分别得到点p

i0

(x0,y0,z0)沿x0方向的自由来流速度和沿y0方向的自由来流速度

[0130][0131][0132]

步骤4,对于计算域边界上任意一点p

i0

(x0,y0,z0),将步骤2.5得到的桨尖涡对其沿x0方向的诱导速度f

vi

(x)和步骤3.5得到的沿x0方向的自由来流速度叠加,得到沿x0方向的实际流场速度v

i

(x);将步骤2.5得到的桨尖涡对其沿y0方向的诱导速度f

vi

(y)和步骤3.5得到的沿y0方向的自由来流速度叠加,得到沿y0方向的实际流场速度v

i

(y);

[0133]

进而最终得到计算域边界在非均匀来流条件下沿x0方向的实际流场速度分布值,以及沿y0方向的实际流场速度分布值;

[0134]

步骤5,对于翼型族中的每个翼型,以步骤4确定的沿x0方向的实际流场速度分布值,以及沿y0方向的实际流场速度分布值作为流场的实际速度,进行气动性能数值模拟,得到该翼型对应的气动性能模拟结果;

[0135]

步骤6,比较各个翼型的气动性能模拟结果,选出气动性能模拟结果最佳的翼型,作为最终得到的非均匀来流条件考虑三维效应的二维翼型。

[0136]

实施例:

[0137]

本发明以某型螺旋桨为实施例,提供如下技术方案。

[0138]

本发明使用的验证螺旋桨如图3和图4所示;其中,图3为本发明采用的原型螺旋桨气动外形图;图4为本发明采用的原型桨和整流罩的结构图;桨盘直径0.9m,螺旋桨前置一个直径为0.36m的发动机整流罩。该原型螺旋桨是经过传统均匀来流条件下优化设计的结果,本发明在此基础上使用非均匀来流条件对桨叶半径50%、70%、90%位置处剖面翼型进行优化设计。

[0139]

为得到桨尖涡涡强度γ,对原型螺旋桨流场,取如图5所示的圆环积分域,在该积

分域上对速度求线积分得到桨尖涡强度γ=

‑

8.76m2/s2。积分域圆环圆心在桨尖翼型气动中心沿来流方向的延长线上,距离桨尖翼型气动中心0.05m,圆环半径0.05m。

[0140]

使用本发明提供的考虑三维效应影响下的螺旋桨翼型气动外形设计方法,对桨叶半径50%、70%、90%位置处剖面翼型进行优化设计。

[0141]

原型桨在桨叶当地半径r0=0.5、桨叶半径r=0.225m位置处使用的翼根翼型bs0815最大厚度为15%,最大弯度为5.78%,最大弯度线位置在45%翼弦处,安装角α0=23.95

°

。在本实施例的优化设计中,主要在保证最大翼型厚度不变的基础上,通过改变翼型最大弯度及最大弯度位置来实现对翼型气动外形的变形。如图6,为桨叶半径50%位置处优化前后翼型对比示意图;从图6中可以看到,经过基于分布式诱导速度非匀直来流条件下的翼型优化设计,新翼型bs0815_new较原始翼型bs0815而言,厚度为15%保持不变,最大弯度变为6.29%,最大弯度位置到42.3%翼弦处。

[0142]

从表1中桨叶半径50%位置处翼型优化前后的气动特性可以看出,在设计点来流条件下,新翼型bs0815_new的升力系数、阻力系数和1/4弦线处力矩系数较原始翼型均有提高,但相比于阻力系数来说升力系数增幅更大,使得翼型升阻比出现较大提升,由45.39增加到50.34。

[0143]

表1桨叶半径50%位置处翼型优化前后气动特性

[0144][0145]

原型桨在桨叶当地半径r0=0.7、桨叶半径r=0.315m位置处使用的翼根翼型bs0712最大厚度为12%,最大弯度为5.78%,最大弯度线位置在45%翼弦处,安装角α0=18.09

°

。使用本发明优化设计方法,得到优化翼型。如图7,为桨叶半径70%位置处优化前后翼型对比示意图;从图7中可以看到,经过基于分布式诱导速度非匀直来流条件下的翼型优化设计,新翼型bs0712_new较原始翼型bs0712而言,厚度保持不变为12%,最大弯度由5.78%变为6.15%,最大弯度位置从45.0%翼弦处变化到41.3%翼弦处。

[0146]

从表2中桨叶半径70%位置处翼型优化前后的气动特性可以看出,在设计点来流条件下,虽然新翼型bs0712_new的升力系数、阻力系数和1/4弦线处力矩系数较原始翼型均有所降低,但翼型升阻比提升较大,由47.87增加到53.34,总的来说满足设计要求。

[0147]

表2桨叶半径70%位置处翼型优化前后气动特性

[0148][0149]

原型桨在当地半径r0=0.9、桨叶半径r=0.405m位置处使用的翼根翼型bs0610最大厚度为10%,最大弯度为4.34%,最大弯度线位置在45%翼弦处,安装角α0=13.89

°

。使用本发明优化设计方法,得到优化翼型。如图8。为桨叶半径90%位置处优化前后翼型对比

示意图;从图8中可以看到,经过基于分布式诱导速度非匀直来流条件下的翼型优化设计,新翼型bs0610_new较原始翼型bs0610而言,厚度保持不变为10%,最大弯度变为4.57%,最大弯度位置变化到40.8%翼弦处。

[0150]

从表3中桨叶半径90%位置处翼型优化前后的气动特性可以看出,在设计点来流条件下,虽然新翼型bs0610_new的升力系数、阻力系数和1/4弦线处力矩系数较原始翼型均有提高,但相比于阻力系数来说升力系数增幅更大,使得翼型升阻比出现较大提升,由13.19增加到16.31。

[0151]

表3桨叶半径90%位置处翼型优化前后气动特性

[0152][0153]

使用本发明优化方法,经过优化设计得到桨叶当地半径50%、70%、90%位置处的新翼型bs0815_new、bs0712_new和bs0610_new,建模得到优化后的新螺旋桨prop_new,新桨气动外形如图9所示。

[0154]

为验证本发明提出的翼型优化设计方法的可行性,使用k

‑

ωsst全湍模型,对优化翼型prop_new和原型翼型prop在高度h=7km、自由来流速度v

∞

=34m/s、螺旋桨转速变化范围为n=2000rpm~6500rpm的计算条件下进行数值模拟,并将两者的计算结果进行对比分析。计算结果由气动力的形式给出,如图10,为本发明实施例提供的翼型优化前后螺旋桨推力对比图;图11为本发明实施例提供的翼型优化前后螺旋桨功率对比图;图12为本发明实施例提供的翼型优化前后机翼升阻比对比图。图中横坐标为螺旋桨转速n,纵坐标分别为螺旋桨推力、功率和效率,其中螺旋桨效率η定义为:

[0155][0156]

从图10

‑

图12可以看出,经过基于分布式诱导速度非均匀来流条件下的翼型优化设计,新螺旋桨prop_new的气动性能较原始螺旋桨整体提升。在最大效率附近,新桨的效率提升最为明显,约为1.2个百分点。在设计点转速n=5250rpm时,螺旋桨推力增加4.35n,效率提高0.62个百分点。

[0157]

计算结果表明:本发明提出的基于分布式诱导速度非均匀来流条件下的翼型优化设计方法可行,可为螺旋桨剖面翼型设计中考虑三维效应影响提供参考思路。

[0158]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1