摩托车发动机装配全流程视觉跟踪控制方法与系统与流程

1.本发明涉及自动化与数字化工业生产的技术领域,尤其涉及摩托车发动机装配全流程视觉跟踪控制方法与系统。

背景技术:

2.摩托车发动机的装配涉及多种不同类型的零件,并且在装配过程中需要利用不同的装配工具来将不同零件相互组装在一起。该摩托车发动机的整体装配过程复杂,并且涉及的零件和装配工具众多,为了保证摩托车发动机的装配精准性和装配效率,需要按照相应的装配流程来实现装配动作。现有技术通常利用机械手这种自动设备来抓取相应的零件和装配工具来执行相应的装配动作。但是,在实际操作中,由于零件或者装配工具的放置位置并不是固定不变,这会导致机械手发生错误抓取零件或装配工具的情况,从而大大降低摩托车发动机装配的精确性和效率。虽然,已经出现通过视觉跟踪的方式来提高机械手的抓取准确性,但是由于在装配过程中存在光照条件变化和零件/装配工具外形过于相似而无法对零件/装配工具进行准确区分等因素,其依然无法最大限度地提高摩托车发动机装配的可控性和正确性。

技术实现要素:

3.针对上述现有技术存在的缺陷,本发明提供摩托车发动机装配全流程视觉跟踪控制方法与系统,其通过对摩托车发动机装配现场的不同作业区域进行拍摄,以此获得相应的作业区域运作影像,接着对该作业区域运作影像进行分析,从而确定该摩托车发动机装配现场中的零件外形轮廓信息和装配工具轮廓信息,并将该零件外形轮廓信息和该装配工具轮廓信息共同组成相应的装配信息库,并且根据预设装配现场光源照明参数信息库和所述装配信息库,对摩托车发动机的装配过程进行分析,从而确定摩托车发动机装配过程对应的装配动作信息,最后根据该装配动作信息,对当前摩托车发动机的装配状态进行预测,并根据该预测结果,调整装配现场的照明条件、零件供给状态和装配工具供给状态中的至少一者;可见,该摩托车发动机装配全流程视觉跟踪控制方法与系统能够以对装配全流程进行视觉成像为核心,对装配涉及的零件和装配工具进行成像以此获得对应的外形轮廓特征,并利用装配现场光源照明参数信息和该外形轮廓特征,对发动机的装配过程进行分析,以此预测发动机的装配状态,最后根据预测结果,调整装配现场的照明条件、零件供给状态和装配工具供给状态中的至少一者,这样能够对发动机的装配过程进行快速准确识别,从而保证每一装配工序能够正确执行,以及最大限度地提高摩托车发动机装配的可控性和正确性。

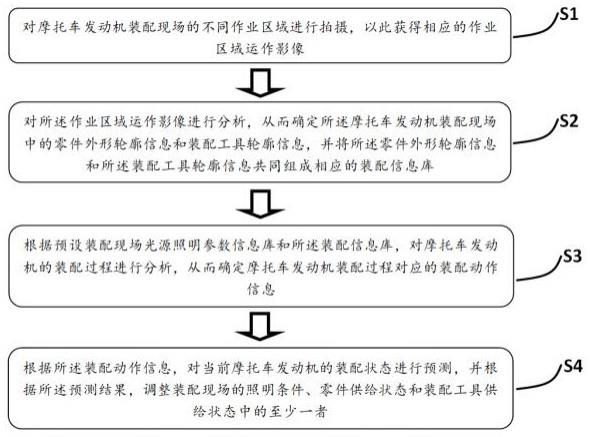

4.本发明提供摩托车发动机装配全流程视觉跟踪控制方法,其特征在于,其包括如下步骤:步骤s1,对摩托车发动机装配现场的不同作业区域进行拍摄,以此获得相应的作业区域运作影像;

步骤s2,对所述作业区域运作影像进行分析,从而确定所述摩托车发动机装配现场中的零件外形轮廓信息和装配工具轮廓信息,并将所述零件外形轮廓信息和所述装配工具轮廓信息共同组成相应的装配信息库;步骤s3,根据预设装配现场光源照明参数信息库和所述装配信息库,对摩托车发动机的装配过程进行分析,从而确定摩托车发动机装配过程对应的装配动作信息;步骤s4,根据所述装配动作信息,对当前摩托车发动机的装配状态进行预测,并根据所述预测结果,调整装配现场的照明条件、零件供给状态和装配工具供给状态中的至少一者;进一步,在所述步骤s1中,对摩托车发动机装配现场的不同作业区域进行拍摄,以此获得相应的作业区域运作影像具体包括:步骤s101,检测摩托车发动机装配现场的实时环境光照明分布状态,并根据所述实时环境光照明分布状态,确定不同作业区域对应的区域环境光实际照度值,再将所述区域环境光实际照度值与预设照度阈值进行比对,若所述区域环境光实际照度值低于所述预设照度阈值,则增大所述拍摄的光圈数;否则,降低所述拍摄的光圈数;步骤s102,基于增大或者降低后的光圈数,对所述摩托车发动机装配现场的零件放置区域和装配工具放置区域进行双目拍摄,从而获得所述零件放置区域对应的零件放置双目影像和所述装配工具放置区域对应的装配工具放置双目影像;进一步,在所述步骤s2中,对所述作业区域运作影像进行分析,从而确定所述摩托车发动机装配现场中的零件外形轮廓信息和装配工具轮廓信息,并将所述零件外形轮廓信息和所述装配工具轮廓信息共同组成相应的装配信息库具体包括:步骤s201,对所述零件放置双目影像和所述装配工具放置双目影像各自对应的影像畸变进行畸变校正后,确定所述零件放置双目影像的第一双目影像视差和所述装配工具放置双目影像的第二双目影像视差;步骤s202,根据所述第一双目影像视差和所述第二双目影像视差,分别生成零件放置区域三维影像和装配工具放置区域三维影像,再从所述零件放置区域三维影像和所述装配工具放置区域三维影像中分别提取得到零件外形轮廓信息和装配工具轮廓信息;步骤s203,对所述零件外形轮廓信息和所述装配工具轮廓信息进行分区存储,从而共同组成相应的装配信息库;进一步,在所述步骤s3中,根据预设装配现场光源照明参数信息库和所述装配信息库,对摩托车发动机的装配过程进行分析,从而确定摩托车发动机装配过程对应的装配动作信息具体包括:步骤s301,记录所述零件放置区域和所述装配工具放置区域各自的照明光源的照明亮度随时间的变化值,从而形成所述预设装配现象光源照明参数信息库;步骤s302,构建摩托车发动机装配流程动作执行深度神经网络模型,并利用所述预设装配现象光源照明参数信息库和所述装配信息库,对所述深度神经网络模型进行优化训练;步骤s303,利用优化训练后的所述深度神经网络模型,确定装配机械手从所述零件放置区域和所述装配工具放置区域分别抓取不同零件和不同装配工具来装配摩托车发动机对应的装配动作信息;

进一步,在所述步骤s4中,根据所述装配动作信息,对当前摩托车发动机的装配状态进行预测,并根据所述预测结果,调整装配现场的照明条件、零件供给状态和装配工具供给状态中的至少一者具体包括:步骤s401,根据所述装配动作信息,预测装配机械手在当前摩托车发动机装配过程中下一步需要抓取的零件或者装配工具;步骤s402,根据需要抓取的零件或者装配工具的预测结果,增强所述零件放置区域或者所述装配工具放置区域的光源照明亮度,或者,根据所述零件外形轮廓信息或者所述装配工具轮廓信息控制所述装配机械手对需要抓取的零件或者装配工具进行精准抓取。

5.本发明还提供摩托车发动机装配全流程视觉跟踪控制系统,其特征在于,其包括装配现场拍摄模块、装配现场影像处理模块、装配过程分析模块、装配状态预测模块、装配执行调整模块;其中,所述装配现场拍摄模块用于对摩托车发动机装配现场的不同作业区域进行拍摄,以此获得相应的作业区域运作影像;所述装配现场影像处理模块用于对所述作业区域运作影像进行分析,从而确定所述摩托车发动机装配现场中的零件外形轮廓信息和装配工具轮廓信息,并将所述零件外形轮廓信息和所述装配工具轮廓信息共同组成相应的装配信息库;所述装配过程分析模块用于根据预设装配现场光源照明参数信息库和所述装配信息库,对摩托车发动机的装配过程进行分析,从而确定摩托车发动机装配过程对应的装配动作信息;所述装配状态预测模块用于根据所述装配动作信息,对当前摩托车发动机的装配状态进行预测;所述装配执行调整模块用于根据所述预测结果,调整装配现场的照明条件、零件供给状态和装配工具供给状态中的至少一者;进一步,所述装配现场拍摄模块对摩托车发动机装配现场的不同作业区域进行拍摄,以此获得相应的作业区域运作影像具体包括:检测摩托车发动机装配现场的实时环境光照明分布状态,并根据所述实时环境光照明分布状态,确定不同作业区域对应的区域环境光实际照度值,再将所述区域环境光实际照度值与预设照度阈值进行比对,若所述区域环境光实际照度值低于所述预设照度阈值,则增大所述拍摄的光圈数;否则,降低所述拍摄的光圈数;再基于增大或者降低后的光圈数,对所述摩托车发动机装配现场的零件放置区域和装配工具放置区域进行双目拍摄,从而获得所述零件放置区域对应的零件放置双目影像和所述装配工具放置区域对应的装配工具放置双目影像;进一步,所述装配现场影像处理模块对所述作业区域运作影像进行分析,从而确定所述摩托车发动机装配现场中的零件外形轮廓信息和装配工具轮廓信息,并将所述零件外形轮廓信息和所述装配工具轮廓信息共同组成相应的装配信息库具体包括:对所述零件放置双目影像和所述装配工具放置双目影像各自对应的影像畸变进行畸变校正后,确定所述零件放置双目影像的第一双目影像视差和所述装配工具放置双目影像的第二双目影像视差;接着根据所述第一双目影像视差和所述第二双目影像视差,分别生成零件放置区

域三维影像和装配工具放置区域三维影像,再从所述零件放置区域三维影像和所述装配工具放置区域三维影像中分别提取得到零件外形轮廓信息和装配工具轮廓信息;再对所述零件外形轮廓信息和所述装配工具轮廓信息进行分区存储,从而共同组成相应的装配信息库;进一步,所述装配过程分析模块根据预设装配现场光源照明参数信息库和所述装配信息库,对摩托车发动机的装配过程进行分析,从而确定摩托车发动机装配过程对应的装配动作信息具体包括:记录所述零件放置区域和所述装配工具放置区域各自的照明光源的照明亮度随时间的变化值,从而形成所述预设装配现象光源照明参数信息库;再利用优化训练后的所述深度神经网络模型,确定装配机械手从所述零件放置区域和所述装配工具放置区域分别抓取不同零件和不同装配工具来装配摩托车发动机对应的装配动作信息;进一步,所述装配状态预测模块根据所述装配动作信息,对当前摩托车发动机的装配状态进行预测具体包括:根据所述装配动作信息,预测装配机械手在当前摩托车发动机装配过程中下一步需要抓取的零件或者装配工具;以及,所述装配执行调整模块根据所述预测结果,调整装配现场的照明条件、零件供给状态和装配工具供给状态中的至少一者具体包括:根据需要抓取的零件或者装配工具的预测结果,增强所述零件放置区域或者所述装配工具放置区域的光源照明亮度,或者,根据所述零件外形轮廓信息或者所述装配工具轮廓信息控制所述装配机械手对需要抓取的零件或者装配工具进行精准抓取。

6.相比于现有技术,本发明的摩托车发动机装配全流程视觉跟踪控制方法与系统通过对摩托车发动机装配现场的不同作业区域进行拍摄,以此获得相应的作业区域运作影像,接着对该作业区域运作影像进行分析,从而确定该摩托车发动机装配现场中的零件外形轮廓信息和装配工具轮廓信息,并将该零件外形轮廓信息和该装配工具轮廓信息共同组成相应的装配信息库,并且根据预设装配现场光源照明参数信息库和所述装配信息库,对摩托车发动机的装配过程进行分析,从而确定摩托车发动机装配过程对应的装配动作信息,最后根据该装配动作信息,对当前摩托车发动机的装配状态进行预测,并根据该预测结果,调整装配现场的照明条件、零件供给状态和装配工具供给状态中的至少一者;可见,该摩托车发动机装配全流程视觉跟踪控制方法与系统能够以对装配全流程进行视觉成像为核心,对装配涉及的零件和装配工具进行成像以此获得对应的外形轮廓特征,并利用装配现场光源照明参数信息和该外形轮廓特征,对发动机的装配过程进行分析,以此预测发动机的装配状态,最后根据预测结果,调整装配现场的照明条件、零件供给状态和装配工具供给状态中的至少一者,这样能够对发动机的装配过程进行快速准确识别,从而保证每一装配工序能够正确执行,以及最大限度地提高摩托车发动机装配的可控性和正确性。

附图说明

7.为了更清楚地说明本申请实施例或现有技术中的技术方案,下面将对实施例或有

技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本申请的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

8.图1为本发明提供的摩托车发动机装配全流程视觉跟踪控制系统的结构示意图。

9.图2为本发明提供的摩托车发动机装配全流程视觉跟踪控制方法的流程示意图。

具体实施方式

10.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

11.参阅图1,为本发明提供的摩托车发动机装配全流程视觉跟踪控制方法与系统的结构示意图。该摩托车发动机装配全流程视觉跟踪控制方法包括如下步骤:步骤s1,对摩托车发动机装配现场的不同作业区域进行拍摄,以此获得相应的作业区域运作影像;步骤s2,对该作业区域运作影像进行分析,从而确定该摩托车发动机装配现场中的零件外形轮廓信息和装配工具轮廓信息,并将该零件外形轮廓信息和该装配工具轮廓信息共同组成相应的装配信息库;步骤s3,根据预设装配现场光源照明参数信息库和该装配信息库,对摩托车发动机的装配过程进行分析,从而确定摩托车发动机装配过程对应的装配动作信息;步骤s4,根据该装配动作信息,对当前摩托车发动机的装配状态进行预测,并根据该预测结果,调整装配现场的照明条件、零件供给状态和装配工具供给状态中的至少一者。

12.上述技术方案的有益效果为:该摩托车发动机装配全流程视觉跟踪控制方法能够以对装配全流程进行视觉成像为核心,对装配涉及的零件和装配工具进行成像以此获得对应的外形轮廓特征,并利用装配现场光源照明参数信息和该外形轮廓特征,对发动机的装配过程进行分析,以此预测发动机的装配状态,最后根据预测结果,调整装配现场的照明条件、零件供给状态和装配工具供给状态中的至少一者,这样能够对发动机的装配过程进行快速准确识别,从而保证每一装配工序能够正确执行,以及最大限度地提高摩托车发动机装配的可控性和正确性。

13.优选地,在该步骤s1中,对摩托车发动机装配现场的不同作业区域进行拍摄,以此获得相应的作业区域运作影像具体包括:步骤s101,检测摩托车发动机装配现场的实时环境光照明分布状态,并根据该实时环境光照明分布状态,确定不同作业区域对应的区域环境光实际照度值,再将该区域环境光实际照度值与预设照度阈值进行比对,若该区域环境光实际照度值低于该预设照度阈值,则增大该拍摄的光圈数;否则,降低该拍摄的光圈数;步骤s102,基于增大或者降低后的光圈数,对该摩托车发动机装配现场的零件放置区域和装配工具放置区域进行双目拍摄,从而获得该零件放置区域对应的零件放置双目影像和该装配工具放置区域对应的装配工具放置双目影像。

14.上述技术方案的有益效果为:由于摩托车打洞机装配现场的不同作业区域分别具

有不同环境光照明分布状态,其对应的区域环境光实际照度值会直接影响拍摄得到的影像的对比度。而通过将区域环境光实际照度值与预设照度阈值进行比对能够对作业区域的实际环境光照度条件进行量化衡量,从而准确地调整拍摄的光圈数,从而保证拍摄影像的正常曝光量。此外,通过对该摩托车发动机装配现场的零件放置区域和装配工具放置区域进行双目拍摄,能够有效地获得装配现场的三维影像,以为后续进行视觉跟踪分析提供可靠的依据。

15.优选地,在该步骤s2中,对该作业区域运作影像进行分析,从而确定该摩托车发动机装配现场中的零件外形轮廓信息和装配工具轮廓信息,并将该零件外形轮廓信息和该装配工具轮廓信息共同组成相应的装配信息库具体包括:步骤s201,对该零件放置双目影像和该装配工具放置双目影像各自对应的影像畸变进行畸变校正后,确定该零件放置双目影像的第一双目影像视差和该装配工具放置双目影像的第二双目影像视差;步骤s202,根据该第一双目影像视差和该第二双目影像视差,分别生成零件放置区域三维影像和装配工具放置区域三维影像,再从该零件放置区域三维影像和该装配工具放置区域三维影像中分别提取得到零件外形轮廓信息和装配工具轮廓信息;步骤s203,对该零件外形轮廓信息和该装配工具轮廓信息进行分区存储,从而共同组成相应的装配信息库。

16.上述技术方案的有益效果为:对该零件放置双目影像和该装配工具放置双目影像各自对应的影像畸变进行畸变校正,能够有效地改善影像的质量,从而避免给三维影像的生成带来误差。在实际操作中,可直接从三维影像中提取得到相应的图像轮廓信息,再对该图像轮廓信息进行摘选而得到零件外形轮廓信息和装配工具轮廓信息,这通过现有的图像分析算法技术即可实现,这里并不做进一步的累述。最后,将该零件外形轮廓信息和该装配工具轮廓信息进行分区存储,能够提高装配信息库的数据存储可靠性。

17.优选地,在该步骤s3中,根据预设装配现场光源照明参数信息库和该装配信息库,对摩托车发动机的装配过程进行分析,从而确定摩托车发动机装配过程对应的装配动作信息具体包括:步骤s301,记录该零件放置区域和该装配工具放置区域各自的照明光源的照明亮度随时间的变化值,从而形成该预设装配现象光源照明参数信息库;步骤s302,构建摩托车发动机装配流程动作执行深度神经网络模型,并利用该预设装配现象光源照明参数信息库和该装配信息库,对该深度神经网络模型进行优化训练;步骤s303,利用优化训练后的该深度神经网络模型,确定装配机械手从该零件放置区域和该装配工具放置区域分别抓取不同零件和不同装配工具来装配摩托车发动机对应的装配动作信息。

18.上述技术方案的有益效果为:由于该零件放置区域和该装配工具放置区域各自的照明光源的照明亮度变化情况、该零件外形轮廓信息和该装配工具轮廓信息均会影响装配机械手进行抓取动作的准确性,通过构建摩托车发动机装配流程动作执行深度神经网络模型并进行优化训练,能够建立好相应的装配虚拟平台,并以零件和装配工具的三维轮廓对该平台进行优化,从而准确地确定装配摩托车发动机对应的装配动作信息。

19.优选地,在该步骤s4中,根据该装配动作信息,对当前摩托车发动机的装配状态进

行预测,并根据该预测结果,调整装配现场的照明条件、零件供给状态和装配工具供给状态中的至少一者具体包括:步骤s401,根据该装配动作信息,预测装配机械手在当前摩托车发动机装配过程中下一步需要抓取的零件或者装配工具;步骤s402,根据需要抓取的零件或者装配工具的预测结果,增强该零件放置区域或者该装配工具放置区域的光源照明亮度,或者,根据该零件外形轮廓信息或者该装配工具轮廓信息控制该装配机械手对需要抓取的零件或者装配工具进行精准抓取。

20.上述技术方案的有益效果为:由于在实际装配过程中,零件和装配工具的摆放位置、姿态和角度具有随机性,通过该装配动作信息,能够准确地预测装配机械手在下一步装配工序在中需要抓取的零件或者装配工具,从而能够有效避免发生零件或者装配工具误抓取的情况。此外,通过增强该零件放置区域或者该装配工具放置区域的光源照明亮度,或者,根据该零件外形轮廓信息或者该装配工具轮廓信息控制该装配机械手对需要抓取的零件或者装配工具进行精准抓取,则能够保证每一装配工序能够正确执行,以及最大限度地提高摩托车发动机装配的可控性和正确性。

21.参阅图2,为本发明提供的摩托车发动机装配全流程视觉跟踪控制系统的结构示意图。该摩托车发动机装配全流程视觉跟踪控制系统包括装配现场拍摄模块、装配现场影像处理模块、装配过程分析模块、装配状态预测模块、装配执行调整模块;其中,该装配现场拍摄模块用于对摩托车发动机装配现场的不同作业区域进行拍摄,以此获得相应的作业区域运作影像;该装配现场影像处理模块用于对该作业区域运作影像进行分析,从而确定该摩托车发动机装配现场中的零件外形轮廓信息和装配工具轮廓信息,并将该零件外形轮廓信息和该装配工具轮廓信息共同组成相应的装配信息库;该装配过程分析模块用于根据预设装配现场光源照明参数信息库和该装配信息库,对摩托车发动机的装配过程进行分析,从而确定摩托车发动机装配过程对应的装配动作信息;该装配状态预测模块用于根据该装配动作信息,对当前摩托车发动机的装配状态进行预测;该装配执行调整模块用于根据该预测结果,调整装配现场的照明条件、零件供给状态和装配工具供给状态中的至少一者。

22.上述技术方案的有益效果为:该摩托车发动机装配全流程视觉跟踪控制系统能够以对装配全流程进行视觉成像为核心,对装配涉及的零件和装配工具进行成像以此获得对应的外形轮廓特征,并利用装配现场光源照明参数信息和该外形轮廓特征,对发动机的装配过程进行分析,以此预测发动机的装配状态,最后根据预测结果,调整装配现场的照明条件、零件供给状态和装配工具供给状态中的至少一者,这样能够对发动机的装配过程进行快速准确识别,从而保证每一装配工序能够正确执行,以及最大限度地提高摩托车发动机装配的可控性和正确性。

23.优选地,该装配现场拍摄模块对摩托车发动机装配现场的不同作业区域进行拍摄,以此获得相应的作业区域运作影像具体包括:检测摩托车发动机装配现场的实时环境光照明分布状态,并根据该实时环境光照

明分布状态,确定不同作业区域对应的区域环境光实际照度值,再将该区域环境光实际照度值与预设照度阈值进行比对,若该区域环境光实际照度值低于该预设照度阈值,则增大该拍摄的光圈数;否则,降低该拍摄的光圈数;再基于增大或者降低后的光圈数,对该摩托车发动机装配现场的零件放置区域和装配工具放置区域进行双目拍摄,从而获得该零件放置区域对应的零件放置双目影像和该装配工具放置区域对应的装配工具放置双目影像。

24.上述技术方案的有益效果为:由于摩托车打洞机装配现场的不同作业区域分别具有不同环境光照明分布状态,其对应的区域环境光实际照度值会直接影响拍摄得到的影像的对比度。而通过将区域环境光实际照度值与预设照度阈值进行比对能够对作业区域的实际环境光照度条件进行量化衡量,从而准确地调整拍摄的光圈数,从而保证拍摄影像的正常曝光量。此外,通过对该摩托车发动机装配现场的零件放置区域和装配工具放置区域进行双目拍摄,能够有效地获得装配现场的三维影像,以为后续进行视觉跟踪分析提供可靠的依据。

25.优选地,该装配现场影像处理模块对该作业区域运作影像进行分析,从而确定该摩托车发动机装配现场中的零件外形轮廓信息和装配工具轮廓信息,并将该零件外形轮廓信息和该装配工具轮廓信息共同组成相应的装配信息库具体包括:对该零件放置双目影像和该装配工具放置双目影像各自对应的影像畸变进行畸变校正后,确定该零件放置双目影像的第一双目影像视差和该装配工具放置双目影像的第二双目影像视差;接着根据该第一双目影像视差和该第二双目影像视差,分别生成零件放置区域三维影像和装配工具放置区域三维影像,再从该零件放置区域三维影像和该装配工具放置区域三维影像中分别提取得到零件外形轮廓信息和装配工具轮廓信息;再对该零件外形轮廓信息和该装配工具轮廓信息进行分区存储,从而共同组成相应的装配信息库。

26.上述技术方案的有益效果为:对该零件放置双目影像和该装配工具放置双目影像各自对应的影像畸变进行畸变校正,能够有效地改善影像的质量,从而避免给三维影像的生成带来误差。在实际操作中,可直接从三维影像中提取得到相应的图像轮廓信息,再对该图像轮廓信息进行摘选而得到零件外形轮廓信息和装配工具轮廓信息,这通过现有的图像分析算法技术即可实现,这里并不做进一步的累述。最后,将该零件外形轮廓信息和该装配工具轮廓信息进行分区存储,能够提高装配信息库的数据存储可靠性。

27.优选地,该装配过程分析模块根据预设装配现场光源照明参数信息库和该装配信息库,对摩托车发动机的装配过程进行分析,从而确定摩托车发动机装配过程对应的装配动作信息具体包括:记录该零件放置区域和该装配工具放置区域各自的照明光源的照明亮度随时间的变化值,从而形成该预设装配现象光源照明参数信息库;再利用优化训练后的该深度神经网络模型,确定装配机械手从该零件放置区域和该装配工具放置区域分别抓取不同零件和不同装配工具来装配摩托车发动机对应的装配动作信息。

28.上述技术方案的有益效果为:由于该零件放置区域和该装配工具放置区域各自的

照明光源的照明亮度变化情况、该零件外形轮廓信息和该装配工具轮廓信息均会影响装配机械手进行抓取动作的准确性,通过构建摩托车发动机装配流程动作执行深度神经网络模型并进行优化训练,能够建立好相应的装配虚拟平台,并以零件和装配工具的三维轮廓对该平台进行优化,从而准确地确定装配摩托车发动机对应的装配动作信息。

29.优选地,该装配状态预测模块根据该装配动作信息,对当前摩托车发动机的装配状态进行预测具体包括:根据该装配动作信息,预测装配机械手在当前摩托车发动机装配过程中下一步需要抓取的零件或者装配工具;以及,该装配执行调整模块根据该预测结果,调整装配现场的照明条件、零件供给状态和装配工具供给状态中的至少一者具体包括:根据需要抓取的零件或者装配工具的预测结果,增强该零件放置区域或者该装配工具放置区域的光源照明亮度,或者,根据该零件外形轮廓信息或者该装配工具轮廓信息控制该装配机械手对需要抓取的零件或者装配工具进行精准抓取。

30.上述技术方案的有益效果为:由于在实际装配过程中,零件和装配工具的摆放位置、姿态和角度具有随机性,通过该装配动作信息,能够准确地预测装配机械手在下一步装配工序在中需要抓取的零件或者装配工具,从而能够有效避免发生零件或者装配工具误抓取的情况。此外,通过增强该零件放置区域或者该装配工具放置区域的光源照明亮度,或者,根据该零件外形轮廓信息或者该装配工具轮廓信息控制该装配机械手对需要抓取的零件或者装配工具进行精准抓取,则能够保证每一装配工序能够正确执行,以及最大限度地提高摩托车发动机装配的可控性和正确性。

31.从上述实施例的内容可知,该摩托车发动机装配全流程视觉跟踪控制方法与系统通过对摩托车发动机装配现场的不同作业区域进行拍摄,以此获得相应的作业区域运作影像,接着对该作业区域运作影像进行分析,从而确定该摩托车发动机装配现场中的零件外形轮廓信息和装配工具轮廓信息,并将该零件外形轮廓信息和该装配工具轮廓信息共同组成相应的装配信息库,并且根据预设装配现场光源照明参数信息库和所述装配信息库,对摩托车发动机的装配过程进行分析,从而确定摩托车发动机装配过程对应的装配动作信息,最后根据该装配动作信息,对当前摩托车发动机的装配状态进行预测,并根据该预测结果,调整装配现场的照明条件、零件供给状态和装配工具供给状态中的至少一者;可见,该摩托车发动机装配全流程视觉跟踪控制方法与系统能够以对装配全流程进行视觉成像为核心,对装配涉及的零件和装配工具进行成像以此获得对应的外形轮廓特征,并利用装配现场光源照明参数信息和该外形轮廓特征,对发动机的装配过程进行分析,以此预测发动机的装配状态,最后根据预测结果,调整装配现场的照明条件、零件供给状态和装配工具供给状态中的至少一者,这样能够对发动机的装配过程进行快速准确识别,从而保证每一装配工序能够正确执行,以及最大限度地提高摩托车发动机装配的可控性和正确性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1