一种计算机散热结构及其加工方法

1.本发明属于计算机领域,涉及一种计算机散热结构及其加工方法。

背景技术:

2.目前常用个人电脑的计算机机箱内,出于散热目的需要设置相应散热系统,其中由于现在cpu、显卡等部件的运行发热情况非常明显,往往在常规机箱的散热结构基础上进一步设置专门针对cpu、显卡等元件的独立散热器,以强化对这些元器件的散热效果。而为了强化散热,独立散热器常使用安装在cpu、北桥等发热量大的元器件上,通常散热器都包含多个散热鳍片组成的散热片组件,以及强化散热而设置在散热片组件上方的独立风扇,这种结构对于一般计算机的主机结构能保证对发热元件的散热效果。

3.然而,这种结构的独立散热器为了增大散热面积,尽可能多的设置散热鳍片,而将散热鳍片密集排布,散热鳍片间的空隙一般较小,较小的空隙不仅容易聚集灰尘,并且难以清理,而独立风扇产生的气流存在靠外侧气流较强,而接近中心处气流较弱的现象,并且气流接近发热元件后是向外侧流出,因此散热鳍片间空隙的中间部分比较容易聚集灰尘污物,如果不及时清理,堆积的灰尘一方面覆盖散热鳍片部分表面降低热交换的面积,另一方面产生对气流的阻碍作用,令气流在空隙中流速降低,也削弱了散热效果。而由于平时散热过程无法有效将较窄的空隙中的灰尘清理干净,不得不定期开箱清理散热鳍片,而在清理时又难以仅仅用刷子清扫干净,特别是鳍片中部的灰尘,通常必须使用者用喷枪喷气将堆积的灰尘喷出,这也令清理过程更加复杂,必须使用专用设备,因此设置能在计算机运行过程中自动有效地清理散热鳍片间空隙中灰尘的装置有利于减少清理次数,也有利于在长期使用中保持散热鳍片的散热效果。

技术实现要素:

4.本发明的目的在于提供一种计算机散热结构,以解决现有技术中对机箱内散热鳍片进行散热时无法同时有效清理散热鳍片件空隙处的灰尘,导致长期使用后由于灰尘聚集影响散热鳍片散热效果,必须定期开箱清理的技术问题。

5.所述的计算机散热结构,包括独立风扇、鳍片清洁装置和支撑气管,所述独立风扇为无叶风扇,所述鳍片清洁装置包括环形壳体、脉冲气体发生组件、喷气组件、安装在所述环形壳体下面的轨道外环件和轨道内环件,所述轨道外环件与其内部的所述轨道内环件之间形成环形的贯通轨道,所述环形壳体内设有可转动内环件,所述可转动内环件与所述环形壳体形成环形进气腔,所述可转动内环件通过旋转通气接头与所述脉冲气体发生组件连接,所述脉冲气体发生组件的脉冲气体输出口与所述喷气组件固定并连通,所述喷气组件喷气口在使用时伸向散热鳍片的侧面,所述脉冲气体发生组件包括有被进入的压缩气体驱动的转动件,所述环形壳体内侧安装有环形齿条,所述喷气组件沿所述贯通轨道移动,所述转动件上安装有与所述环形齿条啮合的齿轮,所述无叶风扇和所述环形进气腔分别连接到所述支撑气管的支管一和支管二上。

6.优选的,所述脉冲气体发生组件还包括下管体、空心圆柱腔室和旋转通气接头,所述转动件包括空心转动结构和固定于所述空心转动结构的顶部中心的进气管头,所述进气管头连接所述旋转通气接头,所述空心转动结构转动安装在所述空心圆柱腔室内,所述进气管头从所述空心圆柱腔室的顶部伸出并安装有所述齿轮,所述空心转动结构下部设有扇形缺口,所述扇形缺口一侧设有喷气孔而另一侧为封闭结构,所述扇形缺口与所述空心圆柱腔室内侧围成扇形储气部,所述下管体固定在所述空心圆柱腔室的底部,所述空心圆柱腔室的底部设有连通所述下管体的输出气孔,输出气孔直径大于所述喷气孔并能间歇性连通所述扇形储气部。

7.优选的,所述可转动内环件包括下环形部、环形直立壁和上环形部,所述可转动内环件一侧的局部横截面为z形结构,所述下环形部在所述上环形部外侧并通过所述环形直立壁与所述上环形部相连,所述环形直立壁上设有一个连接所述旋转通气接头的通气接口,所述环形壳体上靠外侧的内壁设有向内径向伸出的内向凸环,所述下环形部通过平面轴承与所述内向凸环转动连接。

8.优选的,相邻散热鳍片之间形成散热空隙,所述贯通轨道沿轨道方向分为一对圆弧段和一对直线段,所述直线段对称位于所述散热鳍片的两侧并垂直于所述散热空隙,所述圆弧段连接一对直线段,所述喷气组件在所述直线段上的情况下所述喷气口均朝向所述散热空隙。

9.优选的,所述轨道外环件上面还设有位于贯通轨道外侧的导向轨道,所述导向轨道为横截面呈凹槽状的轨道结构并与所述贯通轨道的形状相同,所述下管体包括穿过所述贯通轨道连接所述喷气组件的管体部分和滑动连接在所述导向轨道中的圆柱结构,所述圆柱结构通过连接部与所述管体部分的侧面固定连接。

10.优选的,所述旋转通气接头包括进气管接头和转动连接在所述进气管接头下面的出气管接头,所述进气管接头水平伸出与所述通气接口滑动插接,所述出气管接头向下伸出。

11.本发明还提供了一种对应上述计算机散热结构的加工方法,包括下列步骤:

12.第一步、组装脉冲气体发生组件:

13.第二步、将脉冲气体发生组件与可转动内环件插接组装到一起;

14.第三步、将连接脉冲气体发生组件的可转动内环件通过平面轴承与环形壳体组装到一起;

15.第四步、将环形齿条安装到所述环形壳体中并与脉冲气体发生组件上的齿轮啮合;

16.第五步、将喷气组件与脉冲气体发生组件的下管体连接固定;

17.第六步、通过环形卡接结构将轨道内环件安装到所述环形壳体底部;

18.第七步、通过环形卡接结构将轨道外环件安装到所述环形壳体底部,并让脉冲气体发生组件的圆柱结构插入导向轨道中,完成鳍片清洁装置的组装;

19.第八步、将无叶风扇和鳍片清洁装置二者分别与支撑气管的支管一和支管二连接。

20.优选的,第一步的具体组装过程包括:将转动件置入空心圆柱腔室的上壳体中并让转动件上的进气管头从空心圆柱腔室顶部的通孔露出,再将固定有下管体的空心圆柱腔

室的底部固定到所述上壳体的底部开口;再将齿轮固定套接在所述进气管头上,然后将旋转通气接头的出气管接头与所述进气管头连接通气。

21.优选的,所述第二步的具体组装过程包括:将旋转通气接头的进气管接头转到与可转动内环件的通气接口相对,通过冲压机构将进气管接头插入所述通气接口,冲压时所述进气管接头和所述下管体的连接部均被夹具固定夹紧。

22.本发明的技术效果:1、本发明通过设置鳍片清洁装置实现了对散热鳍片在计算机使用中的同步清洁,用于给无叶风扇供气的压缩气体有一部分通过鳍片清洁装置中的脉冲气体发生结构转化为脉冲气体,既提高清洁用的喷气速度,又能结合环形齿条和环形轨道驱动喷气组件环绕散热鳍片运动,喷气组件从侧面对各处散热鳍片间的空隙进行喷气清洁,能有效清理散热鳍片间空隙,即使长期使用也不容易让灰尘聚集,避免对散热鳍片散热效果的影响,减少了使用者对散热鳍片的清理频次。

23.2、本发明通过脉冲式气流从侧面对散热鳍片间空隙进行吹气清理,由于是喷气组件逐个从空隙一端侧向吹动灰尘,由此产生的气流能平行穿过空隙,清理没有死角,而且脉冲气体相比持续气流还更容易造成鳍片的振动,从而让鳍片表面的灰尘也更容易被震落,因此提高了对鳍片的清理效果。

24.3、本发明在脉冲气体发生结构中不仅产生了脉冲气体,还通过喷出压缩气体驱动转动件旋转,进而带动其上的齿轮旋转,这样能以较少的部件,较简单的结构在产生脉冲气体的同时驱动喷气组件同步沿环形轨道移动,无需其他动力结构,也不会喷出气体向外泄露气体,相反还在齿轮转动的同时,形成脉冲气流,提高了清洁效果。通过旋转通气接头相对环形进气腔的滑动插接,令喷气组件能沿非圆轨道运动。

25.4、由于鳍片清洁装置在机箱中为了便于设置,环形壳体内部空间较小,因此采用脉冲气体发生组件独立组装后限于可转动内环件插接连接,再与环形壳体组装,避免环形壳体内部安装旋转通气接头不便的缺陷。轨道结构采用独立的轨道内环件和轨道内环件分别安装到环形壳体底部,从而实现对脉冲气体发生组件底部喷气组件的约束,让导向轨道能与圆柱结构连接导向,保证喷气组件的喷气方向垂直于贯通轨道的延伸方向。

附图说明

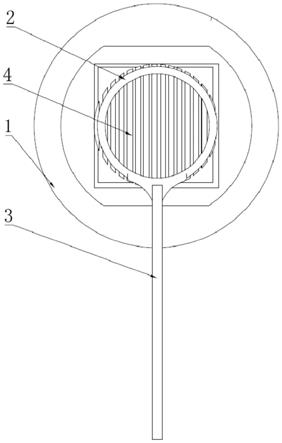

26.图1、图2为本发明一种计算机散热结构的结构示意图。

27.图3为图1所示结构中鳍片清洁装置内部的结构示意图。。

28.图4为图1所示结构中鳍片清洁装置的局部剖视图。

29.图5为图4所示结构中脉冲气体发生组件在a

‑

a方向的剖视图。

30.图6为图4所示结构中可转动内环件的结构示意图。

31.图7为图1所示结构中脉冲气体发生组件安装齿轮和旋转通气接头后的结构示意图。

32.图8为图1所示结构在使用时无叶风扇和鳍片清洁装置喷气后气流作用情况的示意图,其中实线箭头表示无叶风扇喷出的气流方向,虚线箭头表示鳍片清洁装置喷气的气流方向。

33.附图中的标记为:1、鳍片清洁装置,101、环形壳体,102、环形进气腔,103、可转动内环件,1031、下环形部,1302、环形直立壁,1033、上环形部,1034、通气接口,104、内向凸

环,105、环形齿条,106、齿轮,107、旋转通气接头,1071、进气管接头,1072、出气管接头,108、进气管头,109、空心转动结构,110、空心圆柱腔室,111、喷气孔,112、输出气孔,113、下管体,114、圆柱结构,115、扇形储气部,116、轨道外环件,117、轨道内环件,118、贯通轨道,119、导向轨道,120、喷气组件,121、喷气口,2、无叶风扇,3、支撑气管,31、支管一,32、支管二,4、散热鳍片。

具体实施方式

34.下面对照附图,通过对实施例的描述,对本发明具体实施方式作进一步详细的说明,以帮助本领域的技术人员对本发明的发明构思、技术方案有更完整、准确和深入的理解。

35.如图1

‑

8所示,本发明提供了一种计算机散热结构,包括独立风扇、鳍片清洁装置1和支撑气管3,所述独立风扇为无叶风扇2,所述鳍片清洁装置1包括环形壳体101、脉冲气体发生组件、喷气组件120、安装在所述环形壳体101下面的轨道外环件116和轨道内环件117,所述轨道外环件116与其内部的所述轨道内环件117之间形成环形的贯通轨道118,所述环形壳体101内设有可转动内环件103,所述可转动内环件103与所述环形壳体101形成环形进气腔102,所述可转动内环件103通过旋转通气接头107与所述脉冲气体发生组件连接,所述脉冲气体发生组件的脉冲气体输出口与所述喷气组件120固定并连通,所述喷气组件120喷气口121在使用时伸向散热鳍片4的侧面,所述脉冲气体发生组件包括有被进入的压缩气体驱动的转动件,所述环形壳体101内侧安装有环形齿条105,所述喷气组件120沿所述贯通轨道118移动,所述转动件上安装有与所述环形齿条105啮合的齿轮106,所述无叶风扇2和所述环形进气腔102分别连接到所述支撑气管3的支管一31和支管二32上。

36.所述脉冲气体发生组件还包括下管体113、空心圆柱腔室110和旋转通气接头107,所述转动件包括空心转动结构109和固定于所述空心转动结构109的顶部中心的进气管头108,所述进气管头108连接所述旋转通气接头107,所述空心转动结构109转动安装在所述空心圆柱腔室110内,所述进气管头108从所述空心圆柱腔室110的顶部伸出并安装有所述齿轮106,所述空心转动结构109下部设有扇形缺口,所述扇形缺口一侧设有喷气孔111而另一侧为封闭结构,所述扇形缺口与所述空心圆柱腔室110内侧围成扇形储气部115,所述下管体113固定在所述空心圆柱腔室110的底部,所述空心圆柱腔室110的底部设有连通所述下管体113的输出气孔112,输出气孔112直径大于所述喷气孔111并能间歇性连通所述扇形储气部115。

37.所述可转动内环件103包括下环形部1031、环形直立壁1032和上环形部1033,所述可转动内环件103一侧的局部横截面为z形结构,所述下环形部1031在所述上环形部1033外侧并通过所述环形直立壁1032与所述上环形部1033相连,所述环形直立壁1032上设有一个连接所述旋转通气接头107的通气接口1034,所述环形壳体101上靠外侧的内壁设有向内径向伸出的内向凸环104,所述下环形部1031通过平面轴承与所述内向凸环104转动连接。

38.相邻散热鳍片4之间形成散热空隙,所述贯通轨道118沿轨道方向分为一对圆弧段和一对直线段,所述直线段对称位于所述散热鳍片4的两侧并垂直于所述散热空隙,所述圆弧段连接一对直线段,所述喷气组件120在所述直线段上的情况下所述喷气口121均朝向所述散热空隙。

39.所述轨道外环件116上面还设有位于贯通轨道118外侧的导向轨道119,所述导向轨道119为横截面呈凹槽状的轨道结构并与所述贯通轨道118的形状相同,所述下管体113包括穿过所述贯通轨道118连接所述喷气组件120的管体部分和滑动连接在所述导向轨道119中的圆柱结构114,所述圆柱结构114通过连接部与所述管体部分的侧面固定连接。

40.所述旋转通气接头107包括进气管接头1071和转动连接在所述进气管接头1071下面的出气管接头1072,所述进气管接头1071水平伸出与所述通气接口1034滑动插接,所述出气管接头1072向下伸出。

41.所述下环形部1031与所述环形壳体101上靠外侧的内壁之间设有第一密封圈,所述上环形部1033与所述环形壳体101上靠中心的内壁之间设有第二密封圈。所述出气管接头1072竖直连接到所述进气管头108,所述通气接口1034与所述进气管接头1071之间设有第三密封圈。

42.上述计算机散热结构在使用时,进风设备通过支撑气管3供应压缩气体,一部分经支管一31进入无叶风扇2,并由无叶风扇2向下对散热鳍片4吹风散热;另一部分压缩气体从支管二32进入鳍片清洁装置1。压缩气体首先进入环形进气腔102,再从通气接口1034和旋转通气接头107进入脉冲气体发生结组件,气体在脉冲气体发生结组件中先从进气管头108进入空心转动结构109的内腔,再从扇形缺口一侧的喷气孔111喷入到扇形储气部115,由于喷气孔111喷气产生的动力驱动空心转动结构109朝喷气的反方向旋转,造成扇形储气部115随之旋转,当扇形储气部115位于底部没有输出气孔112的位置时,充入扇形储气部115的气体导致扇形储气部115内气压上升,而当扇形储气部115转动到具有输出气孔112的位置时,扇形储气部115内加压后的空气快速从输出气孔112排出,形成脉冲气流喷向散热鳍片4。注意上述喷气过程中空心转动结构109内的气压始终高于所述扇形储气部115内的气压,扇形储气部115内的气压增大后从输出气孔112输出的脉冲气流的流量大于喷气孔111的输入气流流量。

43.同时由于空心转动结构109喷气后旋转,与之一体的进气管头108也随之转动,并带动其上的齿轮106转动,齿轮106与环形齿条105啮合因此会同步带动喷气组件120及脉冲气体发生结组件沿环形轨道移动,并在导向轨道119和贯通轨道118的导向作用下保持喷气口121朝向与轨道相垂直,当喷气组件120移动到环形轨道的直线段,此时喷气口121保持正对散热鳍片4间空隙的朝向,喷出脉冲气流。喷气组件120采用沿轨道移动逐一从各个空隙端部经过进行吹气除尘,相比用多个固定结构的喷气组件120设在各个鳍片空隙两端的方案,既避免各鳍片空隙两端的喷气方向均与无叶风扇2的气流方向相对,导致对散热风扇的散热效果影响较大,也避免高压气流被过多喷气口121分散后喷气效果减弱的问题。

44.本方案通过设置脉冲气体发生结组件,令压缩气体在驱动喷气组件120移动的同时被转化为脉冲式的喷气效果,能令散热鳍片4在脉冲气流冲击下产生振动,令散热鳍片4上附着的灰尘能被震落,提高了除尘效果。由于脉冲气流是从单侧喷向空隙,因此能直接将欺骗空隙内的灰尘吹出实现清理,特别是空隙中间部分的灰尘,当脉冲气流将其吹到靠近侧边位置,无叶风扇2产生侧向气流也能将其吹出,避免现有风扇由于中心气压较小,导致灰尘堆积阻塞空隙中间位置,影响空气流动和散热的缺陷。

45.本发明还提供了一种用于上述计算机散热结构的加工方法,包括下列步骤:

46.第一步、组装脉冲气体发生组件。具体组装过程包括:将转动件置入空心圆柱腔室

110的上壳体中并让转动件上的进气管头108从空心圆柱腔室110顶部的通孔露出,再将固定有下管体113的空心圆柱腔室110的底部固定到所述上壳体的底部开口;再将齿轮106固定套接在所述进气管头108上,然后将旋转通气接头107的出气管接头1072与所述进气管头108连接通气。

47.第二步、将脉冲气体发生组件与可转动内环件103插接组装到一起。具体组装过程包括:将旋转通气接头107的进气管接头1071转到与可转动内环件103的通气接口1034相对,通过冲压机构将进气管接头1071插入所述通气接口1034,冲压时所述进气管接头1071和所述下管体113的连接部均被夹具固定夹紧。

48.第三步、将连接脉冲气体发生组件的可转动内环件103通过平面轴承与环形壳体101组装到一起。平面轴承上侧安装到内向凸环104,下侧与可转动内环件103的下环形部1031连接。

49.第四步、将环形齿条105安装到所述环形壳体101中并与脉冲气体发生组件上的齿轮106啮合;环形壳体101靠近中心的侧壁形状与贯通轨道118的形状相同,环形齿条105固定套接过程中,调整齿轮106能让齿轮106与环形齿条105啮合。

50.第五步、将喷气组件120与脉冲气体发生组件的下管体113连接固定。固定时注意保证喷气口121的朝向垂直于环形齿条105方向向内。

51.第六步、通过环形卡接结构将轨道内环件117安装到所述环形壳体101底部。由于连接的部件均为环形,轨道内环件117的内侧壁直立并设置内环形卡接结构与环形壳体101靠中心的内侧壁卡接相连。环形卡接结构即可保证连接可靠,连接方式也比较方便。

52.第七步、通过环形卡接结构将轨道外环件116安装到所述环形壳体101底部,轨道外环件116的外侧壁直立并设置外环形卡接结构与环形壳体101靠外侧的外侧壁卡接相连。连接时注意让脉冲气体发生组件的圆柱结构114插入导向轨道119中,实现导向左右。当轨道外环件116和轨道内环件117安装好后即完成鳍片清洁装置1的组装。

53.第八步、将无叶风扇2和鳍片清洁装置1二者分别与支撑气管3的支管一31和支管二32连接。

54.上面结合附图对本发明进行了示例性描述,显然本发明具体实现并不受上述方式的限制,只要采用了本发明的发明构思和技术方案进行的各种非实质性的改进,或未经改进将本发明构思和技术方案直接应用于其它场合的,均在本发明保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1