一种成形极限应变云图的后处理方法与流程

本发明涉及一种成形极限应变云图的后处理方法,尤其是涉及基于等效塑性应变成形极限图的成形极限应变云图的后处理方法。

背景技术:

成形极限图(forminglimitdiagram,简称fld)于上个世纪60年代由keeler(saetechnicalpaper650535)和goodwin(saetechnicalpaper680093)共同提出。keeler提出了右半边区域用于板料受双拉变形的简单应变状态区域的分析,goodwin在keeler的基础上扩展了左半边区域用于板料受拉-压变形的简单应变状态区域的分析,形式上像字母“v”,简称为“v-fld”或“v-flc”。v-fld描述了在不同简单应变路径下的真实主应变(纵坐标)和真实次应变(横坐标)临近局部颈缩状态的极限组合,其简单应变路径覆盖从纯单轴拉伸到纯双轴拉伸状态。

目前,成形极限图已经被工业界认为是评价板料成形性的有效工具,形成了成熟的行业标准,如gb-t/15825.8-2008(《金属薄板成形性能与试验方法第8部分:成形极限图(fld)测定指南》),该标准针对如何测定板料的fld制定了详细的试验方法和流程。由于传统的v-flc为方便研究板料成形极限、评价板料成形性能及解决板料成形领域中众多难题提供了技术基础和实用判据,因此,v-flc被集成到了商用冲压仿真软件中,通过成形极限应变云图判断板料成形的技术风险。但是,传统的v-flc不能兼顾局部开裂和边缘开裂的预测,在当前的工程处理方法中,一般是针对不同的失效模式采用不同的评价标准。

由于v-flc只随材料规格(材料和料厚)的变化而发生变化,因此,零件的材料规格确定了,v-flc也就确定了,也就是说,对于同一材料规格,v-flc是固定的。然而,固定的v-flc,带来了三个方面的不利影响:

第一,由于传统的v-flc不覆盖剪切应变路径,因此,涉及避免剪切开裂的结构改进方案,无法通过v-flc反映出来。

第二,同一材料牌号的力学性能提升,其改善效果无法通过v-flc反映出来,比如,大量零件边缘开裂的工程解决方案表明:通过晶粒细化,进而提高材料的扩孔率,可以有效的解决边缘开裂问题。

第三,零件剪切边工艺的调整,其改善效果无法通过v-flc反映出来,比如,提高板料的边缘质量,可以提高扩孔率,降低零件边缘开裂的风险。

因此,部分的结构改进、部分的工艺改进和部分的材料性能提升的效果,无法通过v-flc的成形风险评价反映出来,不能充分的发挥“仿真驱动设计”的作用。

“专利申请2019108010771”或申请人同日申请的另一件发明专利——“一种测定等效塑性应变成形极限图的试验与计算方法”,提出了一种等效塑性应变成形极限图(eps-fld),与传统的v-flc不同,eps-fld可以覆盖所有的应变路径,进一步的研究表明:eps-fld不仅与材料规格相关,还与材料在不同标距下的均匀延伸率和材料的扩孔率相关,eps-fld会随材料的均匀延伸率和扩孔率的变化而发生移动。因此,零件结构改进、工艺改进和材料改进均可以通过eps-fld的动态变化反映出来,克服了传统的静态的v-flc的不足,因此,eps-fld的动态变化属性是本申请的基础和前提。

eps-fld只是在形式上统一了局部开裂和边缘开裂的预测,在实际工程应用中,局部开裂和边缘开裂依然是分开评估的,同时,为了综合的评估零件成形风险,针对同一材料规格,需要采用不同均匀延伸率或扩孔率下的eps-fld分别进行计算和评价,而每变动一次均匀延伸率或扩孔率,均需要成形软件重新计算一次,因此,显著增加了仿真计算的时间成本。

因此,由于现有技术在测试方法和工程应用中存在的各种不足,本发明充分利用eps-fld的动态变化属性和fld不影响零件的成形极限应变云图,即fld不参与软件主程序的计算,只影响对应变分布云图计算结果的成形风险评价,从而将eps-fld集成到成形仿真软件的后处理之中,实现对局部开裂和边缘开裂统一评价,并可以大量的节省仿真计算的时间成本。

技术实现要素:

1、本发明解决的技术问题

针对现有技术中的不足,本发明所要解决的技术问题是:通过输入与均匀延伸率或扩孔率具有一一对应关系的等效塑性应变成形极限曲线,或者输入标距效应曲线,使得在后处理中的等效塑性应变成形极限曲线具有了动态变化属性,从而,在成形极限应变云图上,通过移动等效塑性应变成形极限曲线,使得成形极限应变云图上的成形风险评价等级也随之变化,最后将等效塑性应变成形极限曲线移动到指定位置,则得到特定条件下的成形风险评价结果,因此,通过在后处理中,采用具有动态变化属性的等效塑性应变成形极限曲线,相比传统的静态的成形极限曲线,直接避开了现有技术中的不足。

2、本发明的技术方案

为了实现本发明所要解决的技术问题的目的,本发明提供了一种成形极限应变云图的后处理方法,其步骤包括:

步骤一、在成形仿真软件中,针对材料卡片中参数输入项之一的成形极限曲线,输入一条等效塑性应变成形极限曲线l0,所述的等效塑性应变成形极限曲线与材料的均匀延伸率或扩孔率具有一一对应关系;

步骤二、在成形仿真软件的后处理中,以输入的等效塑性应变成形极限曲线l0为初始的成形风险评价标准,提取仿真计算结果,并显示初始的成形极限应变云图y0,所述的成形极限应变云图是指零件的真实主应变和真实次应变的分布云图;

步骤三、在初始的成形极限应变云图y0上,移动输入的等效塑性应变成形极限曲线l0,则表示成形风险评估等级的云图颜色也随之发生相应变化,同时,等效塑性应变曲线的移动,对应的均匀延伸率或扩孔率也随之变化;

步骤四、停止移动等效塑性应变成形极限曲线,得到当前均匀延伸率或扩孔率下的成形极限应变云图。

进一步的,在步骤一中,所述的均匀延伸率是指单轴拉伸试验中测量的材料在不同标距下的均匀延伸率;所述的扩孔率是指根据材料扩孔试验标准规定的试验方法测定的实际数值,所述的实际数值为实际测量的最小值、平均值或最大值。

进一步的,在步骤三中,所述的移动成形极限曲线的具体方法是:用鼠标左键点击等效塑性应变成形极限曲线l0,并按住鼠标左键不放开,此时,在等效塑性应变成形极限曲线上显示该曲线对应的均匀延伸率或扩孔率数值;然后向上或向下移动鼠标,成形极限曲线随鼠标向上或向下移动,同时,表示成形风险评估等级的云图颜色也随之发生相应变化。

进一步的,在步骤三中,所述的移动成形极限曲线的具体方法是:用鼠标左键双击成形极限应变云图y0,则弹出一个滚动条按钮,并在滚动条移动按钮上显示该曲线对应的均匀延伸率或扩孔率数值;然后用鼠标左键点击滚动条移动按钮,并按住鼠标左键不放开,向上或向下移动鼠标,等效塑性应变成形极限曲线随鼠标向上或向下移动,同时,表示成形风险评估等级的云图颜色也随之发生相应变化。

进一步的,在步骤三中,所述的移动成形极限曲线的具体方法是:用鼠标左键双击等效塑性应变成形极限曲线l0,则弹出一个均匀延伸率或扩孔率的输入窗口,输入一个新的均匀延伸率或扩孔率数值,然后按回车键,则等效塑性应变成形极限曲线随新输入的数值向上或向下移动,同时,表示成形风险评估等级的云图颜色也随之发生相应变化。

一种成形极限应变云图的后处理方法,其步骤包括:

步骤一、在成形仿真软件中,针对材料卡片中的参数输入项之一的成形极限曲线,输入一条材料的标距效应曲线g0,所述的标距效应曲线规定了等效塑性应变成形极限曲线与标距具有一一对应关系,所述的标距与材料的均匀延伸率具有一一对应关系;

步骤二、在成形仿真软件的后处理中,默认某一标距对应的等效塑性应变成形极限曲线l0为初始的成形风险评价标准,提取仿真计算结果,并显示初始的成形极限应变云图y0,所述的成形极限应变云图是指零件的真实主应变和真实次应变的分布云图;

步骤三、在初始的成形极限应变云图y0上,移动默认的等效塑性应变成形极限曲线l0,则表示成形风险评估等级的云图颜色也随之发生相应变化,同时,等效塑性应变曲线的移动,对应的标距也随之变化;

步骤四、停止移动等效塑性应变成形极限曲线,得到当前标距下的成形极限应变云图。

进一步的,在步骤一中,所述的标距效应曲线g0是指材料的均匀延伸率

其中,wr为初始宽度,下标r表示初始标距和初始宽度的大小,h0为试样厚度,luel是指测量的有限体a在均匀颈缩结束时的变形长度。

进一步的,在步骤三中,所述的移动成形极限曲线的具体方法是:用鼠标左键点击等效塑性应变成形极限曲线l0,并按住鼠标左键不放开,此时,在等效塑性应变成形极限曲线上显示该曲线对应的标距数值;然后向上或向下移动鼠标,成形极限曲线随鼠标向上或向下移动,同时,表示成形风险评估等级的云图颜色也随之发生相应变化。

进一步的,在步骤三中,所述的移动成形极限曲线的具体方法是:用鼠标左键双击成形极限应变云图y0,则弹出一个滚动条按钮,并在滚动条移动按钮上显示该曲线对应的标距数值;然后用鼠标左键点击滚动条移动按钮,并按住鼠标左键不放开,向上或向下移动鼠标,等效塑性应变成形极限曲线随鼠标向上或向下移动,同时,表示成形风险评估等级的云图颜色也随之发生相应变化。

进一步的,在步骤三中,所述的移动成形极限曲线的具体方法是:用鼠标左键双击等效塑性应变成形极限曲线l0,则弹出一个标距的输入窗口,输入一个新的标距数值,然后按回车键,则等效塑性应变成形极限曲线随新输入的数值向上或向下移动,同时,表示成形风险评估等级的云图颜色也随之发生相应变化。

3、本发明的有益效果

本发明提供了一种成形极限应变云图的后处理方法,避免了现有技术的不足,相比现有的技术方案,其产生的有益效果主要体现在以下两个方面:

第一,统一了不同失效模式的评价方法。在数值上大小相等的均匀延伸率和扩孔率,对应的等效塑性应变成形极限曲线(eps-flc)是相同的,因而,在后处理中,通过移动eps-flc,将不同均匀延伸率对应的eps-flc,直接理解为不同扩孔率对应的eps-flc,则用于评估零件发生局部开裂的技术风险的成形极限应变云图,可以直接用于评估该零件发生边缘开裂的技术风险,因此,统一的失效模式评价方法节省了不同失效评价标准的技术开发成本和仿真计算成本。

第二,降低了仿真计算的时间成本。均匀延伸率随标距的增大而减小,eps-flc会向下移动,零件可成形区域将越小,即成形风险评估越严苛,然而,在零件冲压仿真之前,并不能完全确定适合该零件设计状态的标距或者均匀延伸率,因而,需要计算不同标距或均匀延伸率下的成形评估结果,进行综合判断,以确定合适的标距或延伸率,因此,在后处理中,通过移动eps-flc,即可得到不同标距或均匀延伸率下的成形评估结果,则可以大量的节省仿真计算的次数。同样,材料的扩孔率并不是唯一的,一般会存在一个波动范围,需要计算材料扩孔率的最小值、平均值和最大值,以综合评估零件发生边缘开裂的技术风险,因此,在后处理中,通过移动eps-flc,即可得到不同扩孔率下的边缘评估结果,则可以节省仿真计算的次数。

综上所述,通过本发明的实施,在实际工程应用中,可以降低成本、提高效率,因此,本发明具有重要的工程实践意义,具有非常广阔的工程应用前景。

附图说明

下面结合附图对本发明作进一步详细说明。

图1是本发明实施例等效塑性应变成形极限曲线;

图2是传统的“v字型”成形极限曲线(v-flc);

图3是本发明实施例初始的成形极限应变云图;

图4是本发明实施例均匀延伸率为uel81%的成形极限应变云图;

图5是本发明实施例均匀延伸率为uel42%的成形极限应变云图;

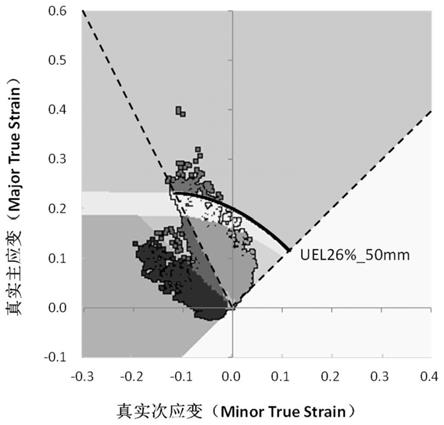

图6是本发明实施例均匀延伸率为uel26%的成形极限应变云图;

图7是本发明实施例滚动条显示的均匀延伸率为uel81%的成形极限应变云图;

图8是本发明实施例滚动条显示的均匀延伸率为uel42%的成形极限应变云图;

图9是本发明实施例滚动条显示的均匀延伸率为uel26%的成形极限应变云图;

图10是本发明实施例扩孔率为her29%的成形极限应变云图;

图11是本发明实施例扩孔率为her34%的成形极限应变云图;

图12是本发明实施例扩孔率为her42%的成形极限应变云图;

图13是本发明实施例dp600的标距效应曲线;

图14是本发明实施例默认标距的初始成形极限应变云图;

图15是本发明实施例uel42%_10mm的成形极限应变云图;

图16是本发明实施例uel81%_1.0mm的成形极限应变云图;

图17是本发明实施例uel26%_50mm的成形极限应变云图。

具体实施方式

下面将结合本发明中的附图,对本发明中的技术方案进行清楚、完整地描述。

实施例1

本实施例以某车型前纵梁采用材料dp600/1.8mm为例,详细说明本发明的成形极限应变云图的后处理显示方法,其包括如下步骤:

步骤一、在某成形仿真软件的材料卡片中,输入均匀延伸率等于81%对应的等效塑性应变成形极限曲线(eps-flc),如图1所示的等效塑性应变成形极限曲线,以替换如图2所示的传统的“v字型”成形极限曲线(v-flc),并提交计算。其中,等效塑性应变成形极限曲线(eps-flc)与材料的均匀延伸率或扩孔率具有一一对应关系,即eps-flc是由材料的均匀延伸率或扩孔率根据理论公式计算得到,具体计算方法可参照“专利申请2019108010771”或申请人同日申请的另一件发明专利——“一种测定等效塑性应变成形极限图的试验与计算方法”。

步骤二、计算完成后,在成形仿真软件的后处理中,以输入的均匀延伸率等于81%对应的等效塑性应变成形极限曲线为初始的成形风险评价标准,提取计算结果,得到如图3所示的初始的成形极限应变云图。

步骤三、在初始的成形极限应变云图上,用鼠标左键点击均匀延伸率等于81%对应的等效塑性应变成形极限曲线,并按住鼠标左键不放,此时,在等效塑性应变成形极限曲线上显示该曲线对应的均匀延伸率数值(uel81%),如图4所示的均匀延伸率为uel81%的成形极限应变云图;向下移动鼠标,成形极限曲线随鼠标向下移动,同时,表示成形风险评估等级的云图颜色也随之发生相应变化,比如,鼠标向下移动到均匀延伸率数值为uel42%的位置,得到如图5所示的均匀延伸率为uel42%的成形极限应变云图,继续向下移动到均匀延伸率数值为uel26%的位置,得到如图6所示的均匀延伸率为uel26%的成形极限应变云图。

步骤四、停止移动等效塑性应变成形极限曲线,如图6所示的位置,得到当前均匀延伸率为uel26%的成形极限应变云图。

实施例2

本实施例以某车型前纵梁采用材料dp600/1.8mm为例,详细说明本发明的成形极限应变云图的后处理显示方法,其包括如下步骤:

步骤一、在某成形仿真软件的材料卡片中,输入均匀延伸率等于81%对应的等效塑性应变成形极限曲线(eps-flc)以替换传统的“v字型”成形极限曲线,并提交计算,图1是等效塑性应变成形极限曲线,图2是传统的“v字型”成形极限曲线(v-flc),其中,等效塑性应变成形极限曲线(eps-flc)与材料的均匀延伸率或扩孔率具有一一对应关系,即eps-flc是由材料的均匀延伸率或扩孔率根据理论公式计算得到,具体计算方法可参照“专利申请2019108010771”或申请人同日申请的另一件发明专利——“一种测定等效塑性应变成形极限图的试验与计算方法”。

步骤二、计算完成后,在成形仿真软件的后处理中,以输入的均匀延伸率等于81%对应的等效塑性应变成形极限曲线为初始评价标准,提取计算结果,得到如图3所示的初始的成形极限应变云图。

步骤三、在初始的成形极限应变云图上,用鼠标左键双击成形极限应变云图,则弹出一个滚动条按钮,并在滚动条移动按钮上显示该曲线对应的均匀延伸率数值(uel81%),如图7所示的滚动条显示的均匀延伸率为uel81%的成形极限应变云图;用鼠标左键点击滚动条移动按钮,并按住鼠标左键不放,向上或向下移动鼠标,等效塑性应变成形极限曲线随鼠标向下或向上移动,同时,表示成形风险评估等级的云图颜色也随之发生相应变化,比如,鼠标向上移动到均匀延伸率数值为uel42%的位置,得到如图8所示的滚动条显示的均匀延伸率为uel42%的成形极限应变云图,继续向上移动到均匀延伸率数值为uel26%的位置,得到如图9所示的滚动条显示的均匀延伸率为uel26%的成形极限应变云图。

步骤四、停止移动滚动条,则等效塑性应变成形极限曲线停留于当前位置,如图9所示的位置,得到当前均匀延伸率为uel26%的成形极限应变云图。

以上两个实施例中的不同延伸率下的成形极限分布云图可以用于评价零件设计的整体成形能力和局部成形能力及其发生开裂的风险等级。

实施例3

在实施例1和实施例2中,只需在成形仿真软件中将均匀延伸率(uel)切换为扩孔率(her),即可用于评价汽车用钢,特别是先进高强钢(ahss)发生边缘开裂的风险。扩孔率是指根据材料扩孔试验标准iso/ts16630或gb/t24524-2009规定的试验方法测定的实际数值,可以是实际测量的最小值、均值或最大值,通过试验和数据统计,采用保守的取值方法,比如,dp600的扩孔率取最小值为29%,记为her29%;取均值为34%,记为her34%,取最大值为42%,记为her42%,得到不同扩孔率取值下的成形极限应变云图,以实施例1的后处理方法为例,通过移动等效塑性应变成形极限曲线,即可得到需要的扩孔率数值下的成形极限应变云图,如图10所示的扩孔率为her29%的成形极限应变云图,如图11所示的扩孔率为her34%的成形极限应变云图,如图12所示的扩孔率为her42%的成形极限应变云图。

实施例4

本实施例以某车型前纵梁采用材料dp600/1.8mm为例,详细说明本发明的成形极限应变云图的后处理显示方法,其包括如下步骤:

步骤一、在某成形仿真软件的材料卡片中,输入材料的标距效应曲线以替换传统的“v-flc”,并提交计算。所述的标距效应曲线是指材料的均匀延伸率

其中,wr为初始宽度,下标r表示初始标距和初始宽度的大小,h0为试样厚度,luel是指测量的有限体a在均匀颈缩结束时的变形长度。标距效应曲线规定了均匀延伸率与标距具有一一对应关系,如图13所示的dp600的标距效应曲线,同时,每个均匀延伸率对应一条eps-flc,具体计算方法,可以参照“专利申请2019108010771”或申请人同日申请的另一件发明专利——“一种测定等效塑性应变成形极限图的试验与计算方法”。

步骤二、计算完成后,在成形仿真软件的后处理中,默认10mm标距对应的等效塑性应变成形极限曲线(eps-flc)为初始的成形风险评价标准,提取计算结果,得到初始的成形极限应变云图,如图14所示的默认为10mm标距的初始成形极限应变云图。

步骤三、在初始的成形极限应变云图上,用鼠标左键点击eps-flc,并按住鼠标左键不放,此时,在eps-flc上显示该曲线对应的代码为uel42%_10mm,如图15所示的uel42%_10mm的成形极限应变云图;向上或向下移动鼠标,成形极限曲线随鼠标向上或向下移动,同时,表示成形风险评估等级的云图颜色也随之发生相应变化,比如,鼠标向上移动到1.0mm标距的位置,得到如图16所示的均匀延伸率为uel81%_1.0mm的成形极限应变云图,向下移动到50mm标距的位置,得到如图17所示的uel26%_50mm的成形极限应变云图。

步骤四、停止移动等效塑性应变成形极限曲线,如图17所示的位置,得到当前50mm标距的成形极限应变云图。

以上实施方式仅为本发明的示例性实施方式,不用于限制本发明,本发明的保护范围由权利要求书限定。本领域技术人员在本发明的实质性保护范围内,对本发明做出的各种修改或等同替换也落在本发明的保护范围内。

- 还没有人留言评论。精彩留言会获得点赞!