一种航空发动机滑油箱支架及其设计方法

1.本发明属于航空航天支架结构领域,具体涉及一种航空发动机滑油箱支架及其设计方法。

背景技术:

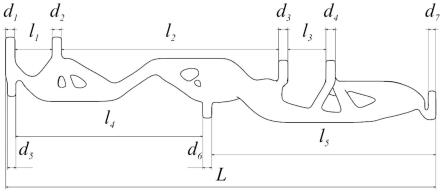

2.滑油箱系统由滑油箱、滑油箱壳体、支架、箍带和橡胶组成,对支架上的螺栓施加螺栓预紧力,使箍带张紧,将滑油箱壳体固定在航空发动机上,如图 1-1和图1-2所示,包括左侧支架和右侧的支架b,其中右侧支架b包括三个支架,分别为b1、b2与b3,在右侧支架b上设置有7个平行的耳片,具体的,在支架b1上设置有第一耳片1和第二耳片2以及第五耳片5,在支架b2上设置有第三耳片3和第四耳片4以及第六耳片6,在支架b3上设置有第七耳片7,支架 b通过第一耳片1和第二耳片2与一个箍带连接,通过第三耳片3和第四耳片4 与另一个箍带连接,通过第五耳片与航空发动机其他零部件连接,通过第六耳片6与航空发动机其他零部件连接,通过第七耳片7与航空发动机其他零部件连接。

3.箍带受螺栓预紧力呈受拉状态并将该拉力传递给支架结构,而支架b1只有一侧有安装孔,且为固支状态,这种结构形式和服役条件使得支架b1左右两侧的刚度差别较大,致使与之相连的箍带呈偏心受拉的状态,发生应力集中的现象,很容易在服役过程中发生疲劳失效。因此,需要对支架进行优化设计,在提升整体刚度的同时兼顾局部刚度,使刚度分布更加合理,进而改善与之相连的箍带结构的应力分布。

4.近年来,得益于先进制造技术的发展,复杂结构的生产制造成本有所降低,拓扑优化方法被广泛地应用于航空航天领域。与传统的尺寸优化和形状优化相比,拓扑优化不依赖于初始构型,且设计空间更大,可以为设计人员提供一种全新概念设计模型。国内外许多学者已将拓扑优化方法引入到了支架结构的设计中,这些研究大多从支架本身的力学问题出发,以改善支架结构整体刚度为设计需求,没有考虑支架结构连接处的局部刚度,这可能会导致与支架相连的连接结构的力学性能达不到设计要求。现有的支架结构设计大多从支架本身的力学问题出发,以改善支架结构整体刚度为设计需求,没有考虑支架结构连接处的局部刚度,导致了与支架相连的连接结构的力学性能达不到设计要求。

技术实现要素:

5.本发明的目的在于解决上述现有技术中存在的难题,提供一种航空发动机滑油箱支架及其设计方法,充分解决分体支架偏心受力问题,有效地提升支架结构的整体刚度以及支架连接处的局部刚度,改善与之相连的箍带结构的应力分布状态,降低箍带结构和支架结构的应力水平。

6.本发明是通过以下技术方案实现的:

7.本发明的第一个方面,提供了一种航空发动机滑油箱支架,所述航空发动机滑油箱支架为整体结构;

8.所述航空发动机滑油箱支架包括多个耳片以及连接相邻耳片之间的连接结构,在

连接结构上开有镂空;

9.在各个耳片上均开有通孔。

10.本发明的进一步改进在于,所述航空发动机滑油箱支架包括七个平行设置的耳片,分别为第一耳片到第七耳片;

11.所述第一耳片位于航空发动机滑油箱支架的一端,第七耳片位于航空发动机滑油箱支架的另一端;

12.在第一耳片、第二耳片、第三耳片、第四耳片、第七耳片上各开有一个通孔,在第五耳片和第六耳片上各开有两个通孔。

13.本发明的第二个方面,提供了一种航空发动机滑油箱支架的设计方法,所述航空发动机滑油箱支架包括七个平行设置的耳片以及连接相邻耳片之间的连接结构,七个耳片分别为第一耳片到第七耳片;

14.所述方法将所述航空发动机滑油箱支架设计为整体结构;

15.所述方法采用拓扑优化方法对航空发动机滑油箱支架进行优化,获得优化的航空发动机滑油箱支架。

16.本发明的进一步改进在于,所述方法包括:

17.步骤一:根据航空发动机滑油箱系统与航空发动机其他零部件之间的装配关系,确定拓扑优化设计域;

18.步骤二:建立拓扑优化设计域的几何模型,对几何模型进行有限元离散得到离散后的网络模型;

19.步骤三:基于离散后的网格模型进行拓扑优化,获得优化的航空发动机滑油箱支架。

20.本发明的进一步改进在于,所述步骤三中的拓扑优化采用的优化列式如下:

[0021][0022]

其中k,u和f分别是总体刚度阵、位移向量和等效节点载荷向量;

[0023]

为第i个单元的节点位移向量,为第i个单元的单元刚度阵,ρi为第i 个单元的单元密度;

[0024]vi

为第i个单元的体积,v

*

为材料体积上限约束;

[0025]u12

,u

22

,u

32

和u

42

分别为第一耳片、第二耳片、第三耳片、第四耳片沿y 向的位移;

[0026]

c为结构整体应变能,n为单元个数;

[0027]

h(ρ)为体积约束函数,g1(ρ)为控制第一耳片和第二耳片之间相对位移的约束函

数,g2(ρ)为控制第三耳片和第四耳片之间相对位移的约束函数。

[0028]

本发明的进一步改进在于,所述步骤三的操作包括:

[0029]

(31),给拓扑优化设计域一个随机的初始结构密度场ρ=ρ

(0)

,设定迭代步 ite=1,设定最大迭代次数ite

max

;

[0030]

(32),基于当前的结构密度场ρ,组装总体刚度阵k,并求解平衡方程ku=f,得到位移向量u;

[0031]

(33),根据步骤(32)中得到的u以及当前的结构密度场ρ,计算公式(1) 中的目标函数c、约束函数h(ρ)、g1(ρ)、g2(ρ)的数值,并计算约束函数、目标函数灵敏度的数值;

[0032]

(34),将目标函数、约束函数、目标函数灵敏度、约束函数灵敏度的数值提交给优化求解器,得到更新的结构密度场ρ

(ite)

;

[0033]

(35),判断是否满足收敛条件,若是,则令最终的结构密度场为ρ

(ite)

,然后转入步骤(36),若否,则令ite=ite+1,然后返回步骤(32);

[0034]

(36),结束优化,获得优化的航空发动机滑油箱支架的有限元模型;

[0035]

(37),对优化的航空发动机滑油箱支架的有限元模型进行特征提取获得优化的航空发动机滑油箱支架。

[0036]

本发明的进一步改进在于,所述步骤(33)中是利用下面的公式计算得到约束函数灵敏度的数值的:

[0037]

g1(ρ)的灵敏度计算公式如下:

[0038][0039]

g2(ρ)的灵敏度计算公式如下:

[0040][0041]

h(ρ)的灵敏度计算公式如下:

[0042][0043]

其中,a

12

、a

22

分别表示只有第p项为1其它项元素均为0的向量、只有第 q项为1其它项元素均为0的向量;

[0044]a32

、a

42

分别表示只有第r项为1其它项元素均为0的向量、只有第s项为 1其它项元素均为0的向量。

[0045]

本发明的进一步改进在于,所述步骤(33)中是利用下式计算得到目标函数灵敏度的数值的:

[0046][0047]

本发明的进一步改进在于,所述步骤(35)中的收敛条件为:

[0048]

max(ρ

(ite)-ρ

(0)

)≤0.001或ite≥ite

max

。

[0049]

与现有技术相比,本发明的有益效果是:与传统支架结构相比,本发明的支架结构的整体刚度、耳片连接处的局部刚度均有明显提升,而且耳片连接处的局部刚度的提升也可以改善与之相连的箍带结构的应力分布,使其不再承受偏心拉力,降低了箍带结构的应力水平。

附图说明

[0050]

图1-1为现有支架的工作状态示意图;

[0051]

图1-2为现有支架中的支架b的结构示意图;

[0052]

图2为本发明航空发动机滑油箱支架的立体结构示意图;

[0053]

图3为本发明航空发动机滑油箱支架的主视结构示意图;

[0054]

图4为相对位移约束函数的效果;

[0055]

图5为本发明支架与传统支架的变形云图(变形系数:100);

[0056]

图6为与本发明支架和传统支架相连的箍带的应力云图;

[0057]

图7-1为本发明实施例中航空发动机滑油箱支架的主视结构示意图;

[0058]

图7-2为图7-1中的a-a向截面的结构示意图;

[0059]

图7-3为图7-1中的b-b向截面的结构示意图。

具体实施方式

[0060]

下面结合附图对本发明作进一步详细描述:

[0061]

图1-1中的左右两侧的支架的结构不完全相同,目前的分体式支架的设计主要是基于经验以及出于轻量化设计的考虑。由于与发动机其他零部件之间的装配关系,支架b1只有一端有安装孔,即图1-2中的第五耳片5上的两个孔。

[0062]

这样的结构形式会导致结构有安装孔一端的刚度远大于无安装孔的一端,使得与其相连的箍带承受了偏心拉力。正因为这种特殊结构形式,仅仅对支架b1进行优化设计,显然无法平衡支架两端的刚度,改善箍带结构的应力状态。所以需要将包含三个分体支架(图1-1中的b1、b2与b3)的支架b考虑为整体支架,进行优化设计。而左侧支架需要用来加载螺栓预紧力,故不对其结构形式进行改动,本发明仅对右侧支架b进行优化设计。

[0063]

如图2、图3、图7-1到图7-3所示,本发明航空发动机滑油箱支架为整体结构,包括多个耳片以及连接相邻耳片之间的连接结构,在连接结构上开有镂空,在各个耳片上开有通孔。

[0064]

具体的,所述航空发动机滑油箱支架包括7个平行设置的耳片,分别为第一耳片1到第七耳片7。所述第一耳片1位于航空发动机滑油箱支架的一端,第七耳片7位于航空发动机滑油箱支架的另一端。

[0065]

如图3所示,本实施例中的支架的总长l=332mm,共有7个耳片,如图7-1 到图7-3所示,在第一耳片1、第二耳片2、第三耳片3、第四耳片4、第七耳片7上各开有一个通孔,直径为8.5mm,在第五耳片5和第六耳片6上各开有两个通孔,直径为5mm,本发明未对耳片以及其上的通孔进行重新设计。本发明新设计的支架与现有支架上所有的耳片、通孔的位置以及数量都是相同的。

[0066]

更具体地,第一耳片1与第二耳片2位于同一个高度,且两者的通孔的中心轴线位

于同一条直线上,设该直线为第一直线,第三耳片4和第四耳片4位于同一个高度,且两者的通孔的中心轴线位于同一条直线上,设该直线为第二直线,所述第一直线与第二直线平行且在竖直方向上比第二直线高17.75mm。第五耳片5位于第一耳片的下方,且第五耳片5上的两个通孔的中心轴线对称分布在第一耳片1上的通孔的两侧,在竖直方向上,该中心轴线比第一直线低 30.98mm(即第五耳片5上两个通孔的中心轴线与第一直线的距离均为30.98 mm)。第六耳片6位于第二耳片2与第三耳片3之间,在竖直方向上,第六耳片上的两个通孔的中心轴线比第一直线低47.33mm,第七耳片7的通孔的中心轴线比第一直线在竖直方向上低40.86mm,这些尺寸与现有支架上的尺寸是完全相同的。

[0067]

因为耳片是用来与发动机其他位置连接的,因此本发明航空发动机滑油箱支架与现有支架相同,也包括7个耳片,而且各个耳片的尺寸、位置、相邻耳片之间的距离、相邻耳片之间相差的高度以及在各个耳片上开有的通孔的尺寸均与现有支架相同,但是相邻耳片之间的连接结构是采用拓扑优化方法设计得到的。

[0068]

如图3所示,各耳片的尺寸及分布关系如下:d1=d2=d3=d4=6.5mm, d5=d6=6mm,d7=5mm,l1=30mm,l2=168mm,l3=30mm,l4=145mm,l5=173mm,这些尺寸与现有支架是完全相同的。

[0069]

本发明航空发动机滑油箱支架的设计方法如下:

[0070]

通过考虑支架连接处局部刚度的拓扑优化方法,将支架b设计为整体支架,使得支架结构的刚度合理分布,降低支架b上的第一耳片1和第二耳片2、第三耳片3和第四耳片4之间的相对位移,改善与之相连接的箍带结构的应力分布,降低箍带结构和支架b的应力水平。

[0071]

根据航空发动机滑油箱系统与航空发动机其他零部件之间的装配关系,确定拓扑优化的设计域。本发明中的拓扑优化设计域的确定主要有两个标准:1. 在支架的七个耳片之间尽可能涵盖较多的区域,保证足够的设计空间。2.由于滑油箱系统是一个装配体,在确定支架的拓扑优化设计域时要确保支架没有与滑油箱系统中的其他零部件发生干涉。

[0072]

基于构建好的设计域,采用拓扑优化方法对结构进行优化,本发明设计的优化列式如下:

[0073][0074]

公式(1)整体为拓扑优化列式,包含目标函数和约束函数。

[0075]

其中k,u和f分别是总体刚度阵、位移向量和等效节点载荷向量,为第 i个单元的节点位移向量,为第i个单元的单元刚度阵,ρi为第i个单元的单元密度,vi为第i个单

元的体积,v

*

为材料体积上限约束,u

12

,u

22

,u

32

和u

42

分别为第一耳片1、第二耳片2、第三耳片3、第四耳片4沿y向的位移,c为结构整体应变能,即目标函数,n为单元个数,h(ρ)为体积约束函数,g1(ρ)为控制第一耳片1和第二耳片2之间相对位移的约束函数,g2(ρ)为控制第三耳片3 和第四耳片4之间相对位移的约束函数。图4为相对位移约束函数的效果,从图4可以看出,当未考虑相对位移函数时,第三耳片3与第四耳片4之间存在相对位移,这种相对位移会使得与之相连的箍带承受偏心拉力,而考虑了相对位移函数后,第三耳片3与第四耳片4之间的相对位移几乎为零,因此利用本发明方法有效的改善了箍带的受力状态。

[0076]

因为公式(1)中的目标函数c是最小化整体结构的应变能,也即最大化结构的整体刚度,g1(ρ)为控制第一耳片1和第二耳片2之间相对位移的约束函数, g2(ρ)为控制第三耳片3和第四耳片4之间相对位移的约束函数。所以基于该优化列式的拓扑优化可以在最大化支架结构刚度的同时通过约束函数g1(ρ),g2(ρ) 控制支架结构连接处的局部刚度并降低第一耳片1和第二耳片2、第三耳片3和第四耳片4之间的相对位移,使支架结构的刚度分布更加合理,进而改善与之相连的箍带结构的应力分布,降低箍带结构和支架的应力水平。

[0077]

传统考虑结构刚度问题的拓扑优化是在规定的体分比下最小化结构应变能,而本发明方法在优化列式中增加了相对位移约束函数,在最小化结构应变能,提升结构整体刚度的同时也兼顾了支架结构耳片处的结构刚度。

[0078]

灵敏度分析是基于梯度算法的拓扑优化模型有效求解的前提。

[0079]

下面对本发明方法提出的相对位移约束函数g1(ρ)关于单元设计变量ρ(单元的伪密度,用以区分单元是否要删除。)的灵敏度进行求解。首先对g1(ρ)直接求导得到下式:

[0080][0081]

对ku=f求导关于设计变量求导可得:

[0082][0083][0084]

令

[0085]u12

=a

12tuꢀꢀꢀꢀꢀꢀꢀꢀ

(5)

[0086]u22

=a

22tuꢀꢀꢀꢀꢀꢀꢀꢀ

(6)

[0087]

公式(5)和公式(6)相当于是在整体的位移u中筛选出所需要的节点的位移,上式中a

12

和a

22

分别为只有第p项和第q项为1其它项元素均为0的向量。 p和q表征的是需要的节点的位移在整体位移向量中的位置,例如一个结构一共有20个节点,那么向量u就是一个60行的向量,如果需要第10号节点的沿 y向的位移,那么p就等于10*3+2=32,a

12

就是一个只有第32行为1其他行都为0的向量,代表第10号节点沿y向的位移在整体位移向量u中的位置,q与之同理,都是表征它们所代表的节点的位移在整体位移向量中的位置。

[0088]

对式(5)求导并结合公(4),可得下式:

[0089][0090]

同理可得:

[0091][0092]

将式(7)和式(8)代入式(2),即可得到相对位移约束函数g1(ρ)的灵敏度公式:

[0093][0094]

综上所述,对g1(ρ)直接求导可得公式(2),公式(2)即为相对位移约束函数的灵敏度表达式的中间形式,因为该表达式中包含和两项,需要将这两项通过现有变量表示出来(公式(7)和公式(8))。将公式(7)和公式(8) 带回到公式(2)即可得到公式(9),也即相对位移约束函数灵敏度表达式的最终形式。使用本发明方法时,直接使用公式(9)即可。

[0095]

同理可得约束函数g2(ρ)的灵敏度公式如下:

[0096][0097]

其中,a

32

和a

42

分别为只有第r项和第s项为1其它项元素均为0的向量, r和s的定义与p和q相同,也表征的是需要的节点位移在整体位移向量中的位置。

[0098]

下面对式(1)中的目标函数以及约束函数h(ρ)关于单元设计变量ρ的灵敏度进行求解。

[0099]

首先对c直接求导得到下式:

[0100][0101]

将式(4)代入式(10)可得目标函数的灵敏度公式如下:

[0102][0103]

对h(ρ)直接求导得到约束函数h(ρ)的灵敏度公式如下:

[0104][0105]

公式(1)是优化列式,相当于是在描述支架优化设计的所有要求,本发明中优化列式的目标函数为支架结构的整体应变能,约束函数为支架结构的体积、第一耳片1与第二耳

片2之间的相对位移,第三耳片3与第四耳片4之间的相对位移。根据这些要求,采用自编的程序,结合优化求解器,就可以设计出图3 所示的支架。

[0106]

具体步骤如下:

[0107]

在进行拓扑优化流程之前需要建立拓扑优化设计域的几何模型(几何模型可以采用cad模型,通过cad软件建模得到的,只要输入支架结构的尺寸和装配关系就可以通过cad软件得到几何模型,在此不再赘述。),并采用abaqus软件进行有限元离散得到离散后的网格模型,然后基于离散后的网格模型进行下面的拓扑优化流程:

[0108]

第一步,给拓扑优化设计域一个随机的初始结构密度场ρ=ρ

(0)

,迭代步 ite=1。设最大迭代次数ite

max

=150;

[0109]

第二步,基于当前的结构密度场ρ,组装结构总体刚度阵k(首先形成单元刚度阵,再将各个单元的单元刚度阵投放到总体刚度阵的对应位置上,形成总体刚度阵),并求解平衡方程ku=f,得到结构的位移向量u:u=k-1

f;

[0110]

第三步,根据第二步中得到的u以及当前的结构密度场ρ,计算公式(1) 中目标函数c,约束函数h(ρ)、g1(ρ)、g2(ρ)的数值(ρi为第i个单元的单元密度,得到ρ之后,给定一个只有第i列为1其余列均为0的行向量a,通过公式ρi=aρ即可获得第i个单元的单元密度。同理,为第i个单元的节点位移向量,得到u之后,即可获得第i个单元的节点位移向量;u

12

,u

22

,u

32

和u

42

分别为第一耳片1、第二耳片2、第三耳片3、第四耳片4沿y向的位移,得到u之后,即可获得这些参数的数值;为第i个单元的单元刚度阵,得到k之后即可获得第i个单元的单元刚度阵;vi为第i个单元的体积,得到v之后即可获得第i 个单元的体积;v

*

为材料体积上限约束,为已知量,是优化前就已经确定好的输入条件。),以及根据式(9)、(11)、(12)计算得到的约束函数、目标函数灵敏度的数值。

[0111]

h(ρ)、g1(ρ)、g2(ρ)的数值是约束函数的数值,约束函数、目标函数灵敏度的数值需要通过式(9)、(11)、(12)得到,通过前面的计算后,式(9)、(11)、(12)中的参数值均已获得,直接将这些参数值代入式(9)、(11)、(12)中,即可获得约束函数、目标函数灵敏度的数值。

[0112]

第四步,将目标函数、约束函数、目标函数灵敏度、约束函数灵敏度的数值提交给优化求解器,可得到更新的结构密度场ρ

(ite)

。

[0113]

具体的,优化求解器是一个叫mma的函数,这个函数是现有matlab软件自带的,在此简介如下:使用这个优化求解器,需要一些输入参数,输入参数主要包括约束数量m,设计变量数量n,循环次数loop,当前结构密度场x,设计变量下限xmin,设计变量上限xmax,前一次迭代的设计变量值xold1,前两次迭代的设计变量值xold2,当前结构的目标函数值objlist(loop),目标函数灵敏度dc,约束函数值v,约束函数灵敏度dv,下渐近线low,上渐近线upp,以及缩放系数 a0,a,ccc,d,其中,约束数量m,设计变量数量n,循环次数loop是根据优化问题给定的,不需要计算;当前结构的目标函数值objlist(loop),目标函数灵敏度dc,约束函数值v,约束函数灵敏度dv,是根据上面的公式并采用有限元分析程序计算得到的;下渐近线low,上渐近线upp,以及缩放系数a0,a,ccc,d是根据经验给定的,不需要计算。

[0114]

第五步,判断是否满足收敛条件max(ρ

(ite)-ρ

(0)

)≤0.001或ite≥ite

max

,若满足收敛条件,则令最终的结构密度场为ρ

(ite)

,转到第六步。若不满足收敛条件,则令 ite=ite+1,返回第二步。

[0115]

第六步,结束优化。

[0116]

第七步,结束优化后得到的是最终的结构密度场ρ

(ite)

,得到该结构密度场后即可得到图3所示最优支架的有限元模型,然后借助于现有软件进行特征提取即可获得图3所示支架的几何模型。这些采用现有成熟技术即可实现,在此不再赘述。

[0117]

图5为本发明支架与传统支架的变形云图(变形系数:100),从图5可以看出,传统支架结构的相邻耳片之间存在较大的相对位移,支架变形幅度较大,本发明设计的支架中相邻耳片之间的相对位移较传统支架有所减小,第一耳片1 与第二耳片2、第三耳片3与第四耳片4之间的相对位移分别降低了96.56%和 71.25%,本发明设计的支架的最大形变量降低了17.7%。

[0118]

图6为与本发明支架和传统支架相连的箍带的应力云图,从图6可以看出,本发明设计的支架(图6中标识为新型支架)的刚度分布更为合理,与其相连的箍带结构不再承受偏心拉力,应力分布更为均匀,且应力水平较优化前降低了30.84%。

[0119]

图7-2和图7-3为本发明实施例支架(如图7-1所示)中两处纵向截面的结构示意图,从图7-2和图7-3可以看出,第五耳片5与第六耳片6上分别有两个通孔,分布在耳片两侧,直径均为5mm。

[0120]

最后应说明的是,上述技术方案只是本发明的一种实施方式,对于本领域内的技术人员而言,在本发明公开了应用方法和原理的基础上,很容易做出各种类型的改进或变形,而不仅限于本发明上述具体实施方式所描述的方法,因此前面描述的方式只是优选的,而并不具有限制性的意义。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1