含缺陷结构高熵合金强度预测方法

1.本发明涉及含缺陷结构高熵合金强度预测领域,具体涉及位错理论、晶体塑性理论和缺陷理论,建立理论模型考虑微观缺陷与严重晶格畸变效应,实现对含缺陷高熵合金强度的预测。

背景技术:

2.近年来,随着现代工业的需求,高熵合金被提出并得到广泛研究和使用。与大多数传统合金不同,高熵合金是由四种或四种以上等摩尔或近等摩尔量的元素组成。因此,其具有许多优良的性能,如高强度、高硬度、耐磨、耐腐蚀、高温稳定性等。然而,在其加工和服役过程中会产生各种微观缺陷。例如,材料凝固过程中,热应力梯度的分布不均匀导致位错产生;材料经历机械加工变形(锻造、轧制),在力的作用下在基体内部产生大量的缺陷结构。其次,在辐照条件下由于高能粒子的撞击在材料内部产生大量缺陷(间隙原子和空位)。这些缺陷结构的产生将影响高熵合金塑性变形过程中位错的运动和演化,从而导致了材料宏观力学性能的显著变化。此外,由于高熵合金各主元素原子尺寸和剪切模量的差异,使其具有严重的晶格畸变效应,导致位错运动比传统合金更难。从先前的实验可知,高熵合金中的晶格畸变可以提高缺陷钉扎能力,抑制缺陷的积累,这也是随着成分复杂性的增加,损伤程度减小的原因之一。与传统fecrni合金相比,fenimncr高熵合金具有优异的性能,故被选为本发明的研究材料。fenimncr高熵合金其内部主要的缺陷是位错、位错环以及晶界。

3.在以往的研究中,高熵合金微观缺陷对材料强度影响的研究多采用实验测定方法,相应的高熵合金微观缺陷强度的理论模型仍未被建立。此外,晶体塑性理论也仍未被用于高熵合金的研究。晶体塑性理论是一种将原子尺度和位错相结合,并将其与宏观变形过程相联系的有效方法。本发明基于实验和仿真结果,分析相关的变形机理,建立相关的微观缺陷强化理论模型,对研究缺陷的定量硬化效应和预测缺陷对力学性能的影响具有重要意义。

技术实现要素:

4.本发明的目的是基于实验数据结合位错理论、晶体塑性理论和缺陷理论,提出含缺陷结构高熵合金强度定量计算与预测方法。本发明在考虑高熵合金的位错环强化模型,实现含缺陷高熵合金的强度定量预测的同时,可以调控合金元素含量,预测出最优强度的高熵合金,从而大幅缩短耐高性能高熵合金的研发周期,降低研发成本。

5.本发明的技术方案是:

6.确定所用高熵合金的材料参数,包括元素物理参数及缺陷的相关参数。本发明采用的材料是fenimncr高熵合金,材料参数如下:

7.表1各元素的物理参数。

8.参数fenimncr原子半径(pm)124125127125

剪切模量(gpa)827681115体积分数(at%)27.129.526.616.8

9.根据经典晶体塑性理论,构建临界分剪切应力和剪切应变率之间的关系。

[0010][0011]

式中和m分别是参考剪切应变率和滑移的率敏感系数。

[0012]

确定临界分剪切应力的组成。在材料不含缺陷的一般情况下,位错相互作用产生的对位错运动的滑移阻力和严重的晶格畸变对位错运动产生的滑移阻力τ

s

组成高熵合金的临界分剪切应力。本发明中还考虑位错环影响,因此临界分剪切应力还包括位错环产生的滑移阻力

[0013]

随后,分别计算各项临界分剪切应力的分量。

[0014]

确定晶格畸变对临界分剪切应力的贡献量。由于高熵合金各主元元素之间剪切模量和原子半径差异,晶格点阵的随机性使其具有明显的晶格畸变效应,增大了位错滑移阻力,因此高熵合金严重的晶格畸变对硬化的影响不可忽视。

[0015]

τ

s

=t

‑1σ

ss

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)

[0016]

其中t为泰勒系数,其值为3.06,σ

ss

为固溶强化对屈服强度的贡献,并且根据vegard法则可知,高熵合金的晶格畸变强化由合金中每一种元素单独作用叠加而成:

[0017][0018]

n是元素种类数量,c

i

是i元素浓度,为高熵合金中第i种元素对整体屈服强度的单独贡献值,

[0019][0020]

其中a为与材料相关的无量纲参数,值为0.04,材料的剪切模量为另外失配参数δ

i

可以表示为:

[0021][0022]

对于fcc高熵合金,ξ=1,而对于bcc高熵合金ξ=4。β的值取决于位错类型,螺位错主导塑性变形时2<β<4,刃位错主导塑性变形则β≥16,原子i尺寸失配δr

i

和模量失配δμ

i

如下式表示,假设四元高熵合金ijkl由三元合金ijk混合l元素组成,

[0023][0024][0025]

为ijkl高熵合金的平均尺寸失配,为ijk合金的平均尺寸失配,为ijkl高熵合金的平均模量失配,为ijk合金的平均模量失配。

[0026][0027][0028]

δr

ij

和δμ

ij

表示原子i和原子j之间的尺寸失配和模量失配。

[0029]

δr

ij

=2(r

i

‑

r

j

)/(r

i

+r

j

)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(10)

[0030]

δμ

ij

=2(μ

i

‑

μ

j

)/(μ

i

+μ

j

)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(11)

[0031]

通过以上推导可以最终获得晶格畸变强化项。

[0032]

确定位错对临界分剪切应力的贡献。首先获得从实验角度测得的初始位错密度,位错在滑移系统上的运动受到其他位错的阻碍,位错对临界分剪切应力的贡献可以表示为:

[0033][0034]

其中b是伯格氏矢量,μ为剪切模量,h

n

为位错硬化系数,考虑位错增殖和湮灭,位错密度的演化可表示为:

[0035][0036]

其中是加载应变率。增殖系数k1和湮灭系数之间的关系可以写成:

[0037][0038]

其中,ε0,d

α

,g

α

,k,和χ分别为参考应变率,拖拽应力,归一化激活能,玻尔兹曼常数和相互作用参数,式(14)描述了增殖系数和湮灭系数之间与温度和施加应变率有关的非线性关系,并且考虑了位错攀爬和交叉滑移的湮灭机制。

[0039]

确定位错环对临界分剪切应力的影响。位错环阻碍位错的滑移运动,导致屈服应力的增加。由于fcc晶体有12个滑移系,因此采用缺陷

‑

位错相互作用模型来表征位错环和位错相互作用的空间依赖性。

[0040][0041]

h

d

是位错环硬化系数,n

d

=4是位错特征平面{111}数。n

α

是滑移平面的法向量,h

β

是描述位错环的二阶矩阵。

[0042]

h

β

=ρ1·

3d1·

m

β

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(16)

[0043]

[0044]

其中i

(2)

是单位二阶矩阵,n

β

是位错环特征平面的法向量,ρ1和d1分别为位错环初始密度和尺寸。

[0045]

将三项强化机制的计算结果进行处理与数据分析。

[0046]

最后,进一步可以通过调控元素含量,从而调控晶格畸变特征,同时预测元素含量的变化对各硬化项的影响。

[0047]

有益效果

[0048]

本发明提出一种含缺陷结构高熵合金强度预测的方法,考虑位错环缺陷与严重晶格畸变效应实现高熵合金强度的预测,该方法基于扎实的理论基础、清晰的建模过程和明确的物理意义。

[0049]

本发明以基础组元为fenimncr的高熵合金为例,采用位错环缺陷的实验数据,通过预测方法中的强度模型对位错环演化和强度的定性定量关系计算,结果与实验吻合良好,从而量化材料中的位错环缺陷对性能的影响,为高熵合金进一步服役提供理论指导。

[0050]

本发明通过调控各元素的含量可以改变三项机制的贡献占比,从而进行初步的成分和性能预测,以基础组元为fenimncr的高熵合金为例,并可为其他组元高熵合金的设计提供理论指导,具有良好的应用前景。

附图说明

[0051]

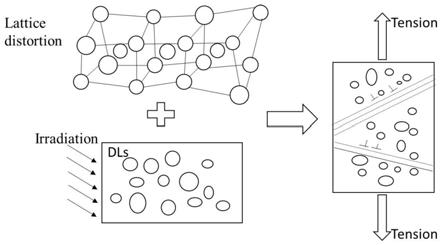

图1是考虑位错、位错环和晶格畸变效应的高熵合金模型示意图。

[0052]

图2是(a)不同密度的位错环的拉伸应力应变曲线,(b)加工硬化率与应变关系,(c)拉伸过程中的位错密度演化,(d)强度模型计算的强度值与实验值对比关系,以及模型中各个强化机制对强度的贡献。

[0053]

图3是(a)不同cr元素含量对位错、位错环和晶格畸变强化贡献的影响,(b)三项强化机制对屈服强度的贡献比例。

具体实施方式

[0054]

以下结合附图1给出的一种含位错环缺陷高熵合金考虑位错,位错环和晶格畸变三种效应的模型示意图和具体实例,对其技术方案作进一步的阐述,本发明不仅限于以下实例,凡是利用本发明的设计思路都进入本发明的保护范围之内。

[0055]

位错主要是由于材料的加工制备以及服役等产生,作为材料塑性变形的表征;考虑fenimncr高熵合金在服役时产生的主要缺陷位错环,是材料硬化的主要来源;晶格畸变是高熵合金由于组成元素的尺寸和模量失配产生的固有特征,对材料力学性质有强化作用。

[0056]

具体步骤:通过收集fenimncr高熵合金的位错环实验数据,位错环的特征参数如表2。

[0057]

表2不同服役下的位错环尺寸及密度

[0058][0059]

本发明方法中所涉及到的物理参数如表3。

[0060]

表3各类物理参数

[0061][0062]

对fenimncr高熵合金在加载应变率为2.8

×

10

‑4s

‑1条件下模拟加载。材料的平均晶粒尺寸为35μm,初始位错密度为5

×

10

14

m

‑2,高熵合金中晶格畸变效应是强化机制的重要组成部分。通过拟合不同位错环尺寸和密度的相关实验数据,得到位错相互作用的强度系数h

n

=0.02,位错环强度系数h

d

=0.035。得到图2(a)的不同缺陷情况下高熵合金fenimncr的应力

‑

应变曲线,证明随着辐照剂量增加,位错环尺寸和密度变大,对屈服应力和流动应力的影响增大。随着不同剂量下位错环尺寸和密度变化,位错环影响位错密度的演化,从而影响硬化率,如图2(b,c)所示。另一方面,这一结果显示在含缺陷情况下的抗塑性变形能力有了一定的提高。图2(d)是从图2(a)中获取的屈服应力结果与实验结果对比情况,预测结果与实验结果吻合良好。因此,本发明对含位错环缺陷的fenimncr高熵合金强度预测精度较好。

[0063]

另外高熵合金严重的晶格畸变效应的影响与不同的原子半径和剪切模量有关,并且与每个主元的浓度密切相关,所以不同主元的浓度变化对fenimncr高熵合金力学性能有显著的影响,需要预测力学性能较好的高熵合金中各元素的含量。假设cr元素的浓度为x,fe,ni,mn的浓度均为(1

‑

x)/3,中,得到293k时不同位错环情况下三种强化机制对屈服应力的贡献,如图3(a)。发现当cr原子浓度从0.1增加到0.85,由于平均原子尺寸失配δr

ave

和平均模量失配δμ

ave

随cr元素的含量显著改变,晶格畸变强化对屈服应力的贡献非常显著。由于cr的剪切模量大于合金中其他元素的剪切模量,因此,合金的剪切模量取决于cr分数的变化趋势,cr分数为0.65时,晶格畸变强化贡献最大。随着cr分数的增加,位错强化和位错环强化的贡献也逐渐增强,如图3(a)所示。然而,在fenimncrx高熵合金中位错环强化对屈

服应力的贡献是不同的,这是由于在不同服役状态下位错环的密度和大小不同。三种强化机制对fenimncrx屈服应力的影响比例,如图3(b)所示。由此,本发明可以预测改变元素含量后的含位错环缺陷的fenimncr高熵合金强度,从而对其的设计提供指导,降低材料制备成本。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1