针对小裂纹的裂纹扩展速率模型以及对钛合金材料进行裂纹扩展速率建模的方法

1.本发明涉及增材制造钛合金材料领域,具体地涉及一种针对小裂纹的裂纹扩展速率模型以及对钛合金材料进行裂纹扩展速率建模的方法。

背景技术:

2.金属材料的增材制造是一种基于逐层堆覆累积工艺的金属部件制造技术。与传统制造相比,它可以在较短的设计及制造周期内按需制造具有复杂几何形状的结构部件。其中电弧增材制造可实现近净形定向能量沉积的制造,与使用激光等热源的其他增材技术相比,电弧增材具有更高的材料沉积速率和更低的工艺成本。

3.近年来,利用电弧增材技术制造零部件可以满足大型钛合金零件的制造和维修需求,并作为传统制造的替代品已受到越来越多的关注。疲劳损伤是导致金属材料在工程应用中失效的主要原因之一。为了充分了解电弧增材ti

‑ꢀ

6al

‑

4v合金的疲劳破坏机理,有必要研究其疲劳裂纹扩展行为。已有研究表明,由于电弧增材材料独特的微观结构,其疲劳裂纹扩展行为与传统的铸造和锻造合金不同。金相实验表明,电弧增材ti

‑

6al

‑

4v材料的晶粒尺寸可能很大且高度不均匀。电弧增材ti

‑

6al

‑

4v材料中裂纹在早期扩展阶段时的尺寸可与晶粒尺寸相当且裂纹在单个晶粒内的扩展时间相对较长,属于小裂纹扩展,其扩展机制与长裂纹的扩展行为不同。目前很少有研究者对电弧增材 ti

‑

6al

‑

4v合金的晶粒内疲劳裂纹扩展行为进行研究,且如何更准确的对小裂纹的裂纹扩展速率建模也是目前的研究难点。

技术实现要素:

4.为了解决上述现有技术的不足,本发明提出了一种针对小裂纹的裂纹扩展速率模型建模方法,其能够对增材材料的小裂纹扩展速率进行建模,从而方便对电弧增材ti

‑

6al

‑

4v合金的晶粒内疲劳裂纹扩展行为进行研究。

5.具体地,本发明提供一种针对小裂纹的裂纹扩展速率模型,其包括以下步骤:

6.s1、建立初步的小裂纹扩展速率模型,模型表达式如下:

7.da/dn=a(φ

′

m

φ

′

c

σ

ym

)

n

8.其中,a,n均为材料参数,利用疲劳实验数据进行确定,σ

ym

为局部屈服强度,φ

′

m

,φ

′

c

分别是考虑形状因子的单调裂纹尖端张开位移和循环裂纹尖端张开位移;φ

′

m

,φ

′

c

的表达式分别如下:

9.φ

′

m

=y2φ

m

10.和

11.φ

′

c

=y2φ

c

12.其中,y是裂纹几何修正因子,其遵循应力强度因子中定义的格式;采用单调裂纹尖端张开位移φ

m

和循环裂纹尖端张开位移φ

c

计算公式得到φ

′

m

,φ

′

c

的表达式,单调裂纹

尖端张开位移φ

m

和循环裂纹尖端张开位移φ

c

的表达式如下:

[0013][0014]

和

[0015][0016]

其中,σ

max

为试件所受最大应力;σ

ys

为宏观屈服强度;a为裂纹长度;r 为应力比;e

′

为有效杨氏模量,e

′

的定义为:

[0017][0018]

其中,v为泊松比,e为杨氏模量;

[0019]

s2、确定局部屈服强度σ

ym

,其中,局部屈服强度σ

ym

的计算公式如下所示:

[0020][0021]

其中,σ

f

为疲劳极限;a为裂纹长度;d为平均晶粒尺寸;σ

ys

为宏观屈服强度;系数κ反映小裂纹在单个晶粒内裂纹扩展抵抗力的变化率,系数κ的值由材料微观结构抵抗位错滑移的能力决定;

[0022]

s3、对建立的初步的小裂纹扩展速率模型进行修正,将局部屈服强度σ

ym

代入小裂纹扩展速率模型中,得到修正后的小裂纹扩展速率模型如下:

[0023][0024]

且

[0025][0026]

优选地,步骤s3中的局部屈服强度σ

ym

为控制局部屈服行为的微观参数,局部屈服强度根据裂纹的大小和晶粒大小而变化;小裂纹开始时的局部屈服强度σ

ym

的值为疲劳极限,随着裂纹长度的增加,裂纹尖端塑性区的尺寸和塑性区内晶粒的数量会增加,使得局部屈服强度σ

ym

从较低的疲劳极限值σ

f

单调增大到宏观屈服强度值σ

ys

。

[0027]

优选地,本发明还提供一种利用上述的针对小裂纹的裂纹扩展速率模型对钛合金材料进行裂纹扩展速率建模的方法,其包括以下步骤:

[0028]

s1、对2个电弧增材ti

‑

6al

‑

4v合金材料试件进行原位疲劳实验,得到 a

‑

n实验数据,并计算得到裂纹扩展速率da/dn数据值;

[0029]

s2、基于材料微观结构特征及力学特性并结合疲劳实验数据,确定模型中杨氏模量e、平均晶粒尺寸d、局部屈服强度σ

ym

、裂纹几何修正因子y及参数a和n的值,具体步骤如下:

[0030]

s21、对钛合金材料试件进行拉伸试验,获得材料的杨氏模量和屈服强度分别为e=96gpa和σ

ys

=920mpa,在本试验中由于疲劳试件处于平面应力状态,故e

′

=96gpa;

[0031]

s22、利用金相显微镜对电弧增材ti

‑

6al

‑

4v合金材料金相试件进行检验以获得材料的晶粒尺寸的分布,得到其平均晶粒尺寸为d=448.75μm;

[0032]

s23、裂纹的几何修正因子y2为:

[0033][0034]

其中,b是钛合金材料疲劳试件的宽度,在本试验中试件宽度b= 2.5mm,;

[0035]

s24、确定ti

‑

6al

‑

4v合金材料试件局部屈服强度,ti

‑

6al

‑

4v合金材料试件的疲劳极限σ

f

=441.6mpa,系数κ=1.25,局部屈服强度σ

ym

表达式为:

[0036][0037]

s25、基于步骤s1中的原位疲劳实验得到的数据,并利用步骤s21

‑

s24 中确定的各参数,将a

‑

n实验数据转换为φ

′

m

φ

′

c

σ

ym

‑

da/dn数据并绘制于双对数坐标系下,对数据进行基于最小二乘法的线性回归拟合,得到疲劳裂纹扩展模型的材料参数(lna,n),拟合材料参数(lna,n)的平均值和协方差矩阵为μ=(

‑

4.151,1.586)和得到参数a和n的最优值;

[0038]

s3、将步骤s2计算得到的各参数值代入步骤s1中的小裂纹扩展速率模型中,得到最终的电弧增材钛合金材料的小裂纹扩展速率模型为:

[0039][0040]

且

[0041][0042]

和

[0043][0044]

其中,在本疲劳实验中,σ

max

=476.19mpa;r=0.1。

[0045]

优选地,步骤s1具体为:对电弧增材ti

‑

6al

‑

4v合金材料进行原位疲劳实验,并利用扫描电镜观测裂纹扩展行为,通过对试件施加应力比r=0.1,最大力f

max

=1kn,频率为5hz的正弦波型循环载荷,利用扫描电镜记录不同加载循环周期时试件上裂纹的状态,之后

利用扫描电镜图像获得裂纹长度 a,结合对应的循环周次n,得到试件的a

‑

n数据;之后利用a

‑

n曲线上的每相邻两点即可计算出裂纹扩展速率da/dn数据值。

[0046]

优选地,步骤s1中钛合金材料使用电弧增材系统制造ti

‑

6al

‑

4v合金块,在锻造ti

‑

6al

‑

4v基板上采用冷金属过渡电弧焊模式制备ti

‑

6al

‑

4v合金块。

[0047]

优选地,具体步骤为:首先利用增材驱动软件根据所要制备合金块的形状进行路径规划;然后,六轴机器人根据所规划的增材路径带动焊机运动,通过添加ti

‑

6al

‑

4v丝材,焊机在机器人的带动下,基于逐层堆覆的原理,实现待制备试件的由线

‑

面

‑

体逐渐成形出金属部件的过程;此处电弧电流为 150a,焊丝进给速度为2m/min,焊枪行进速度为4m/min,层与层垂直构建间隔为5mm,制备出的ti

‑

6al

‑

4v合金块的几何尺寸为300mm

×

250mm

×

20m。

[0048]

优选地,对ti

‑

6al

‑

4v合金进行机加工得到多个几何形状呈犬骨形的疲劳试件,试件中心宽度为2.5mm,试件中心加工出一个深度为0.085mm,宽度为0.2mm的单槽口,可以使试件上裂纹的近似传播方向垂直于构造方向和沉积方向;为了便于扫描电镜成像,对试件表面进行打磨抛光,使得试件的最终厚度为0.85mm。

[0049]

与现有技术相比,本发明的有益效果如下:

[0050]

本发明通过考虑小裂纹扩展行为受局部屈服强度变化的影响,提供一种针对小裂纹的裂纹扩展速率模型建模方法,并基于电弧增材ti

‑

6al

‑

4v合金原位疲劳试验数据,建立了电弧增材ti

‑

6al

‑

4v合金材料的小裂纹扩展速率模型。之后可以基于此模型建立从微观小裂纹、物理小裂纹到长裂纹整个过程的多尺度疲劳裂纹扩展速率模型。

附图说明

[0051]

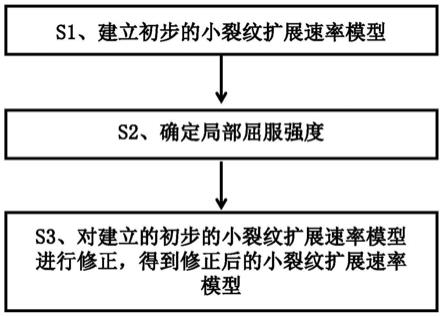

图1为本发明的针对小裂纹的裂纹扩展速率模型的建模方法;

[0052]

图2为本发明的对增材钛合金小裂纹进行建模的方法流程示意图;

[0053]

图3为本发明的ti

‑

6al

‑

4v合金材料疲劳实验试件结构示意图;

[0054]

图4为不同的加载循环次数n下利用扫描电镜图像获得的裂纹长度a的示意图;

[0055]

图5为本发明中试样拉伸实验的实验数据;

[0056]

图6a

‑

图6c为利用金相显微镜观测金相试件以获得晶粒尺寸分布的示意图;

[0057]

图7为晶粒尺寸分布的直方图;

[0058]

图8为本发明实施例中电弧增材ti

‑

6al

‑

4v合金材料的局部屈服强度σ

ym

;

[0059]

图9为本发明实施例中材料参数(lna,n)拟合均值和95%置信范围的结果示意图;

[0060]

图10为本发明的裂纹扩展速率的实验数据和预测结果示意图;

[0061]

图11为本发明的对比提出模型、未进行几何校正的参考模型和进行几何校正的参考模型在对数坐标系拟合下的误差平方和示意图。

具体实施方式

[0062]

以下,参照附图对本发明的实施方式进行说明。

[0063]

本发明提供一种针对小裂纹的裂纹扩展速率模型,如图1所示,包括以下步骤:

[0064]

s1、建立初步的小裂纹扩展速率模型,模型表达式如下:

[0065]

da/dn=a(φ

′

m

φ

′

c

σ

ym

)

n

[0066]

其中,a,n均为材料参数,利用疲劳实验数据进行确定,σ

ym

为局部屈服强度,φ

′

m

,

φ

′

c

分别是考虑形状因子的单调裂纹尖端张开位移和循环裂纹尖端张开位移;φ

′

m

,φ

′

c

的表达式分别如下:

[0067]

φ

′

m

=y2φ

m

[0068]

和

[0069]

φ

′

c

=y2φ

c

[0070]

其中,y是裂纹几何修正因子,其遵循应力强度因子中定义的格式;采用dugdale提出的单调裂纹尖端张开位移φ

m

和循环裂纹尖端张开位移φ

c

计算公式得到φ

′

m

,φ

′

c

的表达式:

[0071][0072]

和

[0073][0074]

其中,σ

max

是试件所受最大应力;σ

ys

是宏观屈服强度;a是裂纹长度;r 是应力比;e

′

是有效杨氏模量,e

′

的定义为:

[0075][0076]

其中,ν是泊松比,e是杨氏模量;

[0077]

s2、确定局部屈服强度σ

ym

,其中,局部屈服强度σ

ym

的计算公式如下所示:

[0078][0079]

其中,σ

f

为疲劳极限;a为裂纹长度;d为平均晶粒尺寸;σ

ys

为宏观屈服强度;系数κ反映小裂纹在单个晶粒内裂纹扩展抵抗力的变化率,系数κ的值由材料微观结构抵抗位错滑移的能力决定;

[0080]

s3、对建立的初步的小裂纹扩展速率模型进行修正,将局部屈服强度σ

ym

代入小裂纹扩展速率模型中,得到修正后的小裂纹扩展速率模型如下:

[0081][0082]

且

[0083][0084]

优选地,局部屈服强度σ

ym

为控制材料局部屈服行为的微观参数,局部屈服强度根据裂纹的大小和晶粒大小而变化,小裂纹开始时的局部屈服强度σ

ym

的值为疲劳极限,随着裂纹长度的增加,裂纹尖端塑性区的尺寸和塑性区内晶粒的数量会增加,局部屈服强度σ

ym

从较低的疲劳极限值σ

f

单调增大到宏观屈服强度值σ

ys

。

[0085]

实际应用中,本发明还提供一种利用上述的针对小裂纹的裂纹扩展速率模型对钛合金材料进行裂纹扩展速率建模的方法,其包括以下步骤:

[0086]

s1、对2个电弧增材ti

‑

6al

‑

4v合金材料试件进行原位疲劳实验,得到 a

‑

n实验数据,并计算得到裂纹扩展速率da/dn数据值;

[0087]

s2、基于材料微观结构特征及力学特性并结合疲劳实验数据,确定模型中杨氏模量e、平均晶粒尺寸d、局部屈服强度σ

ym

、裂纹几何修正因子y及参数a和n的值,具体步骤如下:

[0088]

s21、对钛合金材料试件进行拉伸试验,获得材料的杨氏模量和屈服强度分别为e=96gpa和σ

ys

=920mpa,本专利中疲劳试件处于平面应力状态,故 e

′

=96gpa;

[0089]

s22、利用金相显微镜对电弧增材ti

‑

6al

‑

4v合金材料金相试件进行检验以获得材料的晶粒尺寸的分布,得到其平均晶粒尺寸为d=448.75μm;

[0090]

s23、裂纹的几何修正因子y2为:

[0091][0092]

其中b是钛合金材料疲劳试件的宽度,在本专利中b=2.5mm;

[0093]

s24、确定ti

‑

6al

‑

4v合金材料试件局部屈服强度,ti

‑

6al

‑

4v合金材料试件的疲劳极限σ

f

=441.6mpa,系数κ=1.25,局部屈服强度σ

ym

表达式为:

[0094][0095]

s25、基于步骤s1中的原位疲劳实验得到的数据,并利用步骤s21

‑

s24 中确定的各参数,将a

‑

n实验数据转换为φ

′

m

φ

′

c

σ

ym

‑

da/dn数据并绘制于双对数坐标系下,对数据进行基于最小二乘法的线性回归拟合,得到疲劳裂纹扩展模型的材料参数(lna,n),拟合参数(lna,n)的平均值和协方差矩阵为μ= (

‑

4.151,1.586)和得到参数a和n的最优值;

[0096]

s3、将步骤s2计算得到的各参数值代入步骤s1中的小裂纹扩展速率模型中,得到最终的电弧增材钛合金材料的小裂纹扩展速率模型为:

[0097][0098]

且

[0099][0100]

和

[0101][0102]

其中,对于本次疲劳实验中,σ

max

=476.19mpa;r=0.1。

[0103]

具体实施例

[0104]

本发明还提供一种基于上述模型的增材制造钛合金材料的小裂纹建模方法,如图2所示,其包括以下步骤:

[0105]

s1、对2个电弧增材ti

‑

6al

‑

4v合金材料进行原位疲劳实验,并利用扫描电镜观测裂纹扩展行为,通过对试件施加应力比r=0.1,最大力f

max

= 1kn,频率为5hz的正弦波型循环载荷,利用扫描电镜记录不同加载循环周期时试件上裂纹的状态,之后利用扫描电镜图像获得裂纹长度a,结合对应的循环周次n,得到试件的a

‑

n数据;之后利用a

‑

n曲线上的每相邻两点即可计算出裂纹扩展速率da/dn数据值。

[0106]

步骤s1中钛合金材料使用电弧增材系统制造ti

‑

6al

‑

4v合金块,在锻造 ti

‑

6al

‑

4v基板上采用冷金属过渡电弧焊模式制备ti

‑

6al

‑

4v合金块;首先利用增材驱动软件根据所要制备合金块的形状进行路径规划,然后六轴机器人根据所规划的增材路径带动焊机运动,通过添加ti

‑

6al

‑

4v丝材,焊机在机器人的带动下,基于逐层堆覆的原理,实现待制备试件的由线

‑

面

‑

体逐渐成形出金属部件的过程;此处电弧电流为150a,焊丝进给速度为2m/min,焊枪行进速度为4m/min,层与层垂直构建间隔为5mm,制备出的ti

‑

6al

‑

4v合金块的几何尺寸为300mm

×

250mm

×

20m。

[0107]

试验时,对ti

‑

6al

‑

4v合金进行机加工出多个几何形状呈犬骨形的疲劳试件100,如图3所示,试件中心宽度为2.5mm,试件中心设置有一个深度为 0.085mm,宽度为0.2mm的单槽口101,可以使试件上裂纹的近似传播方向垂直于构造方向和沉积方向;为了便于扫描电镜成像,对试件表面进行打磨抛光,使得试件的最终厚度为0.85mm。

[0108]

从电弧增材材料的顶部沉积层(x

‑

y截面)提取的样品的微观结构看,该材料由许多具有α+β结构的β柱状晶粒组成。α相在β晶界处成核,并形成了晶界α(α

gb

)的结构。α层继续生长形成了从α

gb

到β晶粒内部的α集束。集束是层状的微观结构,由平行的α层组成,并由β基体隔开。在晶粒内部,α在较高的冷却速率下以网篮状形态在β晶粒内成核。

[0109]

图4给出了在不同的加载循环次数n下利用扫描电镜图像获得的裂纹长度a的示意图。若裂纹是在疲劳测试过程中发生分支,则使用主裂纹的长度作为裂纹长度。

[0110]

s2、建立小裂纹扩展速率模型,具体步骤如下:

[0111]

s21、建立初步的小裂纹扩展速率模型,模型表达式如下:

[0112]

da/dn=a(φ

′

m

φ

′

c σ

ym

)

n

[0113]

其中a,n均为材料参数,利用疲劳实验数据进行确定,σ

ym

为局部屈服强度,φ

′

m

,φ

′

c

分别是考虑形状因子的单调裂纹尖端张开位移和循环裂纹尖端张开位移;φ

′

m

,φ

′

c

的表达式分别如下:

[0114]

φ

′

m

=y2φ

m

[0115]

和

[0116]

φ

′

c

=y2φ

c

[0117]

其中,y是裂纹几何修正因子,其遵循应力强度因子中定义的格式;采用dugdale提出的单调裂纹尖端张开位移φ

m

和循环裂纹尖端张开位移φ

c

计算公式得到φ

′

m

,φ

′

c

的表达式:

[0118][0119]

和

[0120][0121]

其中,σ

max

是试件所受最大应力;σ

ys

是宏观屈服强度;a是裂纹长度;r 是应力比;e

′

是有效杨氏模量,e

′

的定义为:

[0122][0123]

其中,v是泊松比,e是杨氏模量;

[0124]

s22、确定局部屈服强度σ

ym

,其中,局部屈服强度σ

ym

的计算公式如下所示:

[0125][0126]

其中,σ

f

为疲劳极限;a为裂纹长度;d为平均晶粒尺寸;σ

ys

为宏观屈服强度;系数κ反映小裂纹在单个晶粒内裂纹扩展抵抗力的变化率,系数κ的值由材料微观结构抵抗位错滑移的能力决定;

[0127]

s23、对建立的初步的小裂纹扩展速率模型进行修正,将局部屈服强度σ

ym

代入小裂纹扩展速率模型中,得到修正后的小裂纹扩展速率模型如下:

[0128][0129]

且

[0130][0131]

s3、基于材料微观结构特征及力学特性并结合疲劳实验数据,确定模型中杨氏模量e、平均晶粒尺寸d、局部屈服强度σ

ym

、裂纹几何修正因子y及参数a和n的值,具体步骤如下:

[0132]

根据astm e8/e8m标准,使用试件进行拉伸试验以获得宏观机械性能。试样的实验数据如图5所示。材料的杨氏模量和屈服强度分别为e= 96gpa和σ

ys

=920mpa,本专利中疲劳试件处于平面应力状态,故 e

′

=96gpa。

[0133]

局部屈服强度σ

ym

的公式中需要电弧增材ti

‑

6al

‑

4v材料的晶粒尺寸。对一个金相试件进行金相显微镜观测以获得晶粒尺寸的分布。试样的整体图像如图6a所示,其中图6a中用红色框框出的区域被放大以例示晶粒尺寸测定流程,如图6b所示。图6c展示了用数字

标记的识别出的晶粒以及轮廓线勾勒出的边界。材料每个晶粒的直径定义为其当量圆的直径。通过测量试件的各个区域,可以估算出晶粒尺寸的分布。材料晶粒直径在82.80μm至 937.23μm的范围内,并且平均晶粒尺寸为448.75μm。晶粒尺寸分布的直方图如图7所示。

[0134]

在本专利中,参考具有相似微观结构的增材材料ti

‑

6al

‑

4v材料的力学性能,确定此处研究的电弧增材ti

‑

6al

‑

4v材料的疲劳极限为σ

f

= 441.6mpa。系数κ=1.25,这意味着当裂纹扩展长度达到晶粒尺寸d时,σ

ym

增加到σ

f

的1.25倍,即导致α+β集束发生位错所需的驱动力比使α晶体产生裂纹的驱动力大1.25倍。

[0135]

使用上述参数,计算出的材料的局部屈服强度σ

ym

如图8所示。裂纹长度从微观小裂纹到物理小裂纹和长裂纹阶段的转变点约为所研究材料的晶粒直径d的4~5倍。

[0136]

本实施例中,待研究裂纹的几何修正因子y2为

[0137][0138]

其中,b=2.5mm是专利中试件的宽度。

[0139]

根据步骤s1中的原位疲劳实验得到的数据,并利用上述各个步骤确定的参数,将a

‑

n实验数据转换为φ

′

m

φ

′

c

σ

ym

‑

da/dn数据并绘制于双对数坐标系下,对数据进行基于最小二乘法的线性回归拟合,得到疲劳裂纹扩展模型的材料参数(lna,n),拟合参数(lna,n)的平均值和协方差矩阵为μ= (

‑

4.151,1.586)和平均拟合和95%置信范围的结果分别在图9中以实线和虚线显示。

[0140]

实验设定的载荷应力比r=0.1,且专利中试件所受的最大应力σ

max

=476.19mpa

[0141]

s4、将步骤s3计算得到的所有参数值及参数a和n的最优值代入步骤 s2中的小裂纹扩展速率模型中,得到最终的小裂纹扩展速率模型。

[0142]

为了验证所提出模型的有效性,将本专利所提出的模型与现有存在的参考模型和加了几何因子修正的参考模型进行比较。裂纹扩展速率da/dn随裂纹长度a变化的实验数据和预测结果如图10所示。三种模型在相同裂纹长度下的预测结果不同。尤其是当a>0.6mm时,所提出的模型预测的裂纹扩展速率比其他两个更高。对比本专利提出的小裂纹模型、未进行几何校正的参考模型和进行几何校正的参考模型在对数坐标系拟合下的误差平方和 (sse)如图11所示,较小的sse值表示较好的拟合性能。在这种情况下,就sse而言,本发明提出的模型要优于其他两种模型,该模型的拟合性能比参考模型提高了11%。图10和图11中,a模型为本专利提出的模型,b模型为现有存在的参考模型,c模型为进行了几何校正的参考模型。

[0143]

以上所述的实施例仅是对本发明的优选实施方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1