飞行器防热瓦缝隙结构及设计方法、防热瓦与流程

1.本发明涉及高超声速飞行器设计与热防护技术领域,尤其涉及一种飞行器防热瓦缝隙结构及设计方法、防热瓦。

背景技术:

2.目前,航天飞机等复杂高超声速飞行器主要选用安装防热瓦作为气动热防护的主要手段。由于热膨胀、气动载荷、装配公差等因素,不可避免地会在防热瓦连接处出现微台阶、缝隙等过渡区域。而缝隙流动伴随的激波/边界层干扰、分离再附、层流到湍流的提前转捩等现象,使得缝隙处气动热环境极为恶劣。研究结果表明:防热瓦缝隙局部高热流区主要集中在t型缝的迎风侧壁(如图1所示),其峰值热流可达当地无干扰热流值的十几至二十倍。一方面,若设计余量不足,可能造成局部结构被烧坏,进而威胁到整个飞行器的安全;另一方面,若一味增加热防护系统的设计余量,则会减少飞行器的有效载荷,降低飞行器的性能。

3.因此,针对以上不足,需要提供一种针对高超声速飞行器防热瓦缝隙局部高热流问题的有效手段。

技术实现要素:

4.(一)要解决的技术问题

5.本发明要解决的技术问题是解决现有技术中防热瓦的t型缝迎风侧壁气动热环境恶劣,存在局部峰值热流过高的问题。

6.(二)技术方案

7.为了解决上述技术问题,本发明提供了一种飞行器防热瓦缝隙结构,该缝隙结构包括t型缝,所述t型缝交接处的迎风侧壁顶部设有导流槽,所述导流槽的槽底面呈曲面,深度沿所述流向缝的方向逐渐减小;所述飞行器防热瓦缝隙结构的边缘处均设有倒角。

8.优选地,所述导流槽的曲面半径不小于所述t型缝中流向缝的宽度的一半。

9.优选地,所述导流槽的槽底面呈圆柱面,且所述圆柱面的轴线与防热瓦上表面所成夹角α取值范围为30

°

~45

°

。

10.优选地,所述导流槽起始的深度根据所述流向缝内主冲击气流的气流偏折角β及气流滞止点位置确定,且最大不超过所述导流槽的槽底面的曲面半径。

11.本发明还提供了一种飞行器防热瓦缝隙结构设计方法,该方法包括如下步骤:

12.s1、对防热瓦缝隙结构的t型缝开展气动热环境数值模拟计算,得出第一计算结果,确定t型缝局部高热流区位置、尺寸及流向缝内主冲击气流的气流偏折角β和气流滞止点位置;

13.s2、根据所述第一计算结果,在t型缝交接处的迎风侧壁顶部开设导流槽,导流槽的槽底面呈曲面,深度沿流向缝的方向逐渐减小,导流槽边缘均设置倒角;

14.s3、对开设所述导流槽后的t型缝开展气动热环境数值模拟计算,得出第二计算结

果;

15.s4、根据所述第二计算结果,对到所述导流槽的角度、深度及边缘倒角进行修正;

16.s5、对修正后的t型缝开展气动热数值模拟计算;若热流分布从防热瓦上表面平滑过渡至t型缝内,则结束迭代,否则以步骤s5的计算结果更新所述第二计算结果并返回步骤s4,继续进行修正,重复迭代以获取最优外形。

17.优选地,所述步骤s2中,开设所述导流槽时,令所述导流槽的曲面半径不小于所述t型缝中流向缝的宽度的一半。

18.优选地,所述步骤s2中,开设所述导流槽时,令所述导流槽的槽底面呈圆柱面,且所述圆柱面的轴线与防热瓦上表面所成夹角α取值范围为30

°

~45

°

。

19.优选地,所述步骤s1中,开展气动热环境数值模拟计算时,采用有限体积法求解三维ns方程的高超声速气动热数值计算方法与流场显示方法,得出t型缝局部高热流区位置、尺寸,t型缝中流向缝中心线截面压力、密度与流线分布,进而确定t型缝的迎风壁上气流滞止点位置与流向缝内的气流偏折角β。

20.优选地,所述步骤s2中,根据所述第一计算结果确定的气流滞止点位置和气流偏折角β,设置所述导流槽起始的深度及所述圆柱面的轴线与防热瓦上表面所成夹角α,且所述导流槽起始的深度最大不超过所述导流槽的槽底面的曲面半径。

21.本发明还提供了一种飞行器防热瓦,具有如上述任一项所述的飞行器防热瓦缝隙结构,或采用如上述任一项所述的飞行器防热瓦缝隙结构设计方法设计防热瓦缝隙结构。

22.(三)有益效果

23.本发明的上述技术方案具有如下优点:本发明提供了一种飞行器防热瓦缝隙结构及设计方法、防热瓦,本发明根据缝隙流动的特征以及t型缝迎风侧壁高气动加热的主要机理,结合几何参数变量对其气动加热的影响规律,提出了通过凹陷的导流槽大幅降低t型缝迎风侧壁局部高气动加热的“三维倒角”构型,可有效降低高超声速飞行器外表面防热瓦缝隙局部高气动加热,进一步提升飞行器性能。

附图说明

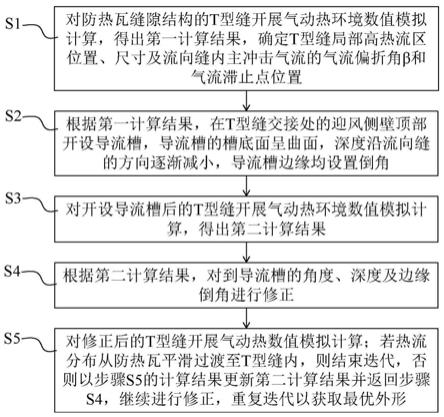

24.图1是一组平板t型缝模型气动热数值计算热流云图(单位kw/m2);

25.图2(a)是常规t型缝外形局部放大图;

26.图2(b)是图2(a)的气动热数值计算热流云图(单位kw/m2);

27.图3(a)是常规t型缝中流向缝内二维流线图,其中β为气流偏折角,并在图中标出了气流滞止点;

28.图3(b)是本发明实施例中构建“三维倒角”的示意图;

29.图3(c)是给出了以气流滞止点为圆柱中心的二维切削示意图;

30.图3(d)本发明实施例中一种飞行器防热瓦缝隙结构示意图;

31.图4是本发明实施例中图3(d)所示缝隙结构的高超声速气动热计算热流云图(单位kw/m2);

32.图5(a)是常规t型缝在边缘倒角半径为r=0.1mm时的高超声速气动热计算热流云图;

33.图5(b)是常规t型缝在边缘倒角半径为r=0.3mm时的高超声速气动热计算热流云

图;

34.图5(c)是常规t型缝在边缘倒角半径为r=0.5mm时的高超声速气动热计算热流云图;

35.图6是本发明实施例中图3(d)所示缝隙结构与图5(a)至图5(c)所示常规t型缝迎风侧壁中心线上热流对比图;

36.图7是本发明实施例中一种飞行器防热瓦缝隙结构设计方法步骤示意图。

具体实施方式

37.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

38.如图1至图2(b)所示,本发明利用现有技术中的气动热数值模拟手段(包括采用有限体积法、数值离散求解三维ns方程组而开发的气体流动计算程序等)对常规t型缝的气动热环境进行了研究。如图1所示,采用钝前缘平板为载体,在其上表面生成一组常规t型缝,单个t型缝结构如图2(a)所示,t型缝包括“|”型的流向缝(也即竖缝)与“—”型的迎风侧缝(也即横缝),流向缝的端部与迎风侧缝连通,且流向缝指向迎风侧壁(t型缝的流向缝与迎风侧缝缝宽3mm、边缘倒角1mm),采用高精度数值计算方法对其开展气动热数值计算,结果如图1和图2(b)所示,可见t型缝峰值加热区域集中在迎风侧壁顶部(也即防热瓦与外界流场接触的一侧)区域,根据流动机理可知,其严重的气动加热主要由于t型缝迎风侧壁前部存在的流向缝,一方面流向缝使得来流可下探并保持相当的速度冲击t型缝迎风侧壁,另一方面因为流向缝物面边界的边界层效应,使得仅t型缝迎风侧壁顶部区域存在严重的气动加热。

39.如图3(a)至图6所示,本发明实施例提供的一种飞行器防热瓦缝隙结构包括t型缝,其中t型缝(流向缝与迎风侧缝)交接处的迎风侧壁顶部设有(凹陷的)导流槽,导流槽对应t型缝中的流向缝,如图3(d)所示,导流槽的槽底面呈曲面,且导流槽的深度沿流向缝的方向逐渐减小,使导流槽呈斜向,导流槽的导流方向与流向缝的方向共面,用于为进入流向缝的来流气流导向,减少来流对迎风侧壁上部的冲击。飞行器防热瓦缝隙结构的边缘处均设有倒角,确保导流槽与防热瓦外壁之间平滑过渡。如图4至图5(c)所示,相同热流标尺下,此采取“三维倒角”的飞行器防热瓦缝隙结构外形在迎风侧壁无局部高热流区,有效降低了气动加热量。

40.现有技术中,为避免流向缝边界层外气流的强烈冲击,一般对迎风侧缝采用二维倒角的“削边”方式降低气动加热,但实际上该方案对减少气动加热的贡献非常有限,且倒角半径过大可能会使飞行器表面整体粗糙度大幅提升,致使壁面附近边界层内扰动增大而提前转捩,增大飞行器整体的气动加热,影响飞行器性能。本发明采用在流向缝的前方(也即来流流场冲击的一侧)顶部开设导流槽,采取“三维倒角”的构型,可有效避免t型缝迎风侧的高气动加热,从而解决高超声速飞行器防热瓦缝隙局部高热流问题,填补了现有技术的空白。

41.优选地,为确保导流槽的导流效果,导流槽的曲面半径不小于t型缝中流向缝的宽

度的一半。

42.优选地,如图3(a)至图3(d)所示,本发明提供的飞行器防热瓦缝隙结构中的“三维倒角”构型可通过在流向缝与迎风侧缝交接处斜向切削圆柱来实现,即,导流槽的槽底面呈圆柱面,且圆柱面的轴线与防热瓦上表面构成夹角α。夹角α可由流向缝内来流(即主冲击气流)的气流偏折角β及气流滞止点位置确定,进一步地,圆柱面的轴线(即切削圆柱的轴线)与防热瓦上表面所成夹角α取值范围为30

°

~45

°

,更优选为30

°

~40

°

,切削圆柱后,在迎风侧壁顶部构成类圆锥状豁口。在一定范围内,切削圆柱的半径越大,切削后热流越低。

43.进一步地,导流槽起始的深度(即导流槽靠近流向缝一端的深度)可根据流向缝内主冲击气流的气流偏折角β及气流在迎风壁上形成的气流滞止点位置确定,气流滞止点位置为流向缝深度h、长度l及气流偏折角β的函数,气流偏折角β越大、气流滞止点越下探,相应的导流槽起始的深度也越深。切削圆柱的轴线与迎风侧壁的交点位置优选不高于气流滞止点,以确保切削后消除气流滞止点,从而有效减少来流下探对t型缝迎风侧的冲击。同时,为了避免引入新的扰动,导流槽起始的深度最大不应超过导流槽的槽底面的曲面半径。

44.流向缝内的主冲击气流的气流偏折角β及气流滞止点具体位置可利用现有技术中的气动热数值模拟手段计算获得,如图3(a)所示。以一与流向缝缝宽等距的圆柱体切除流向缝主冲击气流的遮挡,可确保主冲击气流能顺利通过该处,从而减少气动加热,如图3(b)至3(d)所示。

45.为进一步定量分析本发明降低气动加热的有效性,如图4至图6所示,本发明还开展了边缘(二维)倒角半径不同的常规t型缝与本发明提供的一种飞行器防热瓦缝隙结构的局部高气动加热数值模拟对比分析,图5(a)、图5(b)和图5(c)分别示出了常规t型缝在边缘倒角半径为r=0.1mm、0.3mm和0.5mm时的高超声速气动热计算热流云图,图3(d)示出了本发明提供的一种飞行器防热瓦缝隙结构,通过在t型缝迎风侧壁顶部切削圆柱实现,并进一步对切除后的外形边缘进行倒角,边缘倒角半径r=0.5mm,切削圆柱直径d与t型缝中流向缝的宽度相同(d=3mm),圆柱面的轴线与防热瓦上表面构成夹角α取值为30

°

,导流槽起始的深度根据流向缝内主冲击气流的气流偏折角β及气流滞止点位置确定,优选令圆柱面的轴线穿过气流滞止点,图4为图3(d)所示飞行器防热瓦缝隙结构的高超声速气动热计算热流云图。如图6所示,对仿真结果进行比较可知,常规二维倒角构型可降低t型缝迎风侧的气动加热,但效果不明显,即使将倒角半径增大至0.5mm,其峰值热流也仅降低了30.6%,而本发明提供的“三维倒角”构型则可有效避免t型缝迎风侧的高气动加热,相比边缘处倒角半径为r=0.1mm的常规t型缝,峰值热流降热高达73.9%。

46.如图7所示,本发明还提供了一种飞行器防热瓦缝隙结构设计方法,该设计方法具体包括如下步骤:

47.s1、对防热瓦缝隙结构的t型缝开展气动热环境数值模拟计算,得出第一计算结果,确定t型缝局部高热流区位置、尺寸及流向缝内主冲击气流的气流偏折角β和气流滞止点位置;

48.s2、根据第一计算结果,在t型缝交接处的迎风侧壁顶部开设导流槽,导流槽的槽底面呈曲面,深度沿流向缝的方向逐渐减小,导流槽边缘均设置倒角;

49.s3、对开设导流槽后的t型缝开展气动热环境数值模拟计算,得出第二计算结果;

50.s4、根据第二计算结果,对到导流槽的角度、深度及边缘倒角进行修正;

51.s5、对修正后的t型缝开展气动热数值模拟计算;若热流分布从防热瓦平滑过渡至t型缝内,则结束迭代,否则以步骤s5的计算结果更新第二计算结果并返回步骤s4,继续进行修正,重复迭代以获取最优外形。

52.如图6中椭圆区域内曲线所示,对于开设导流槽后的t型缝,其气动热数值模拟计算结果中,从防热瓦上表面平滑过渡至t型缝内的热流分布相对于二维边缘倒角显著降低,但可能出现新的峰值,为获得最优外形,可通过多次迭代开展气动热数值模拟计算与导流槽参数修正,对导流槽进行优化,当热流分布从防热瓦上表面平滑过渡至t型缝内,即图6所示椭圆区域内曲线变回光滑,可认为开设的导流槽达到最优,得到缝隙结构的最优外形。

53.优选地,步骤s2中,开设导流槽时,令导流槽的曲面半径不小于t型缝中流向缝的宽度的一半。

54.优选地,步骤s2中,开设导流槽时,令导流槽的槽底面呈圆柱面,即导流槽可用切削圆柱实现,且圆柱面的轴线与防热瓦上表面所成夹角α取值范围为30

°

~45

°

。

55.优选地,该设计方法采用有限体积法求解三维ns方程的高超声速气动热数值计算方法开展气动热环境数值模拟计算。

56.进一步地,步骤s1中,开展气动热环境数值模拟计算时,采用有限体积法求解三维ns方程的高超声速气动热数值计算方法与流场显示方法,得出t型缝局部高热流区位置、尺寸,t型缝中流向缝中心线截面压力、密度与流线分布,进而确定t型缝的迎风壁上气流滞止点位置与流向缝内的气流偏折角β。

57.更进一步地,步骤s2中,根据第一计算结果确定的气流滞止点位置和气流偏折角β,设置导流槽起始的深度及圆柱面的轴线与防热瓦上表面所成夹角α,即用于切削导流槽的切削圆柱的轴线角度,且导流槽起始的深度最大不超过导流槽的槽底面的曲面半径。

58.优选地,步骤s3至步骤s5中,以设计了三维倒角t型缝为输入条件,以采用有限体积法求解三维ns方程的高超声速气动热数值计算方法所得预示结果为依据,逐次迭代修正导流槽角度、深度及边缘倒角半径等外形参数,获取最优外形。进一步地,步骤s4在修正t型缝外形参数时,首先固定导流槽角度及边缘倒角半径,修正导流槽深度,其次为导流槽角度,最后为边缘倒角半径。

59.本发明还提供了一种飞行器防热瓦,具有如上述任一项实施方式所述的飞行器防热瓦缝隙结构,或采用如上述任一项实施方式所述的飞行器防热瓦缝隙结构设计方法设计其防热瓦缝隙结构。

60.最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1