机组汽水管道现场恒力及变力弹簧吊架安全状态评价方法与流程

1.本发明属于火力发电技术领域,尤其涉及一种机组汽水管道现场恒力及变力弹簧吊架安全状态评价方法。

背景技术:

2.随着电力行业的逐步发展,“上大压小”机组的增多,高参数大容量机组逐步成为火力发电的主力军。超超临界机组的建成将主蒸汽管道、再热蒸汽管道等四大管道内流体的物理参数大幅度提高。而管道管径和壁厚的增加,其管道弯头、三通、材质等级的改变,也促使管道整体的应力水平也会显著提高,随着机组调峰任务的普遍,汽水管道应力集中的敏感性也增加,对管道支吊架的状态提出了更高要求。因此,需要对火电机组汽水管道部件的安全状态进行科学评价。

技术实现要素:

3.本发明的目的是提供一种机组汽水管道现场恒力及变力弹簧吊架安全状态评价方法,在电厂现场通过载荷测试仪的方式,精确测量实际吊架载荷,通过有限元分析软件模拟建立模型和节点两侧吊点载荷偏差进行校核分析计算,实现汽水管道部件的应力安全状态评价。

4.本发明提供了一种机组汽水管道现场恒力及变力弹簧吊架安全状态评价方法,包括如下步骤:

5.步骤1,基于载荷测试仪器对现场汽水管道恒力弹簧吊架及变力弹簧吊架的载荷进行测量,得到管系的实测载荷数据;

6.步骤2,基于实测载荷数据,利用有限元分析应力分析方法,分析管系应力集中状态,得到管系应力集中状态分析结果;

7.步骤3,基于管系应力集中状态分析结果,进行管道应力超标监控及支吊架载荷等效转换。

8.进一步地,步骤3中所述管道应力超标监控包括:

9.若管系应力值小于80%许用应力,进行监督运行,发现存在大范围震动、晃动或存在明显热位移受阻时,对管系整体进行重新调整,将管道支吊架载荷分配趋于合理;

10.若管系应力值≥于80%许用应力,且≤90%时,对管道支吊架进行更换,或调整支吊架载荷,通过有限元分析,计算可行的情况下继续使用,当管系应力值≥于90%许用应力,进行管系设计校核,分析应力分布超标原因,对不满足运行的支吊架进行更换,重新调整后的管道支吊架应力分配应均匀。

11.进一步地,步骤3中所述支吊架载荷等效转换包括:

12.通过与现场实测载荷数据的校验比对,以计算应力最大点的一侧或两侧进行支吊架载荷等效转换,转换边界点至通过刚性或垂直方向的限位吊架,或锅炉入口;将该边界内的吊架载荷偏差等效值求和,当载荷偏差等效≥10%时,对整体支吊架进行调整。

13.进一步地,所述步骤1包括:

14.在火力发电厂汽水管道恒力及变力弹簧吊架位置将吊杆拆卸,将载荷测试仪器上侧连接吊架组件,下侧连接吊杆,通过低速预紧装置进行匀速加载,变力弹簧吊架记录工作载荷的指示刻度和相应的载荷情况,恒力弹簧吊架记录其全行程的载荷数据。

15.进一步地,所述汽水管道包括主蒸汽管道、热再热段蒸汽管道、再热冷段蒸汽管道、高压给水管道。

16.借由上述方案,通过机组汽水管道现场恒力及变力弹簧吊架安全状态评价方法,通过载荷测试仪器对现场汽水管道恒力及变力弹簧吊架的载荷测量,将整体管系的载荷数据记录,并利用有限元应力分析的手段,能够实现对管系应力集中状态的安全性评价。

附图说明

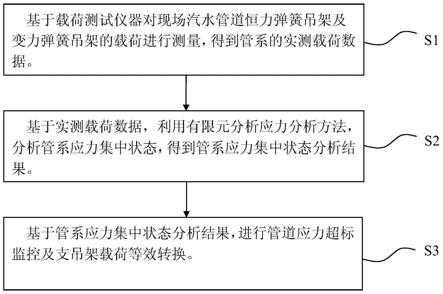

17.图1是本发明机组汽水管道现场恒力及变力弹簧吊架安全状态评价方法的流程图。

具体实施方式

18.下面结合附图和实施例,对本发明的具体实施方式作进一步详细描述。以下实施例用于说明本发明,但不用来限制本发明的范围。

19.参图1所示,本实施例提供了一种机组汽水管道现场恒力及变力弹簧吊架安全状态评价方法,包括如下步骤:

20.步骤s1,基于载荷测试仪器对现场汽水管道恒力弹簧吊架及变力弹簧吊架的载荷进行测量,得到管系的实测载荷数据。利用应力应变拉力传感器将火力发电厂的恒力或者变力弹簧吊架进行串连接,一侧连接吊架组件,一侧连接吊杆,通过低速预紧装置进行匀速加载,对拉伸形成载荷进行记录。

21.步骤s2,基于实测载荷数据,利用有限元分析应力分析方法,分析管系应力集中状态,得到管系应力集中状态分析结果。有限元分析利用数学近似的方法对真实物理系统(几何尺寸和载荷工况等条件)进行建模模拟。利用模拟汽水管道(即单元),就可以用有限数量的未知量去达到无限未知量的真实系统。通过有限元分析法带入通过实际测量的载荷和位移量进而实现模拟与实际的联系。

22.步骤s3,基于管系应力集中状态分析结果,进行管道应力超标监控及支吊架载荷等效转换。

23.该火电机组汽水管道现场恒力及变力弹簧吊架安全状态评价方法,通过载荷测试仪器对现场汽水管道恒力及变力弹簧吊架的载荷测量,将整体管系的载荷数据记录,并利用有限元应力分析的手段,能够实现对管系应力集中状态的安全性评价。

24.下面对本发明作进一步详细说明。

25.本方法适用于火电机组汽水管道的应力状态评价、其它管道可参照本方法实施,主要针对火力发电厂四大管道,包括主蒸汽管道(过热器出口集箱到高压主汽门接口之间的两条高温高压蒸汽管道),热再热段蒸汽管道(再热器出口集箱到中压主汽门接口的两条高温高压蒸汽管道),再热冷段蒸汽管道(高压缸排汽口到再热器入口集箱接口之间的两条高温高压蒸汽管道),高压给水管道(电动给水泵出口到省煤器入口集箱接口之间的高压锅

炉供给水管道)及其他汽水管道,也可在确定工作条件下单独对支吊架及连接管道进行载荷测试。

26.火电机组汽水管道现场恒力及变力弹簧吊架安全状态评价方法实施步骤如下:

27.(1)首先校正载荷测试仪器的精准度,通过校准过的万能拉伸试验机进行拉伸校准,测试结果依据传感器精度进行评判;

28.(2)如果载荷测试仪器不准确,通过设备的线性校正将测试的应变与载荷的转化更加准确。

29.(3)在火力发电厂汽水管道恒力及变力弹簧吊架位置将吊杆拆卸,将测试仪器上侧连接吊架组件,下侧连接吊杆,通过低速预紧装置进行匀速加载,变力弹簧吊架记录工作载荷的指示刻度和相应的载荷情况,恒力弹簧吊架记录其全行程的载荷数据。

30.(4)测试管道的布置及长度,对不同管段及弯头壁厚进行厚度测量及记录。

31.(5)将大数据进行建模模拟,并修正物理模型以及边界条件的设定,直至将实测数据与模拟数据的吻合。

32.(6)运用此方法对其它管系处于应力集中位置的部位应力水平进行系统分析。主要包括:

33.1)运行状态下汽水管道系统在运行状态时,计算管系支吊点的分配重量分配,并校核一次应力、二次应力、管端推力及推力矩。

34.2)汽水管道运行初期由冷态到热态过程中,三通、弯头等及其他关键部件的应力集中或应力分布差异较大。

35.(7)当确定应力集中部位计算应力大于许用应力85%或认为有必要时,冷态下对应力集中部位进行应变片应变粘贴,热态运行后校核该部位应力状态,进一步确定应力超标情况。

36.管道应力超标情况分析及预防控制

37.(1)管道应力超标监控

38.对模拟建模的管系应力进行比对,如果管系应力值小于80%许用应力可监督运行,发现存在大范围震动、晃动或存在明显热位移受阻时,应对管系整体进行重新调整,将管道支吊架载荷分配趋于合理。如果管系应力值≥于80%许用应力,≤90%时,应择机对管道支吊架进行更换,或调整支吊架载荷,通过有限元分析,计算可行的情况下继续使用,当管系应力值≥于90%许用应力,应立即进行管系设计校核,分析应力分布超标原因,对不满足运行的支吊架进行更换,重新调整后的管道支吊架应力分配应均匀,不可局部应力过大。

39.(2)等效法分析支吊架载荷差值换算

40.通过与现场实测参数的校验比对,以计算应力最大点的一侧或两侧进行支吊架载荷等效转换,转换边界点至通过刚性或垂直方向的限位吊架,或锅炉入口(上下方向和前后方向热位移较小,一般≤5mm),原则如下表。

41.表1大直径厚壁部件安全状态评定表

[0042][0043]

吊架载荷等效换算公式:s

n

=(l

max

‑

l

n

)/l

max

*f

n

[0044]

s

n

:第n个吊架设计载荷偏差比例

[0045]

l

max

:支吊架距离边界点距离

[0046]

l

n

:支吊架距离基准点距离

[0047]

第n个吊架设计载荷偏差f

n

=第n个吊架实际测量载荷/第n个吊架设计载荷。

[0048]

例如某弯头焊缝距离锅炉入口25m距离,第一是恒力弹簧吊架,第二个吊架载荷偏差值%6,距离该焊缝10米。

[0049]

s=(l

max

‑

l

n

)/l

max

*f

n

[0050]

s=[(25

‑

10)/25

‑

20%

‑

5%]*6%=0.021%

[0051]

说明第二个吊架与设计载荷偏差对弯头焊缝的应力集中起到的等效影响2.1%。

[0052]

此种计算只在应力集中部位适用,即计算应力80%~90%许用应力的情况下适用该公式,并将该边界内的吊架载荷偏差等效值求和,当载荷偏差等效≥10%对整体支吊架进行调整。在其他工作条件下可参考此公式进行载荷等效转换,进行评判应力集中状态。

[0053]

以上所述仅是本发明的优选实施方式,并不用于限制本发明,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变型,这些改进和变型也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1