一种精萘结晶生产程序的仿真方法

1.本发明属于精萘生产领域,具体涉及一种精萘结晶生产程序的仿真方法。

背景技术:

2.精萘的下游应用是染料及有机染料中间体。我国是世界最大的染料和有机染料生产国。近几年,我国对精萘的需求一直持续增加,而精萘的生产主要还是工业萘通过多步结晶制取。精萘的生产过程,共有七步步骤,分别是浓缩二(c2)、浓缩一(c1)、提纯一(p1)、提纯二(p2)、提纯三(p3)、提纯四(p4)、提纯五(p5)。每一步的结晶过程包括进料、结晶、排放、发汗、加料融化等,而浓缩的过程又有两次的结晶过程,两次的过程还有区别。现场共有三组结晶箱,每一步过程都在结晶箱内进行,且一次只能运行一个过程,每一组结晶箱内可以进行的过程是有限制的:

3.re—7101a/b箱(b1)运行:提纯第一步,浓缩第一步,浓缩第二步。

4.re—7102a/b箱(b2)运行:提纯第二步至第五步。

5.re—7103a/b箱(b3)运行:提纯第一步至第二步。

6.每一步中间产物都有相应的中间槽进行收集,所有过程的进料、排放、发汗、排料都是进入指定的槽,物流图如图1所示。

7.结晶时间主要受原料质量、所需执行的过程数、温度等影响,图2给出了某一时间c2步骤各个过程所需时间和温度之间关系的示意图,当环境温度和原料质量有所变化时,曲线会发生一定的变化。

8.由于结晶的时间有长有短,这造成中间槽内的物料槽位变化频繁,需要合理选择结晶箱内运行哪个过程,确保中间槽内物料满足生产要求,不出现由于槽位的影响而造成结晶程序的暂停。

9.由于结晶的参数不一致,每一步的结晶时间不一样。这就更增加了结晶过程调度的复杂性。

10.由此可见,工业设备的运行具有连续、动态的特点,与此同时,任务的产生、设备的占用和运行等使事件具有时间上的不确定性,如何兼顾工艺流程这两方面的特点,选择合适的仿真策略,是该工艺流程计算机模拟系统开发所面临的一个重要问题;同时在研究如何建立及优化调度策略时,首先需要建立一个可进行调度策略研究的生产系统结构,而如何构建一个精萘结晶生产系统结构,利于调度策略的研究,也成为需解决的第一问题。

11.申请号为:201610147402.3的发明申请,公开了“一种基于进程的仿真任务并行调度方法”:针对嵌入式装置多块处理器插件的架构,在pc机中启动仿真管理进程作为主进程,由主进程创建若干子进程虚拟实时处理器插件。主进程创建调度和数据共享内存,在子进程都完成初始化后,主进程启动单个周期仿真开始标志,各子进程读取调度共享内存的仿真开始标志,启动任务运算,任务结束后置子进程任务运算结束标志,之后进入等待状态。主进程汇总各子进程的结束标志后,下发下个周期开始标志,循环处理到所设置的仿真运送次数上限,进程退出运行。

12.申请号为:201811063502.3发明申请,公开了“一种调度仿真系统和调度仿真方法”,,包括:事件流控制器,用于从事件流中顺序读取一个事件,并生成事件请求;统一数据接口,用于接收所述事件请求,并存储所述事件请求的状态信息;调度器,用于监听所述事件请求的状态信息,根据所述事件请求分配节点,并更新所述事件请求的状态信息;模拟节点模块,用于监听所述事件请求的状态信息,进行模拟处理,并更新所述事件请求的状态信息。

13.申请号为:202011341455.1的发明申请,公开了“一种连续离散混合系统仿真推进方法及装置、设备及介质”,该方法包括:针对连续系统仿真时间推进,整个系统按照最小步长推进仿真时间,其中仿真对象的时间推进步长为最小步长的整数倍;针对离散事件,将事件划分为同步事件和异步事件,同步事件产生后立即执行,异步事件根据时戳大小在事件队列中按先后排序,当仿真时间推进到时戳时调度和执行异步事件,仿真对象随仿真时间的推进改变仿真对象的状态,该方法综合了时间步进与事件推进两者的优点,拓宽应用范围,提高仿真推进和调度的效率。

14.申请号为:202011517078.2的发明申请,公开了“一种多线程和多进程一体的仿真模型组件调度方法和系统”,包括仿真模型组件托管器向仿真模型组件监控器和仿真模型组件调度引擎上报分布式仿真节点的仿真模型组件的信息和状态;仿真模型组件监控器加载本地仿真模型组件配置文件,接收各个分布仿真模型组件托管器上报的仿真模型组件的信息和状态,并生成仿真模型组件调度配置文件;仿真模型组件调度引擎加载本地仿真模型组件配置文件,接收各个分布仿真模型组件托管器上报的仿真模型组件的信息和状态,加载仿真模型组件调度配置文件,初始化仿真模型组件的调度方式;所述调度引擎和所述托管器通过仿真模型组件应用接口创建仿真模型实例、调度仿真模型推进和收发仿真交互消息和事件。

技术实现要素:

15.为解决以上问题,本发明提供了一种精萘结晶生产程序的仿真方法,其技术方案具体如下:

16.一种精萘结晶生产程序的仿真方法,其特征在于:

17.设定精萘结晶生产中、各个工艺的每一步子工艺的结束或下一步子工艺的开始为触发事件,

18.根据设定的触发事件推进仿真进程。

19.根据本发明的一种精萘结晶生产程序的仿真方法,其特征在于:

20.所述的根据设定的触发事件推进仿真进程,具体为:

21.根据每个工艺的每一步子工艺的预期结束时间建立阻塞点,据此形成每个工艺的阻塞点序列,

22.根据各个工艺的阻塞点序列及各个工艺之间的执行顺序建立阻塞队列;

23.根据各个工艺的阻塞点序列推进仿真进程。

24.根据本发明的一种精萘结晶生产程序的仿真方法,其特征在于:

25.所述的阻塞队列根据设定的状态空间的变化而更新。

26.根据本发明的一种精萘结晶生产程序的仿真方法,其特征在于:

27.所述的状态空间基于设定的对象构建,所述对象为精萘结晶生产涉及到的结晶箱与中间缓冲槽。

28.根据本发明的一种精萘结晶生产程序的仿真方法,其特征在于:

29.所述的结晶箱设置为3个,

30.其中,

31.第一结晶箱用于提纯第一步工艺、浓缩第一步工艺、浓缩第二步工艺;

32.第二结晶箱用于提纯第二步工艺、提纯第三步工艺、提纯第四步工艺、提纯第五步工艺;

33.第三结晶箱用于提纯第一步工艺及提纯第二步工艺;

34.据此建立多工艺并行、各个并行线程内的工艺串行的仿真结构。

35.根据本发明的一种精萘结晶生产程序的仿真方法,其特征在于:

36.所述的状态空间包括有:每一结晶箱液位、每一缓冲槽液位、每一结晶箱的运行状态、已运行时间。

37.根据本发明的一种精萘结晶生产程序的仿真方法,其特征在于:

38.于每个触发事件触发时,进行状态空间的判定与更新;

39.根据状态空间的判定与更新完成阻塞队列的更新。

40.根据本发明的一种精萘结晶生产程序的仿真方法,其特征在于:

41.于每个触发事件触发时,进行状态空间的判定与更新;

42.根据状态空间的判定与更新完成阻塞队列的更新。

43.根据本发明的一种精萘结晶生产程序的仿真方法,其特征在于:

44.所述的阻塞队列的更新,包括有:

45.任一工艺结束时的重构更新;

46.任一子工艺结束时的相应阻塞点删除更新;

47.任一子工艺需推迟时的推迟更新。

48.根据本发明的一种精萘结晶生产程序的仿真方法,其特征在于:

49.在阻塞队列构建时,若下一工艺是前一工艺的后续工艺,则构建补料阻塞点,否则按照先排料后进料的方式建立阻塞点。

50.根据本发明的一种精萘结晶生产程序的仿真方法,其特征在于:

51.所述的状态空间的判定,基于设定的调度规则库进行;具体为:

52.于每个触发事件触发时,进行是否符合调度规则库的判定,

53.若符合则执行相应子工艺,否则推迟相应子工艺。

54.根据本发明的一种精萘结晶生产程序的仿真方法,其特征在于:

55.所述调度规则库基于工厂级别、结晶箱级别、缓冲槽级别、工艺级别、工艺操作步序级别五个维度因素设立。

56.根据本发明的一种精萘结晶生产程序的仿真方法,其特征在于:

57.是否符合调度规则库的判定,按照如下进行:

58.首先,分别对工厂级别及结晶箱级别进行是否需要推迟的判定,

59.若由于生产环境受限需要推迟,则推迟;

60.否则,

61.对下一子工艺对应的缓冲槽液位进行判定,并根据判定结果确定是否需要推迟;

62.若是进料或补料,则根据设定的第一判定规则对缓冲槽进行液位是否不足的判定;若判定结果为缓冲槽液位不足,则推迟该子工艺;

63.若是排料、发汗、排放,则根据设定的第二判定规则对缓冲槽进行液位余量是否不足的判定,若判定结果为缓冲槽液位余量不足,则推迟该子工艺。

64.根据本发明的一种精萘结晶生产程序的仿真方法,其特征在于:

65.所述的“若是进料或补料,则根据设定的第一判定规则对缓冲槽进行液位是否不足的判定”,具体为:

66.将缓冲槽的当前液位与预期进料量或与补料量相减,将相减的结果与设定的缓冲槽低警报液位进行比较;若小于设定的缓冲槽低警报液位,则推迟该子工艺,否则进行缓冲槽液位与结晶箱状态的更新。

67.根据本发明的一种精萘结晶生产程序的仿真方法,其特征在于:

68.所述的“若是排料、发汗、排放,则根据设定的第二判定规则对缓冲槽进行液位余量是否不足的判定”,具体为:

69.将对应结晶箱的排放量与缓冲槽液位两者相加,将相加的结果与设定的缓冲槽高警报液位进行比较;

70.若相加之和大于缓冲槽高警报液位,则判定为缓冲槽液位余量不足,推迟该子工艺;否则进行缓冲槽液位与结晶箱状态的更新。

71.根据本发明的一种精萘结晶生产程序的仿真方法,其特征在于:

72.所述的工厂级别的规则,包括有是否允许结晶箱非满载运行。

73.根据本发明的一种精萘结晶生产程序的仿真方法,其特征在于:

74.所述的缓冲槽级别的规则,包括有缓冲槽的原料添加规则,具体如下:

75.原料添加遵循如下:

[0076]vsupple

(t1,t2)=(t

2-t1)

×

v,

[0077]

原料添加约束遵循如下:

[0078]vsupple

(t1,t2)+v(a

raw

,t)≤u(a

raw

)-u

high

(a

raw

),

[0079]

其中,

[0080]vsupple

(t1,t2):时间t1~t2内原料缓冲槽的补料量;单位:m3;

[0081]

t1:补料开始时间,单位:min;

[0082]

t2:补料结束时间,单位:min;

[0083]

v:进料速度,单位:m3/min;

[0084]

v(a

raw

,t):对应结晶箱的液位,单位:m3;

[0085]

u(a

raw

):缓冲槽的容量,单位:m3;

[0086]uhigh

(a

raw

):流向缓冲槽设置的最高液位,单位:m3。

[0087]

本发明的一种精萘结晶生产程序的仿真方法,通过设置的基于触发事件的阻塞队列,建立基于阻塞队列的仿真进程推进方式,且所述的阻塞队列为实时更新式设置;通过此种仿真方法,可以实现对工业设备的运行具有连续、动态的特点,及任务的产生、设备的占用和运行等使事件具有时间上的不确定性,两方面的兼顾,同时为后续仿真策略研究与优化提供了一个基础平台。

附图说明

[0088]

图1为本发明中的精萘结晶生产工艺步序物流图;

[0089]

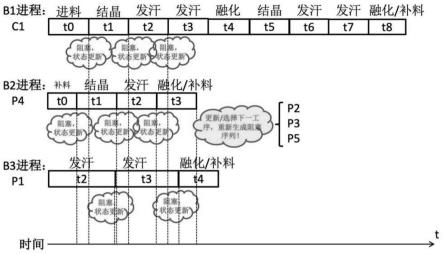

图2为图1中的c2工序各个过程时间进程和温度关系示意图;

[0090]

图3为本发明中的对象和状态空间的定义示意图;

[0091]

图4为本发明实施例中的b1箱c2工艺中的事件规则、物料走向和流量示意图;

[0092]

图5为本发明实施例中的b1箱c1工艺中的事件规则、物料走向和流量示意图;

[0093]

图6为本发明实施例中的b1箱p1工艺中的事件规则、物料走向和流量示意图;

[0094]

图7为本发明实施例中的b2箱p2工艺中的事件规则、物料走向和流量示意图;

[0095]

图8为本发明实施例中的b2箱p3工艺中的事件规则、物料走向和流量示意图;

[0096]

图9为本发明实施例中的b2箱p4工艺中的事件规则、物料走向和流量示意图;

[0097]

图10为本发明实施例中的b2箱p5工艺中的事件规则、物料走向和流量示意图;

[0098]

图11为本发明实施例中的b3箱p1工艺中的事件规则、物料走向和流量示意图;

[0099]

图12为本发明实施例中的b3箱p2工艺中的事件规则、物料走向和流量示意图;

[0100]

图13为本发明中的多任务并行状态更新及阻塞队列构建示意图。

具体实施方式

[0101]

下面,根据说明书附图和具体实施方式对本发明的一种精萘结晶生产程序的仿真方法作进一步具体说明。

[0102]

一种精萘结晶生产程序的仿真方法,

[0103]

设定精萘结晶生产中、各个工艺的每一步子工艺的结束或下一步子工艺的开始为触发事件,

[0104]

根据设定的触发事件推进仿真进程。

[0105]

其中,

[0106]

所述的根据设定的触发事件推进仿真进程,具体为:

[0107]

根据每个工艺的每一步子工艺的预期结束时间建立阻塞点,据此形成每个工艺的阻塞点序列,

[0108]

根据各个工艺的阻塞点序列及各个工艺之间的执行顺序建立阻塞队列;

[0109]

根据各个工艺的阻塞点序列推进仿真进程。

[0110]

其中,

[0111]

所述的阻塞队列根据设定的状态空间的变化而更新。

[0112]

其中,

[0113]

所述的状态空间基于设定的对象构建,所述对象为精萘结晶生产涉及到的结晶箱与中间缓冲槽。

[0114]

其中,

[0115]

所述的结晶箱设置为3个,

[0116]

其中,

[0117]

第一结晶箱用于提纯第一步工艺、浓缩第一步工艺、浓缩第二步工艺;

[0118]

第二结晶箱用于提纯第二步工艺、提纯第三步工艺、提纯第四步工艺、提纯第五步工艺;

[0119]

第三结晶箱用于提纯第一步工艺及提纯第二步工艺;

[0120]

据此建立多工艺并行、各个并行线程内的工艺串行的仿真结构。

[0121]

其中,

[0122]

所述的状态空间包括有:每一结晶箱液位、每一缓冲槽液位、每一结晶箱的运行状态、已运行时间。

[0123]

其中,

[0124]

于每个触发事件触发时,进行状态空间的判定与更新;

[0125]

根据状态空间的判定与更新完成阻塞队列的更新。

[0126]

其中,

[0127]

于每个触发事件触发时,进行状态空间的判定与更新;

[0128]

根据状态空间的判定与更新完成阻塞队列的更新。

[0129]

其中,

[0130]

所述的阻塞队列的更新,包括有:

[0131]

任一工艺结束时的重构更新;

[0132]

任一子工艺结束时的相应阻塞点删除更新;

[0133]

任一子工艺需推迟时的推迟更新。

[0134]

其中,

[0135]

在阻塞队列构建时,若下一工艺是前一工艺的后续工艺,则构建补料阻塞点,否则按照先排料后进料的方式建立阻塞点。

[0136]

其中,

[0137]

所述的状态空间的判定,基于设定的调度规则库进行;具体为:

[0138]

于每个触发事件触发时,进行是否符合调度规则库的判定,

[0139]

若符合则执行相应子工艺,否则推迟相应子工艺。

[0140]

其中,

[0141]

所述调度规则库基于工厂级别、结晶箱级别、缓冲槽级别、工艺级别、工艺操作步序级别五个维度因素设立。

[0142]

其中,

[0143]

是否符合调度规则库的判定,按照如下进行:

[0144]

首先,分别对工厂级别及结晶箱级别进行是否需要推迟的判定,

[0145]

若由于生产环境受限需要推迟,则推迟;

[0146]

否则,

[0147]

对下一子工艺对应的缓冲槽液位进行判定,并根据判定结果确定是否需要推迟;

[0148]

若是进料或补料,则根据设定的第一判定规则对缓冲槽进行液位是否不足的判定;若判定结果为缓冲槽液位不足,则推迟该子工艺;

[0149]

若是排料、发汗、排放,则根据设定的第二判定规则对缓冲槽进行液位余量是否不足的判定,若判定结果为缓冲槽液位余量不足,则推迟该子工艺。

[0150]

其中,

[0151]

所述的“若是进料或补料,则根据设定的第一判定规则对缓冲槽进行液位是否不足的判定”,具体为:

[0152]

将缓冲槽的当前液位与预期进料量或与补料量相减,将相减的结果与设定的缓冲槽低警报液位进行比较;若小于设定的缓冲槽低警报液位,则推迟该子工艺,否则进行缓冲槽液位与结晶箱状态的更新。

[0153]

其中,

[0154]

所述的“若是排料、发汗、排放,则根据设定的第二判定规则对缓冲槽进行液位余量是否不足的判定”,具体为:

[0155]

将对应结晶箱的排放量与缓冲槽液位两者相加,将相加的结果与设定的缓冲槽高警报液位进行比较;

[0156]

若相加之和大于缓冲槽高警报液位,则判定为缓冲槽液位余量不足,推迟该子工艺;否则进行缓冲槽液位与结晶箱状态的更新。

[0157]

其中,

[0158]

所述的工厂级别的规则,包括有是否允许结晶箱非满载运行,此处的包括作包括但不限于理解,工厂级别的规则,还包括有:故障、检修、根据销量排产等因素。

[0159]

其中,

[0160]

所述的缓冲槽级别的规则,包括有缓冲槽的原料添加规则,具体如下:

[0161]

原料添加遵循如下:

[0162]vsupple

(t1,t2)=(t

2-t1)

×

v,

[0163]

原料添加约束遵循如下:

[0164]vsupple

(t1,t2)+v(a

raw

,t)≤u(a

raw

)-u

high

(a

raw

),

[0165]

其中,

[0166]vsupple

(t1,t2):时间t1~t2内原料缓冲槽的补料量;单位:m3;

[0167]

t1:补料开始时间,单位:min;

[0168]

t2:补料结束时间,单位:min;

[0169]

v:进料速度,单位:m3/min;

[0170]

v(a

raw

,t):对应结晶箱的液位,单位:m3;

[0171]

u(a

raw

):缓冲槽的容量,单位:m3;

[0172]uhigh

(a

raw

):流向缓冲槽设置的最高液位,单位:m3。

[0173]

工作原理、过程及实施例

[0174]

本实施例按照:基于对象定义状态空间和事件、建立物料流动和调度规则库、用事件触发模型处理液位和状态更新的步序建立工作原理及过程的示例性阐述:

[0175]

(步骤1)基于宝武炭材的生产实际(如图l所示),基于对象定义状态空间和事件:定义对象为:进行结晶生产的m个结晶箱bi(1≤i≤m)和存储中间产品的n个缓冲槽位aj(1≤j≤n),具体为3个结晶箱b1,b2,b3,9个缓冲槽位

[0176]a10

,a

11

,a

12

,a

13

,a

14

,a

15&20

,a

16

,a

17

,a

18&19

,如图3所示;则某一时刻t的状态空间包括:每一个结晶箱的液位v(bi,t)(1≤i≤3)、运行状态s(bi,t)、已运行时间t

ran

(bi,t)以及每一个缓冲槽的液位v(aj,t)(10≤j≤18&19)。将每一个工艺作为一个事件p,包括:c2,c1,p1,p2,p3,p4,p5,液态物从本级工艺缓冲槽进入结晶箱作为事件的开始,每个工艺过程中排放或发汗出的液态物排入前一级或本级工艺的缓冲槽、剩余的结晶物融化后排入下一步工艺的缓冲槽或等待连做补料作为事件的结束;

[0177]

(步骤2)建立物料流动和调度规则库:物料流动根据物料流动走向、物料流量及时间三个维度建立;所述的调度规则库基于工厂级别、结晶箱级别、缓冲槽级别、工艺级别、工艺操作步序级别五个维度因素设立;物料流动走向和流量均按照调度规则库的规则进行,,作为工艺执行的原则;所有规则构成规则库g,其中每一工艺中的每一步操作的物料流向,如图4至图12所示;其中时间(单位:分钟)、物料走向和流量(单位:吨)均为可变参数,由调度员给定。基于(步骤1)定义的状态空间和事件和宝武炭材的生产实际建立如下规则库g及相关工艺参数(该部分仅以示例的形式、根据上面五个维度因素进行部分列举,以达到示例说明的作用,并不是全部的规则列举),定义c表示工艺调度队列,c(bi,k)表示结晶箱bi第k步所安排的工艺:(1)进料缓冲槽设有最低液位保护(和),其中,和分别表示进料缓冲槽在进料时设有的最低液位保护及进料缓冲槽在补料时设有的最低液位保护;按照如下标准进行设置:进料操作时最低液位为缓冲槽容量的5%,加热融化的补料操作时最低液位为缓冲槽容量的15%;(2)进料缓冲槽设有最高液位保护(u

high

(a

10

)~u

high

(a

18&19

)),一般为缓冲槽容量的10%;(3)原料缓冲槽按照输入进料速度v补充原料,时间区间t1~t2内原料缓冲槽的补料量为v

supple

(t1,t2)=(t

2-t1)

×

v,且需满足

[0178]vsupple

(t1,t2)+v(a

raw

,t)≤u(a

raw

)-u

high

(a

raw

),其中u(aj)表示缓冲槽af的容量;此处以a13缓冲槽为例:a13缓冲槽按照输入进料速度补充原料95%萘,设进料速度为v,则时间t1~t2范围内a13槽的补料量为(t

2-t1)

×

v,若使用v0(t)表示t时刻a13槽的补料量,则需满足v0(t)+v(a

13

,t)≤u(a

13

)-u

high

(a

1a

);(4)

[0179]

对于进料和补料,进料时,将缓冲槽的当前液位与预期进料量相减,将相减的结果与设定的缓冲槽进料低警报液位进行比较;若小于设定的缓冲槽进料低警报液位,则推迟该子工艺,否则进行缓冲槽液位与结晶箱状态的更新;

[0180]

补料时,将缓冲槽的当前液位与补料量相减,将相减的结果与设定的缓冲槽补料低警报液位进行比较;若小于设定的缓冲槽补料低警报液位,则推迟该子工艺,否则进行缓冲槽液位与结晶箱状态的更新。

[0181]

在此,还需结合工厂级别规则的是否允许不满载运行的规定;如可装满结晶箱,则满载运行;如不能装满,在允许不满载运行的情况下(m>0),全部装入,并计算填装率,后续操作(排放、发汗、排料等)按装填率计算排料量;若不允许不满载运行则推迟进料,进料完成后更新v(b(c(bi,k)),t)=0;(5)定义r(p,h)为p工艺第h步子操作的物料流量,其中进料或补料操作表示原料进料量,排放、发汗、排料操作表示副产品排放量,融化操作表示产品保留量,定义t(p,h)为p工艺第h步子操作的时刻(从p工艺开始计算),则对于排放、发汗、排料操作,r(c(bi,k),h)

×

v(bi,t)表示t时刻结晶箱bi处于第k步工序第h步操作的排放量,第h步操作结束时更新缓冲槽和结晶箱状态和液位,将对应结晶箱的排放量与缓冲槽液位两者相加,将相加的结果与设定的缓冲槽高警报液位进行比较;若相加之和大于缓冲槽高警报液位,则表示需要排入的缓冲槽液位余量不足,需推迟该步操作,否则,令r(c(bi,k),h)

×

v(bi,t)+v(b(c(bi,k),h),t)

→

v(b(c(bi,k),h),t),并且更新结晶箱液位v(bi,t)-r(c(bi,j),k)

×

v(bi,t)

→

v(bi,t);(6)t时刻工艺c(bi,j)结束后,如果c(bi,j+1)=c(bi,j)+1,则说明结晶箱的下一工艺为当前工艺的后续工艺,无需进行排料操作,后续工艺的进料操

作改为补料操作,否则,需要先排料至b(c(bi,j)+1),更新缓冲槽和结晶箱液位及状态v(b(c(bi,k)+1),t)=v(b(c(bi,k)+1),t)+v(bi,t),v(bvt)=0,然后再进行进料操作;(7)为提高效率,尽量不在结晶箱二中执行p2工艺;(8)根绝调度员要求,可设置p5工艺只能顺接p4工艺连做,p4工艺只能顺接p3工艺连做,一般不单独开始。以c2工艺为例,其物料流向、流量和操作时刻如图4所示。

[0182]

(步骤3)使用事件触发模型处理液位和状态更新:根据步骤(2)建立的调度规则库g,我们把每个结晶箱每一步工艺每一步操作的结束和下一步操作的开始t(p,h)为一个事件,触发关联对象的状态更新,即:结晶箱和本级工艺、前一级工艺或下一级工艺对应的缓冲槽的液位需要更新。在每次更新状态时,我们需要“暂停”时间,也即阻塞进程,以完成更新。如图13中的“阻塞,状态更新”点所示。随着调度的进行,各个结晶箱执行的工艺不同,且每类工艺执行的时间基本已知,据此我们可以构建阻塞队列。由于每一步工艺的总时间不同,因此,在任一结晶箱运行完“融化”操作时,我们重新构造阻塞队列。如图13中的“重新生成阻塞队列”点所示。

[0183]

本发明的一种精萘结晶生产程序的仿真方法,通过设置的基于触发事件的阻塞队列,建立基于阻塞队列的仿真进程推进方式,且所述的阻塞队列为实时更新式设置;通过此种仿真方法,可以实现对工业设备的运行具有连续、动态的特点,及任务的产生、设备的占用和运行等使事件具有时间上的不确定性,两方面的兼顾,同时为后续仿真策略研究与优化提供了一个基础平台。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1