基于大数据的等径SOP设定方法、系统、设备和存储介质与流程

基于大数据的等径sop设定方法、系统、设备和存储介质

技术领域

1.本发明属于光伏单晶拉制生产技术领域,尤其是涉及基于大数据的等径sop设定方法、系统、设备和存储介质。

背景技术:

2.直拉单晶生长过程主要包括稳温、引晶、放肩、等径、收尾等工作步骤。在直拉单晶的等径过程中,等径sop的设定目前需要工艺人员专门负责制定和修订。但人工制定和修订sop只能做到不同炉型、不同系统、不同剩料重量等维度进行一一修订,不能细化到具体炉台,而单晶炉是个性的,一套sop不能满足所有炉台特性。

3.因此,为了实现在单晶拉制的等径过程中等径sop模型自优化设定,取消人工制定和修订sop,解决人工操作不能满足所有炉台特性、成本高的问题,需要对目前等径sop的设定方法进行改进。

技术实现要素:

4.本发明要解决的问题是提供基于大数据的等径sop设定方法、系统、设备和存储介质,尤其是适用于太阳能直拉硅单晶生产,有效地解决背景技术中提出的目前现有技术的人工操作等径sop不能满足所有炉台特性、成本高的问题。

5.为解决上述技术问题,本发明采用以下技术方案:

6.基于大数据的等径sop设定方法,所述方法包括步骤:

7.s1:获取在单晶拉制等径过程中每一不同炉台、每一不同炉次、每一不同余料含量的等径节点的基础源数据;

8.s2:对获取的所述基础源数据进行处理,筛选并转换为每一不同炉台、每一不同炉次、每一不同余料含量等径节点中易于识别和标记的若干参数,并获得每一不同炉台、每一不同炉次、每一不同余料含量的等径节点的所有所述参数数值的数据集;

9.s3:通过深度学习对每一不同炉台、每一不同炉次、每一不同余料含量的等径节点中的每一所述参数建立模型;

10.s4:通过深度学习对所述s3步骤中的每一所述模型进行分析计算和拟合优化,获取直拉单晶等径过程中最优生长速率模型;

11.s5:通过深度学习对所述s3步骤中的每一所述模型进行分析计算,获取当前炉台、当前炉次、当前余料含量的等径节点的相对液口距的基础源数据;

12.s6:对所述s5步骤中获取的所述相对液口距的基础源数据进行处理,筛选并转换为当前炉台、当前炉次、当前余料含量的等径节点中所述相对液口距的易于识别和标记的工艺参数;

13.s7:根据相对液口距-生长速率-主加热器功率公式和所述s6步骤中所述的工艺参数,获取当前炉台、当前炉次、当前余料含量的节点中的生长速率,将所述生长速率与所述s4步骤中所述的最优生长速率模型进行对比,根据对比结果对所述生长速率或所述主加热

器功率进行调节,获取调节结果,并对所述调节结果进行记录;

14.s8:将所述s7步骤中记录的所述调节结果上传至大数据平台,对每一不同炉台、每一不同炉次、每一不同余料含量的等径节点的所述调节结果进行大数据分析,并拟合出当前等径节点的等径sop设定值,实现等径sop模型的自优化。

15.进一步地,所述s7步骤中,所述相对液口距-生长速率-主加热器功率公式为:

16.l=γvp;

17.其中:l为相对液口距,v为生长速率,p为主加热器功率,γ为系数。

18.进一步地,所述s7步骤中,所述根据对比结果对所述生长速率或所述主加热器功率进行调节包括:若所述生长速率与所述最优生长速率模型相比偏小,则增加所述主加热器功率,若所述生长速率与所述最优生长速率模型相比偏大,则降低所述主加热器功率。

19.进一步地,所述s3步骤中所有每一不同炉台、每一不同炉次、每一不同余料含量的等径节点中的每一所述参数与所述s6步骤中所有所述工艺参数类型相对应;

20.所述参数根据生产区域、等径节点的持续时间和等径功能进行建立;

21.所有所述参数均被配置于所在单晶炉的终端显示器中显示。

22.进一步地,每一不同炉台、每一不同炉次、每一不同余料含量的等径节点的所述基础源数据包括生产过程数据和/或原辅料数据和/或品质数据。

23.一种等径sop设定系统,所述系统包括:

24.获取源数据单元:用于获取在直拉单晶等径过程中每一不同炉台、每一不同炉次、每一不同余料含量的等径节点的基础源数据;

25.处理源数据单元:对获取的所述基础源数据进行处理,筛选并转换为每一不同炉台、每一不同炉次、每一不同余料含量等径节点中易于识别和标记的若干参数,并获得每一不同炉台、每一不同炉次、每一不同余料含量的等径节点的所有所述参数数值的数据集;

26.建立模型单元:用于通过深度学习对每一不同炉台、每一不同炉次、每一不同余料含量的等径节点中的每一所述参数建立模型;

27.数据处理单元:用于对每一所述模型进行分析计算和拟合优化;

28.数据对比单元:用于将当前炉台、当前炉次、当前余料含量的节点中的生长速率与最优生长速率模型进行对比;

29.大数据平台单元:用于对每一不同炉台、每一不同炉次、每一不同余料含量的等径节点的调节结果进行大数据分析,并拟合出当前等径节点的等径sop设定值,实现等径sop模型的自优化。

30.进一步地,所述获取源数据单元中所有每一不同炉台、每一不同炉次、每一不同余料含量的等径节点中的每一所述参数与所述数据处理单元中所有所述工艺参数类型相对应;

31.所述参数根据生产区域、等径节点的持续时间和等径功能进行建立;

32.所有所述参数均被配置于所在单晶炉的终端显示器中显示。

33.进一步地,每一不同炉台、每一不同炉次、每一不同余料含量的等径节点的所述基础源数据包括生产过程数据和/或原辅料数据和/或品质数据。

34.一种计算机设备,包括存储器和处理器;所述存储器存储有计算机程序;所述处理器用于执行所述计算机程序,并在执行所述计算机程序时,使得所述处理器执行如权利要

求如上任一项所述的等径sop设定方法的步骤。

35.一种计算机可读存储介质,存储有计算机程序,当所述计算机程序被处理器执行时,使所述处理器执行如上任一项所述的等径sop设定方法的步骤。

36.与现有技术相比,采用本发明设计的基于大数据的等径sop设定方法、系统、计算机设备和存储介质,通过对直拉单晶等径过程中每一不同炉台、每一不同炉次、每一不同余料含量的等径节点的基础源数据进行处理、筛选、转换为每一不同炉台、每一不同炉次、每一不同余料含量等径节点中易于识别和标记的若干与模型中相对应的参数数值的数据集;同时通过深度学习对每一不同炉台、每一不同炉次、每一不同余料含量的等径节点中的每一所述参数建立模型,并进行分析计算和拟合优化,获取直拉单晶等径过程中最优生长速率模型;获取当前炉台、当前炉次、当前余料含量的等径节点的相对液口距的基础源数据;筛选并转换为当前炉台、当前炉次、当前余料含量的等径节点中所述相对液口距的易于识别和标记的工艺参数;获取当前炉台、当前炉次、当前余料含量的节点中的生长速率,将生长速率与最优生长速率模型进行对比,根据对比结果对生长速率或主加热器功率进行调节,获取调节结果,并对调节结果进行记录;将记录的调节结果上传至大数据平台,对每一不同炉台、每一不同炉次、每一不同余料含量的等径节点的调节结果进行大数据分析,并拟合出当前等径节点的等径sop设定值,实现等径sop模型的自优化。

37.本发明技术方案可有效地在大数据与深度学习中进行直拉单晶过程中等径sop的方法设定,利用了大数据分析并执行优化方案,再将大数据与深度学习进行有机结合,实现等径sop模型的自优化,提高等径sop的制定和修订效率,降低成本。

附图说明

38.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

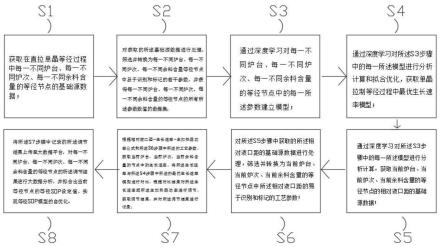

39.图1是本发明一实施例的基于大数据分析的等径sop设定方法的流程图;

40.图2是本发明一实施例的等径sop设定系统的结构示意图;

具体实施方式

41.下面结合实施例和附图对本发明作进一步说明。

42.为使本发明的目的、技术方案和优点更加清楚明了,下面结合具体实施方式并参照附图,对本发明进一步详细说明。应该理解,这些描述只是示例性的,而并非要限制本发明的范围。此外,在以下说明中,省略了对公知结构和技术的描述,以避免不必要地混淆本发明的概念。

43.如图1所示,本发明实施例提供基于大数据的等径sop设定方法,方法包括以下步骤:

44.s1:获取在直拉单晶等径过程中每一不同炉台、每一不同炉次、每一不同余料含量的等径节点的基础源数据;

45.具体地,在直拉单晶等径过程中每一不同炉台、每一不同炉次、每一不同余料含量

的等径节点中,每个单晶炉均具有个体化特性,每一不同炉台、每一不同炉次、每一不同余料含量的等径节点的基础源数据包括生产过程数据和/或原辅料数据和/或品质数据。

46.其中,生产过程数据包括设备名称、起止时间、批次编号、工艺模式、配方名称、直径测量值、热场温度值、主加热器功率测量、底部加热器功率测量、实际晶体拉速等。

47.原辅料数据包括备料日期、配料序号、人员班次、炉次、工件规格、坩埚类型、坩埚产地、原生多晶重量、回收料占比、整体重量等。

48.品质数据包括单晶编号、长度、重量、直径、电阻率、寿命、氧含量、碳含量、缺陷等。

49.s2:对获取的基础源数据进行处理,筛选并转换为每一不同炉台、每一不同炉次、每一不同余料含量等径节点中易于识别和标记的若干参数,并获得每一不同炉台、每一不同炉次、每一不同余料含量的等径节点的所有参数数值的数据集;

50.具体地,将基础源数据经过处理、筛选并转换为每一不同炉台、每一不同炉次、每一不同余料含量等径节点中易于识别和标记的若干参数,以获得获得每一不同炉台、每一不同炉次、每一不同余料含量的等径节点的所有参数数值的数据集,也就是将输入的基础源数据中分散、凌乱、标准不统一的源数据整合,再转换为工件制程节点中的常用参数数据集,为后续参数对比,判定分析提供依据。

51.进一步地,所有参数根据生产区域、等径节点的持续时间和等径功能进行建立。

52.进一步地,所有参数均被配置于所在单晶炉的终端显示器中显示。

53.s3:通过深度学习对每一不同炉台、每一不同炉次、每一不同余料含量的等径节点中的每一参数建立模型;

54.具体地,采用深度学习的方法对每一不同炉台、每一不同炉次、每一不同余料含量的等径节点中的每一参数均建立一个模型,以监控所有炉台、炉次、余料含量的所有的工件在等径过程中的节点分析和判断,以期获得质量符合标准的单晶工件。

55.s4:通过深度学习对s3步骤中的每一模型进行分析计算和拟合优化,获取单晶拉制等径过程中最优生长速率模型;

56.具体地,采用深度学习的方法对s3步骤中的每一模型进行分析计算和拟合优化,综合每一不同炉台、每一不同炉次、每一不同余料含量的等径节点中的生长速率,以获取最优生长速率模型。

57.s5:通过深度学习对s3步骤中的每一所述模型进行分析计算,获取当前炉台、当前炉次、当前余料含量的等径节点的相对液口距的基础源数据;

58.s6:对s5步骤中获取的相对液口距的基础源数据进行处理,筛选并转换为当前炉台、当前炉次、当前余料含量的等径节点中相对液口距的易于识别和标记的工艺参数;

59.进一步地,s3步骤中所有每一不同炉台、每一不同炉次、每一不同余料含量的等径节点中的每一参数与s6步骤中所有工艺参数类型相对应。

60.s7:根据相对液口距-生长速率-主加热器功率公式和s6步骤中的工艺参数,获取当前炉台、当前炉次、当前余料含量的节点中的生长速率,将当前生长速率与s4步骤中的最优生长速率模型进行对比,根据对比结果对当前生长速率或主加热器功率进行调节,获取调节结果,并对调节结果进行记录;

61.具体地,s7步骤中,相对液口距-生长速率-主加热器功率公式为:

62.l=γvp;

63.其中:l为相对液口距,v为生长速率,p为主加热器功率,γ为系数。

64.进一步地,s7步骤中,根据对比结果对生长速率或主加热器功率进行调节包括:若生长速率与最优生长速率模型相比偏小,则增加主加热器功率,若生长速率与最优生长速率模型相比偏大,则降低主加热器功率。

65.一种等径sop设定系统,如图2所示,系统包括:

66.获取源数据单元:用于获取在单晶拉制等径过程中每一不同炉台、每一不同炉次、每一不同余料含量的等径节点的基础源数据;

67.处理源数据单元:对获取的基础源数据进行处理,筛选并转换为每一不同炉台、每一不同炉次、每一不同余料含量等径节点中易于识别和标记的若干参数,并获得每一不同炉台、每一不同炉次、每一不同余料含量的等径节点的所有参数数值的数据集;

68.建立模型单元:用于通过深度学习对每一不同炉台、每一不同炉次、每一不同余料含量的等径节点中的每一参数建立模型;

69.数据处理单元:用于对每一模型进行分析计算和拟合优化;

70.数据对比单元:用于将当前炉台、当前炉次、当前余料含量的节点中的生长速率与最优生长速率模型进行对比;

71.大数据平台单元:用于对每一不同炉台、每一不同炉次、每一不同余料含量的等径节点的调节结果进行大数据分析,并拟合出当前等径节点的等径sop设定值,实现等径sop模型的自优化。

72.进一步地,获取源数据单元中所有每一不同炉台、每一不同炉次、每一不同余料含量的等径节点中的每一参数与数据处理单元中所有工艺参数类型相对应。

73.进一步地,参数根据生产区域、等径节点的持续时间和等径功能进行建立。

74.进一步地,所有参数均被配置于所在单晶炉的终端显示器中显示。

75.进一步地,每一不同炉台、每一不同炉次、每一不同余料含量的等径节点的基础源数据包括生产过程数据和/或原辅料数据和/或品质数据。

76.一种计算机设备,包括存储器和处理器;存储器存储有计算机程序;处理器用于执行计算机程序,并在执行计算机程序时,使得处理器执行如上任一项的等径sop设定方法的步骤。

77.一种计算机可读存储介质,存储有计算机程序,当计算机程序被处理器执行时,使处理器执行如上任一项所述的等径sop设定方法的步骤。

78.本发明实现的优点和有益效果是:

79.1.本发明设计的基于大数据的等径sop设定方法、系统、设备和存储介质,通过对单晶拉制等径过程中每一不同炉台、每一不同炉次、每一不同余料含量的等径节点的基础源数据进行处理、筛选、转换为每一不同炉台、每一不同炉次、每一不同余料含量等径节点中易于识别和标记的若干与模型中相对应的参数数值的数据集;同时通过深度学习对每一不同炉台、每一不同炉次、每一不同余料含量的等径节点中的每一所述参数建立模型,并进行分析计算和拟合优化,获取直拉单晶等径过程中最优生长速率模型;获取当前炉台、当前炉次、当前余料含量的等径节点的相对液口距的基础源数据;筛选并转换为当前炉台、当前炉次、当前余料含量的等径节点中所述相对液口距的易于识别和标记的工艺参数;获取当前炉台、当前炉次、当前余料含量的节点中的生长速率,将生长速率与最优生长速率模型进

行对比,根据对比结果对生长速率或主加热器功率进行调节,获取调节结果,并对调节结果进行记录;将记录的调节结果上传至大数据平台,对每一不同炉台、每一不同炉次、每一不同余料含量的等径节点的调节结果进行大数据分析,并拟合出当前等径节点的等径sop设定值,实现等径sop模型的自优化。

80.2.本发明技术方案可有效地在大数据与深度学习中进行直拉单晶过程中等径sop的方法设定,利用了大数据分析并执行优化方案,再将大数据与深度学习进行有机结合,实现等径sop模型的自优化,提高等径sop的制定和修订效率,降低成本。

81.应当理解的是,本发明的上述具体实施方式仅仅用于示例性说明或解释本发明的原理,而不构成对本发明的限制。因此,在不偏离本发明的精神和范围的情况下所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。此外,本发明所附权利要求旨在涵盖落入所附权利要求范围和边界、或者这种范围和边界的等同形式内的全部变化和修改例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1