一种模内电子触控板及其制作方法与流程

1.本发明涉及模内电子触控板技术领域,尤其涉及一种模内电子触控板及其制作方法。

背景技术:

2.模内电子面板因其轻薄性好及美观程度高的优点被广泛应用到各个领域中,但是,现有的模内电子面板在实际生产及使用过程中,仍然存在下列技术问题:

3.模内电子面板上的触控薄膜通常为pc和pmma制成的复合薄膜,此类复合薄膜柔韧性较差,质地偏脆,而复合薄膜通常只能在边缘位置处与fpc连接,故而在插拔组装或在振动量较大的环境工作时,fpc很容易带动触控薄膜偏移,导致二者的连接位置处很容易出现开裂分离,质地偏脆的触控薄膜还有可能出现断路等现象;组装容错率低,应用环境普适性差。

4.同时,在安装模内电子面板后重新排布fpc的过程中,为了防止因fpc的活动范围过大而损毁触控薄膜,只能在小范围内对fpc的排布走线方式进行调整,灵活程度低。

技术实现要素:

5.本发明要解决的技术问题在于,提供一种组装容错率高且布线灵活程度高的模内电子触控板及其制作方法。

6.本发明解决其技术问题所采用的技术方案是:提供一种模内电子触控板,其特征在于,包括基膜层、图案层、线路层、注塑件及连接件,所述图案层设置于所述基膜层的下表面,所述线路层设置于所述基膜层的下表面,所述线路层的部分覆盖所述图案层,所述线路层上设置有外接端;

7.其中,所述注塑件上设置有避空位,所述注塑件设置于所述基膜层的下表面,所述注塑件覆盖所述图案层和所述线路层,所述外接端露置于所述避空位内,所述连接件与所述外接端连接。

8.优选地,所述连接件包括连接器,所述连接器的引脚通过锡膏或导电胶与所述外接端连接。

9.优选地,所述连接件包括导电弹针,所述导电弹针的固定端与所述避空位的侧壁过盈抵持,所述导电弹针的伸缩端弹性顶持于所述外接端上。

10.优选地,所述避空位包括多个避位孔,所述连接件包括多个导电弹针,各所述导电弹针一一对应穿设并与各所述避位孔的孔壁过盈抵持。

11.优选地,所述注塑件包括透明塑胶部。

12.优选地,还包括电子元器件,所述电子元器件设置于所述线路层上。

13.本发明还提供一种模内电子触控板的制作方法,包括以下步骤:

14.s01、获取基膜层;

15.s02、在所述基膜层的下表面设置图案层;

16.s03、在所述基膜层的下表面设置线路层,所述线路层的部分覆盖所述图案层,且所述线路层上设置有外接端;

17.s04、将所述基膜层放置于注塑模具的成型腔内,以使胶料注入成型腔内并在所述基膜层的下表面上成型出具有避空位的注塑件,所述注塑件盖所述图案层及所述线路层;

18.s05、将连接件与所述外接端连接。

19.优选地,步骤s03还包括:

20.在所述基膜层的下表面设置树脂保护层,所述树脂保护层覆盖所述线路层,所述外接端露置于所述树脂保护层外。

21.优选地,步骤s03还包括:

22.将所述基膜层送入高压吸塑设备中,使得所述基膜层沿高压吸塑模具形变成预定形状;

23.将所述基膜层送入冲切加工设备中,对所述基膜层上的预定部位进行冲切加工。

24.优选地,所述步骤s04中的注塑模具为单色注塑模具或双色注塑模具。

25.本发明的有益效果:在模内电子触控板中,通过设置连接件来取代fpc,从而可以将线路层的外接端灵活设置在基膜层上远离边缘的位置处,相比于边缘位置而言,外接端的各个位置均能够与基膜层相连接,提高了外接端与基膜层之间的连接强度,因此,提高了模内电子触控板的组装容错率;其次,通过连接件与外部控制器连接,提高了安装模内电子触控板的布线灵活程度。

附图说明

26.下面将结合附图及实施例对本发明作进一步说明,附图中:

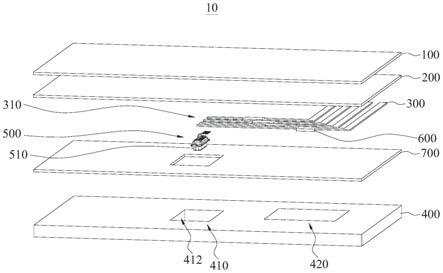

27.图1是本发明一实施例的模内电子触控板的结构示意图;

28.图2是图1所示实施例中的模内电子触控板的剖面结构示意图;

29.图3是本发明另一实施例的模内电子触控板的结构示意图;

30.图4是图3所示实施例中的模内电子触控板的剖面结构示意图。

具体实施方式

31.为了对本发明的技术特征、目的和效果有更加清楚的理解,现对照附图详细说明本发明的具体实施方式。

32.图1示出了本发明一些实施例中的模内电子触控板10,图3示出了本发明另一些实施例中的模内电子触控板10,该模内电子触控板10与外部控制器连接,起到触控作用。该模内电子触控板10包括基膜层100、图案层200、线路层300、注塑件400及连接件500。图案层200设置于基膜层100的下表面,该图案层200起到便于用户识别模内电子触控板10各个位置的作用。该线路层300设置于基膜层100的下表面,且线路层300的部分覆盖图案层200,该线路层300起到传递电流的作用。注塑件400设置于基膜层100的下表面,且注塑件400覆盖图案层200和线路层300,该注塑件400起到保护支撑图案层200和线路层300的作用。

33.可以理解地,可以采用现有技术中的复合薄膜作为基膜层100。图案层200可以采用现有技术中的树脂油墨制成。线路层300可以采用导电油墨制成,优选地,可以采用银质导电油墨。注塑件400可以采用胶料注塑而成。图案层200的具体形状构造可以根据实际产

品的需求灵活设计。

34.如图1及图3所示,线路层300上设置有外接端310;注塑件400上设置有避空位410,外接端310露置于避空位410内,连接件500与外接端310连接。

35.可以理解地,外接端310用于与连接件500连接并导通。连接件500用于与外部控制器的插接端连接,使得线路层300与外部控制器导通,实现触控功能。避空位410用于为连接件500提供安装空间,具体来说,在注塑件400注塑成型的过程中,在注塑模具上设置对应的与凸起结构,使得胶料只能沿着凸起结构进行冷却成型,从而在注塑件400上成型出对应的避空位410,进而使得后续加工过程中连接件500能够穿过避空位410连接至外接端310上。

36.如图1及图2所示,连接件500在一优选的实施例中可以包括连接器510,连接器510的引脚通过锡膏或导电胶与外接端310连接。

37.可以理解地,连接器510可以为现有技术中用于传输电信号的连接器,能够符合实际应用场景并导通线路层300与外部控制器即可。

38.还可以理解地,相比于现有技术中fpc连接在线路层300边缘的方式而言,本发明中的技术方案可以在将外接端310设置在模内电子触控板10的非边缘位置处的情况下,依然可以将连接器510的引脚通过锡膏或导电胶连接至外接端310上;如此一来,相比于现有技术容易带动薄膜边缘过度起翘而损毁的方式而言,设置在非边缘位置处的外接端310在受外部作用力时,外接端310附近的外接端310均会被注塑件400所压持,因而难以带动基膜层100的局部翘起损毁,提高了组装容错率;

39.其次,可以单独调整外部控制器上的插接端口走线位置以适配不同的安装空间,免去了现有技术中因调整fpc位置的步骤,也就避免了因薄膜边缘起翘损毁电路的问题发生,提高了模内电子触控板10在安装至预定位置时的布线灵活程度。

40.如图1所示,所述避空位410在一些实施例中可以包括避位槽412。

41.可以理解地,避位槽412为连接器510提供了安装空间,确保连接器510的引脚能够与外接端310连接。

42.如图3及图4所示,连接件500在另一优选的实施例中可以包括导电弹针520,导电弹针520的固定端521与避空位410的侧壁过盈抵持,导电弹针520的伸缩端522弹性顶持于外接端310上。

43.可以理解地,导电弹针520可以现有技术中能够用于导通电流的弹性导电针,只要能够适应具体应用场景并导通外部控制器与线路层300即可。固定端521用于支撑伸缩端522进行伸缩活动,还用于与外部控制器的控制端口连接。伸缩端522用于在导电弹针520自身的弹力作用下顶持于外接端310上,从而导通线路层300与固定端521。

44.如图3所示,避空位410在一些实施例中可以包括多个避位孔411,连接件500则可以包括多个导电弹针520,各导电弹针520一一对应穿设并与各避位孔411的孔壁过盈抵持。

45.可以理解地,针对不同结构的线路层300而言,所需要的设置的导电弹针520的个数也不尽相同,在部分应用场景中,需要使用多个导电弹针520以实现线路层300与外部控制器的正确导通,确保模内电子触控板10能够正常工作。

46.如图1所示,注塑件400在一些实施例中可以包括透明塑胶部420。

47.可以理解地,透明塑胶部420起到透光的作用。在部分应用场景中,可能会需要对注塑件400的部分位置进行透光处理,因此,可以通过注塑冷却成型后具有透明性质的胶料

成型出透明塑胶部420。

48.如图1及图3所示,模内电子触控板10在一些实施例中还可包括电子元器件600,电子元器件600设置于线路层300上。

49.可以理解地,电子元器件600可以为发光元件或电阻等,具体根据线路层300所要实现的功能以及模内电子触控板10的结构灵活选择。

50.本发明还提供一种模内电子触控板的制作方法,包括以下步骤:

51.s01、获取基膜层100;

52.可以理解地,可以将pc和pmma材料送入挤出成型设备中成型成膜材原料,再对膜材原料进行裁切、整平等工序得到预定形状大小厚度的基膜层100。

53.s02、在基膜层100的下表面设置图案层200;

54.可以理解地,可以通过丝印、转印或喷墨打印的方式将油墨印制在基膜层100上,从而制作出图案层200。可以采用树脂油墨作为原料制成图案层200;可以使用丝印设备、转印设备或喷墨打印设备完成油墨的印刷。

55.s03、在基膜层100的下表面设置线路层300,线路层300的部分覆盖图案层200,且线路层300上设置有外接端310;

56.可以理解地,线路层300可以采用丝印的方式印制于基膜层100;可以使用导电油墨制作成线路层300。

57.具体来说,根据预设线路层300的形状构造,在电路丝印网板上开设对应的电路丝印孔,导电油墨穿过丝印孔附着于基膜层100上后即刻成型出与预设线路图案对应的线路层300。

58.s04、将基膜层100放置于注塑模具的成型腔内,以使胶料注入成型腔内并在基膜层100的下表面上成型出具有避空位410的注塑件400,注塑件400盖图案层200及线路层300;

59.可以理解地,通过注塑加工设备驱动注塑模具合模,从而将基膜层100上需要注塑成型出注塑件400的部分露置于注塑模具的成型腔内,随后,注塑加工设备将胶料注入至成型腔内,胶料即可在基膜层100上冷却成型出注塑件400。注塑件400的具体形状构造可以根据具体应用场景灵活设置,对应的,只需要调整注塑模具的成型腔的腔壁形状即可。

60.s05、将连接件500与外接端310连接。

61.可以理解地,可以通过锡膏焊接的方式将连接件500与外接端310连接;还可以通过导电胶将连接件500与外接端310连接。

62.步骤s03还包括:

63.在基膜层100的下表面设置树脂保护层700,树脂保护层700覆盖线路层300,外接端310露置于树脂保护层700外。

64.可以理解地,树脂保护层700可以通过丝印的方式印刷在基膜层100上;树脂保护层700可以采用树脂油墨制作而成。基膜层100可以对线路层300进行包覆性保护,以防线路层300在注塑过程中因注塑胶料的冲击力过大而损毁。

65.还可以理解地,为了避免树脂保护层700对外接端310造成覆盖,制作树脂保护层700的丝印网板可以仅在需要线路层300上需要保护的部分进行开孔,以使树脂油墨成型在线路层300上的预定位置。

66.步骤s03还包括:

67.将基膜层100送入高压吸塑设备中,使得基膜层100沿高压吸塑模具形变成预定形状;

68.可以理解地,基膜层100所高压成型的形状可以根据具体应用场景灵活设置。

69.将基膜层100送入冲切加工设备中,对基膜层100上的预定部位进行冲切加工。

70.可以理解地,冲切加工设备能够裁切掉基膜层100上多余的部分,并在预定位置冲切出孔位,以使部分需要露置的装置或机构能够露置于模内电子触控板10的表面。

71.步骤s04中的注塑模具为单色注塑模具或双色注塑模具。

72.可以理解地,在部分应用场景中,可能会需要使用两种不同的胶料先后成型出注塑件400,例如,注塑件400在汽车内饰触控面板中,可能要求局部位置具有透光性能,针对需要透光的部分可以单独采用透明胶料成型而出。

73.本发明的有益效果:在模内电子触控板中,通过设置连接件来取代fpc,从而可以将线路层的外接端灵活设置在基膜层上远离边缘的位置处,相比于边缘位置而言,外接端的各个位置均能够与基膜层相连接,提高了外接端与基膜层之间的连接强度,因此,提高了模内电子触控板的组装容错率;其次,通过连接件与外部控制器连接,提高了安装模内电子触控板的布线灵活程度。

74.以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1