一种采动覆岩移动变形动态预测方法

1.本发明属于矿山开采沉陷研究技术领域,具体地说涉及采动覆岩移动变形定量动态预测的新方法。

背景技术:

2.由采煤引起的覆岩与地表开采沉陷是一个随时间和空间变化的复杂四维问题。特别是采用全部垮落法管理采空区顶板时,通常将促使采动覆岩与地表产生比较严重的移动变形,给矿区的生态环境和人文环境造成较严重的采动损害。当前,对采煤引起的地表移动变形预计研究工作开展的相对较多,成果也相对丰硕;然而,对整个采动覆岩的移动变形预计研究相对较少,特别是随工作面的开采,采动覆岩的动态移动变形及其离层发育定量预计研究更少。显然,这给人们从根本上认知矿山开采沉陷规律以及解决相关矿山采动损害问题带来很大不便。

3.目前,研究采动覆岩移动变形的手段主要有实测数据分析、数值模拟和相似材料模拟等。由于获取覆岩移动变形实测资料需要花费大量的人力和财力,而且实施起来也比较困难,因此,多数研究者主要采用数值模拟实验和相似材料模拟实验的方法来研究覆岩移动变形规律。尽管采用数值模拟软件(flac,udec,phase, and so on)能够较好的反演采动过程中覆岩应力场和破坏场的发育规律,给定性分析采动覆岩的沉陷机理提供了较大的方便,但是,由于模拟采煤引起的开采沉陷所建立的模型一般比较复杂:模型较大、岩层多、参数多,导致模拟所得的移动变形结果往往与实际出入较大,而且想要得到一个与实际采动覆岩移动变形基本相符的结果,需要反复的调整参数并重新计算,这给定量的分析采动覆岩的移动变形带了很大的不便。与数值模拟方法相比采用相似材料模拟试验的效果好一些,但同样也存在这一些问题,例如:随着浅埋煤层逐渐被开采枯竭,煤层埋深也越来越深,如此进行相似材料模拟试验时,所采用的相似比也越来越小,这样使得所得结果的可靠性也就越来越差,只能开展定性研究;如果控制不好相似材料模型的材料配比或则开挖时模型的干湿度没有把握好,也很难得到理想的结果;再者,进行相似材料模拟试验所消耗的人力和物力也较大,这直接给相关科研人员造成较大的经济负担。由于对地表开采沉陷的预测,人们采用数学模型得到了比较好的结果,而且,采用数学模型进行预测,相对数值模拟试验和相似材料模拟试验所消耗的人力和财力也都小的多。

4.关于定量预测采动覆岩移动变形研究,目前已经取得了部分研究成果,主要研究成果具体论述如下:

5.波兰学者李特威尼申(j.litwiniszyn)于20世纪50年代引入随机介质理论研究了近水平煤层开采岩层移动变形,随后,中国学者刘宝琛、廖国华等将随机介质理论发展为概率积分法,用于研究倾斜煤层开采地表的移动变形问题,并取得了较好实际应用的效果。何国清在其著作中指出覆岩内部任一水平面上的移动和变形预计,可采用与地表任意点预计相同的方法和模型来计算,所不同的是,要应用岩体内部这个水平面上的参数进行计算,但对覆岩移动变形动态预计并未进行深入研究,仅给出了覆岩移动变形的部分参数,尤其是

没有给出采动覆岩内部岩层下沉系数计算模型,这给预计覆岩移动变形带来了很大不便;为此,王悦汉、邓喀中等在分析大量的实测资料和相似材料模拟试验的基础上,假定岩体的碎胀量与离开煤层的距离成线性分布,构建了一种采动覆岩内部任意水平岩层下沉系数预计模型,但对采动覆岩内部岩层移动变形预计未做更深一步研究。学者b.a.布克林斯基通过对顿巴斯矿区大量的采动岩层实测资料分析,在移动衰减函数基础上建立了层状岩体的采动岩层移动变形计算,但该模型在计算过程中没有将老顶的周期破断与覆岩内部岩层移动变形联系起来,不便于对采动过程中覆岩的动态移动变形进行预计。而且以上研究均没有对覆岩离层发育过程进行相关研究。

技术实现要素:

6.面对上述困境,本发明提出了一种采动覆岩移动变形动态预测方法,以实现采动过程中覆岩移动变形及其离层发育过程的定量动态预测。

7.为实现上述目的,本发明采用以下技术方案:

8.一种采动覆岩移动变形动态预测方法,确定采动覆岩内部任一预计水平、任一时刻岩层下沉、倾斜、曲率、水平移动、水平变形、垂向变形值的定量动态预测方法;具体步骤如下:

9.a.构建各回采单元的时间函数,如式(1)所示:

[0010][0011]

其中c为岩性参数,将工作面的计算长度l划分为n个开采单元,覆岩内部任一预计水平z的动态移动变形值看成为n个开采单元独立动态移动变形值的叠加,假设第一个开采单元开采时刻为0,按开采单元长度或单元回采时间来划分,第1个开采单元的回采时间为t1,回采速度为v1,则第1个单元回采长度为 v1t1;第i个开采单元所经历的回采时间为t

i

,回采速度为v

i

,则其回采长度为v

i

t

i

;如果在t时刻进行覆岩内部z水平动态移动变形预计,第1个开采单元所经历的采动时间为t,第i(i≥2)个开采单元所经历的采动时间为

[0012]

b.在工作面坐标系中t时刻覆岩内部z水平走向主断面上任意点的移动与变形值,包括采动覆岩内部z水平t时刻走向主断面岩层下沉预测值和在工作面坐标系中t时刻覆岩内部z水平走向主断面上任意点的移动与变形值;

[0013]

b

‑

1.预测模型采动覆岩内部z水平t时刻走向主断面岩层下沉预测值用以下预测模型表达

[0014]

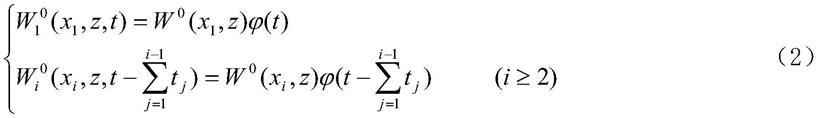

第1个和第i(i≥2)个回采单元开采引起的覆岩内部z水平走向主断面上岩层动态下沉值用(2)式表示:

[0015]

[0016]

式中w0(x

i

,z)=w(x

i

,z;p3)

‑

w(x

i

‑

l,z;p4),x

i

(i=1,2,

…

,m)分别为各开采单元独立坐标系的坐标,l为走向计算长度,l=d3‑

s3‑

s4,d3为走向方向实际开采长度,s3、s4为走向方向左右边界拐点偏移距,p3和p4分别表示走向左侧和走向右侧的覆岩岩性综合评价系数;

[0017]

煤层开采过程中工作面推进速度恒定v1=v2=

…

=v

n

=v,第一个开采单元所经历的时间为t1,第一个开采单元即老顶的初次破断距,其余开采单元经历的回采时间为δt,其余开采单元即各周期破断距,那么工作面走向长度等于 vt1+(n

‑

1)vδt;联立(1)式和(2)式,得在工作面坐标系中t时刻覆岩内部z水平走向主断面上任意点的下沉值为:

[0018][0019]

其中,

[0020]

式中,x为工作面坐标系中走向主断面的横坐标;z为工作面坐标中走向主断面的纵坐标;m为煤层开采厚度;q

z

为z预计水平覆岩下沉系数,h为采深; q为地表下沉系数;n为与覆岩岩性有关的覆岩下沉系数影响因子;a为煤层倾角;γ

z

为z预计水平主要影响半径;在上式计算中当待预计的时间 t=t1+t2+

…

+t

i

,表示第i+1至第n个开采单元尚未开采;当t>t1+t2+

…

+t

n

,则表示工作面已经开采完毕,且已经停采t

‑

(t1+t2+

…

+t

n

)时间。

[0021]

b

‑

2.在工作面坐标系中t时刻覆岩内部z水平走向主断面上任意点的移动与变形值用式(4)~(8)表达,

[0022]

走向主断面倾斜动态公式:

[0023][0024]

式中,x为工作面坐标系中走向主断面的横坐标;z为工作面坐标走向主断面的纵坐标;;i表示第i个开采单元的编号;v为工作面推进速度;

[0025]

走向主断面曲率动态公式:

[0026][0027]

走向主断面水平移动动态公式:

[0028]

u0(x,z,t)=b

z

*γ

z

*i0(x,z,t)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(6)

[0029]

走向主断面水平变形动态预计公式:

[0030][0031]

走向主断面垂向变形动态公式:

[0032][0033]

式中b

z

为z水平移动系数;

[0034]

c.在工作面坐标系中t时刻覆岩内部z水平倾向主断面上任意点的移动与变形值用式(9)表示,

[0035][0036]

式(9)中p1、p2分别表示相应的下山和上山方向的覆岩综合评价系数;l 为倾向方向计算长度,用式(10)计算;

[0037][0038]

式(10)中d1为工作面倾向实际开采长度;s1、s2分别为下山和上山方向拐点偏移距;θ0为开采影响传播角,θ0=90

°‑

ka,k为小于1的系数,取值在 0.5~0.8之间;

[0039]

式(9)的前三个公式等号右边半无限开采的下沉、倾斜、曲率、垂向变形的计算公式与走向相同;半无限开采的水平移动和水平变形计算公式应在相应走向公式计算所得的值加上由于煤层倾斜所引起的水平移动和水平变形的分量,其计算公式为:

[0040][0041]

式(11)中b

1z

、b

2z

γ

1z

、γ

2z

采用式(12)计算:

[0042][0043]

式(12)中h1、b1和γ1分别为下山方向采深、水平移动系数和影响半径,h2、 b2和γ2分别为上山方向采深、水平移动系数和影响半径;

[0044]

d.在工作面坐标系中t时刻覆岩内部z水平任意点的移动与变形值的确定,

[0045]

联立式(3)~(12)得覆岩内部任一水平面上任一点的动态移动变形值,表达公式如下:

[0046]

下沉w(x,y,z,t):

[0047][0048]

倾斜

[0049][0050]

曲率

[0051][0052]

水平移动

[0053][0054]

水平变形

[0055][0056]

垂向变形

[0057][0058]

式(13)~(18)即为覆岩内部任一点移动变形公式。

[0059]

上述采动覆岩移动变形动态预测方法,确定不同地质采矿条件覆岩内部下沉系数的关键是先确定其覆岩内部下沉系数影响因子,即覆岩岩性综合评介系数,所述覆岩岩性综合评介系数的确定方法如下:

[0060]

覆岩岩性综合评价方法和基于覆岩岩性综合评价方法的下沉系数模型,如式 (19)和(20)所示,根据所评价岩层的厚度,式(20)用来计算覆岩内部不同岩层的下沉系数,

式(21)为基于连续介质理论所建立的覆岩内部下沉系数模型,先利用式(19)计算出覆岩岩性的综合评价系数,再带入式(20)计算出覆岩内部该分层的下沉系数,最后联立式(19)和式(20),解算出该分层岩层的下沉系数;

[0061][0062]

q=0.5*(0.9+p)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(20)

[0063][0064]

式中:p——覆岩岩性综合评价系数;m

i

——覆岩第i分层法线厚度,m;q

i

——覆岩第i分层的岩性评价系数。

[0065]

g.覆岩离层动态发育定量预测方法

[0066]

根据上述所建立采动覆岩移动变形动态预测方法,实现覆岩内部任一岩层的动态下沉,将式(21)进行分层处理,在覆岩离层发育带内,计算所得相邻岩层之间上层岩层的底部和下层岩层的顶部下沉必然不同步,利用二者之差实现覆岩离层动态发育的定量预测。

[0067]

上述采动覆岩移动变形动态预测方法,构建了覆岩离层动态发育定量预测方法,根据上述所建立采动覆岩移动变形动态预测方法,针对离层发育带内岩层,计算各岩层的动态下沉值;再利用计算所得相邻岩层之间上层岩层的底部和下层岩层的顶部下沉不同步特性,计算二者之差实现覆岩离层动态发育的定量预测。

[0068]

采用上述技术方案,本发明的有益效果是:

[0069]

本发明一种采动覆岩移动变形动态预测方法,实现了对采动覆岩离层动态发育的有效预测。新模型提出将采动覆岩按岩性进行分层处理,并根据覆岩岩性评价系数及基于其所确定的下沉系数模型,求取覆岩内部各分层岩层下沉系数影响因子,提高了覆岩离层的预测精准度,而且新模型免去了非常繁琐的对覆岩关键层的判别过程,大大降低了计算量和预测难度。

附图说明

[0070]

图1是本发明验证时某矿具体工作面上覆岩层移动实测图。

[0071]

图2是实测值与预计值对比图。

[0072]

图3是工作面推进到480m后停采一年时走向主断面垂向剖面覆岩下沉等值线。

[0073]

图4是工作面推进到800m后停采一年时走向主断面垂向剖面覆岩下沉等值线。

[0074]

图5是工作面推进480m时走向主断面垂向剖面倾斜等值线。

[0075]

图6是工作面停采一年后走向主断面垂向剖面水平变形等值线。

[0076]

图7是工作面推进480m时走向主断面垂向变形等值线。

具体实施方式

[0077]

一种采动覆岩移动变形动态预测方法,确定采动覆岩内部任一预计水平、任一时刻岩层下沉、倾斜、曲率、水平移动、水平变形、垂向变形值的定量动态预测方法;具体步骤

如下:

[0078]

a.构建各回采单元的时间函数,如式(1)所示:

[0079][0080]

其中c为岩性参数,将工作面的计算长度l划分为n个开采单元,覆岩内部任一预计水平z的动态移动变形值看成为n个开采单元独立动态移动变形值的叠加,假设第一个开采单元开采时刻为0,按开采单元长度或单元回采时间来划分,第1个开采单元的回采时间为t1,回采速度为v1,则第1个单元回采长度为 v1t1;第i个开采单元所经历的回采时间为t

i

,回采速度为v

i

,则其回采长度为v

i

t

i

;如果在t时刻进行覆岩内部z水平动态移动变形预计,第1个开采单元所经历的采动时间为t,第i(i≥2)个开采单元所经历的采动时间为

[0081]

b.在工作面坐标系中t时刻覆岩内部z水平走向主断面上任意点的移动与变形值,包括采动覆岩内部z水平t时刻走向主断面岩层下沉预测值和在工作面坐标系中t时刻覆岩内部z水平走向主断面上任意点的移动与变形值;

[0082]

b

‑

1.预测模型采动覆岩内部z水平t时刻走向主断面岩层下沉预测值用以下预测模型表达

[0083]

第1个和第i(i≥2)个回采单元开采引起的覆岩内部z水平走向主断面上岩层动态下沉值用(2)式表示:

[0084][0085]

式中w0(x

i

,z)=w(x

i

,z;p3)

‑

w(x

i

‑

l,z;p4),x

i

(i=1,2,

…

,m)分别为各开采单元独立坐标系的坐标,l为走向计算长度,l=d3‑

s3‑

s4,d3为走向方向实际开采长度,s3、s4为走向方向左右边界拐点偏移距,p3和p4分别表示走向左侧和走向右侧的覆岩岩性综合评价系数;

[0086]

煤层开采过程中工作面推进速度恒定v1=v2=

…

=v

n

=v,第一个开采单元所经历的时间为t1,第一个开采单元即老顶的初次破断距,其余开采单元经历的回采时间为δt,其余开采单元即各周期破断距,那么工作面走向长度等于 vt1+(n

‑

1)vδt;联立(1)式和(2)式,得在工作面坐标系中t时刻覆岩内部z水平走向主断面上任意点的下沉值为:

[0087]

[0088]

其中,

[0089]

式中,x为工作面坐标系中走向主断面的横坐标;z为工作面坐标中走向主断面的纵坐标;m为煤层开采厚度;q

z

为z预计水平覆岩下沉系数,h为采深; q为地表下沉系数;n为与覆岩岩性有关的覆岩下沉系数影响因子;a为煤层倾角;γ

z

为z预计水平主要影响半径;在上式计算中当待预计的时间 t=t1+t2+

…

+t

i

,表示第i+1至第n个开采单元尚未开采;当t>t1+t2+

…

+t

n

,则表示工作面已经开采完毕,且已经停采t

‑

(t1+t2+

…

+t

n

)时间。

[0090]

b

‑

2.在工作面坐标系中t时刻覆岩内部z水平走向主断面上任意点的移动与变形值用式(4)~(8)表达,

[0091]

走向主断面倾斜动态公式:

[0092][0093]

式中,x为工作面坐标系中走向主断面的横坐标;z为工作面坐标走向主断面的纵坐标;;i表示第i个开采单元的编号;v为工作面推进速度;

[0094]

走向主断面曲率动态公式:

[0095][0096]

走向主断面水平移动动态公式:

[0097]

u0(x,z,t)=b

z

*γ

z

*i0(x,z,t)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(6)

[0098]

走向主断面水平变形动态预计公式:

[0099][0100]

走向主断面垂向变形动态公式:

[0101][0102]

式中b

z

为z水平移动系数;

[0103]

c.在工作面坐标系中t时刻覆岩内部z水平倾向主断面上任意点的移动与变形值用式(9)表示,

[0104][0105]

式(9)中p1、p2分别表示相应的下山和上山方向的覆岩综合评价系数;l 为倾向方向计算长度,用式(10)计算;

[0106][0107]

式(10)中d1为工作面倾向实际开采长度;s1、s2分别为下山和上山方向拐点偏移距;θ0为开采影响传播角,θ0=90

°‑

ka,k为小于1的系数,取值在 0.5~0.8之间;

[0108]

式(9)的前三个公式等号右边半无限开采的下沉、倾斜、曲率、垂向变形的计算公式与走向相同;半无限开采的水平移动和水平变形计算公式应在相应走向公式计算所得的值加上由于煤层倾斜所引起的水平移动和水平变形的分量,其计算公式为:

[0109][0110]

式(11)中b

1z

、b

2z

γ

1z

、γ

2z

采用式(12)计算:

[0111][0112]

式(12)中h1、b1和γ1分别为下山方向采深、水平移动系数和影响半径,h2、 b2和γ2分别为上山方向采深、水平移动系数和影响半径;

[0113]

d.在工作面坐标系中t时刻覆岩内部z水平任意点的移动与变形值的确定,

[0114]

联立式(3)~(12)得覆岩内部任一水平面上任一点的动态移动变形值,表达公式如下:

[0115]

下沉w(x,y,z,t):

[0116][0117]

倾斜

[0118][0119]

曲率

[0120][0121]

水平移动

[0122][0123]

水平变形

[0124][0125]

垂向变形

[0126][0127]

式(13)~(18)即为覆岩内部任一点移动变形公式。

[0128]

上述采动覆岩移动变形动态预测方法,确定不同地质采矿条件覆岩内部下沉系数的关键是先确定其覆岩内部下沉系数影响因子,即覆岩岩性综合评介系数,所述覆岩岩性综合评介系数的确定方法如下:

[0129]

覆岩岩性综合评价方法和基于覆岩岩性综合评价方法的下沉系数模型,如式 (19)和(20)所示,根据所评价岩层的厚度,式(20)用来计算覆岩内部不同岩层的下沉系数,式(21)为基于连续介质理论所建立的覆岩内部下沉系数模型,先利用式(19)计算出覆岩岩性的综合评价系数,再带入式(20)计算出覆岩内部该分层的下沉系数,最后联立式(19)和式(20),解算出该分层岩层的下沉系数;

[0130][0131]

q=0.5*(0.9+p)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(20)

[0132][0133]

式中:p——覆岩岩性综合评价系数;m

i

——覆岩第i分层法线厚度,m;q

i

——覆岩第i分层的岩性评价系数。

[0143]

表3测点位置

[0144]

点号深度至煤层底板的距离所在岩层岩性厚度所在岩层层号1496140粉砂岩8.19142470166中砂岩9.4793445191中粗砂岩12.9374420216中粗砂岩16.955

[0145]

。

[0146]

该工作面钻孔岩层移动监测时间历经11个月,通过对观测数据整理分析可知,工作面位置与观测孔之间距离的大小对覆岩移动及其离层的产生与发展有很大的影响;1

‑

2号点和2

‑

3号点间的离层量在

±

30mm之内浮动,3

‑

4号点间的离层量最大,最大值达到270mm。为全面说明问题,本文分别选择钻孔口处地表下沉、3

‑

4号点间离层量的实测值与预计值进行对比分析。综合考虑研究区实测资料、覆岩岩性和《建筑物、水体、铁路及主要井巷煤柱留设与压煤开采规程》中相关资料,所选取的覆岩与地表移动变形动态预计参数如表4和表2所示。对比结果如图3所示。

[0147]

表4覆岩与地表移动变形主要预计参数

[0148]

参数名称参数值地表下沉系数0.74地表水平移动系数0.34地表主要影响角正切值1.8地表拐点偏移距0.05h开采速度2.6m/dknothe时间函数参数4.38老顶初次破断距60老顶的周期来压步距30

[0149]

图2是钻孔地表下沉实测值和预测值对比以及3

‑

4号监测点之间的离层量的实测值和预测值对比,直观来看预测结果与实测值比较符合;表5是钻孔地表下沉和3

‑

4号监测点之间离层量的预测误差,由该表可知钻孔地表下沉最大预计误差为

‑

24mm,中误差为

±

13mm;3

‑

4号监测点之间离层量最大预计误差为

‑

48mm,中误差为

±

21,从定量分析结果来看,也取得了较好的预计效果。这证实了该模型的有效性和可信度。

[0150]

表5实测地表下沉、离层量与预计结果对比

[0151][0152]

实例应用

[0153]

为说明本文所建模型的预测效果,以下将某煤矿6104工作面的实际开采为例,预测其覆岩内部岩层动态移动变形与离层发育规律。6104工作面倾向开采宽度为207m,走向开采长度为2578m,煤层倾角为2~5

°

,为近水平煤层,平均开采深度为450m,煤层开采厚度为约10m,采出率为75%,等效采厚为7.5m。由于工作面走向开采长度较长,为方便计算与分析,本文仅以工作面走向长度开采到800m为例进行研究。8104工作面上覆岩层概况如表所示4。综合考虑研究区实测资料、覆岩岩性和《建筑物、水体、铁路及主要井巷煤柱留设与压煤开采规程》中相关资料,主要预测参数如表6和表7所示。

[0154]

表6 6104工作面覆岩概况

[0155][0156]

表7 8104工作面主要预计参数

[0157]

参数名称参数值下沉系数0.45水平移动系数0.3主要影响角正切值1.8走向拐点偏移距0.18h倾向拐点偏移距0.05h主要影响半径指数0.5初次破断距40m周期破断距20m工作面推进速度4m/d

[0158]

覆岩移动变形预测

[0159]

图3和图4分别是工作面推进到480m和800m后停采一年时走向主断面垂向剖面覆岩下沉情况;从图3可以看出,地表工作面两端覆岩下沉并不对称,开切眼上方覆岩下沉较充分,当工作面停采一年后工作面两端上方覆岩下沉已呈对称分布;从此二图中还可以看出,分别在地表下方225m和345m附近出现了等高线密集区,这是覆岩离层发育所致。为说明预计结果的可靠性,本研究以工作面正中央上方覆岩内部一些不同岩层的点的下沉为例,对比分析了采用本模型预测的其终态下沉与采用flac3d数值模拟结果,如表8所示,结果显

示平均误差为

ꢀ‑

16.3mm,进一步证实了本模型的可靠性。

[0160]

表8不同岩层点下沉预测与模拟结果对比分析

[0161][0162]

图5

‑

图7是分别是工作面推进到480m和800m后停采一年时走向主断面垂向剖面覆岩倾斜、水平变形和垂向变形预计结果情况,可知本研究能够形象、直观的表达覆岩移动变形情况,若结合相关岩土力学参数,可以有效找出覆岩裂隙场发育区域,为相关工程服务。

[0163]

以上所述的仅是本发明的优选实施方式,应当指出,对于本领域的技术人员来说,在不脱离本发明整体构思前提下,还可以做出若干改变和改进,这些也应该视为本发明的保护范围,这些都不会影响本发明实施的效果和专利的实用性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1