一种构件生产排模的智能规划方法及系统与流程

1.本技术涉及装配式建筑技术领域,特别是涉及一种构件生产排模的智能规划方法及系统。

背景技术:

2.随着装配式建筑的不断发展,尤其是智能化、信息化逐步深入到装配式工厂的各个方面,在装配式建筑工厂中,构件生产是其核心业务,在工厂制造,智能化排产和快速预算分析等方面逐渐产生了大量的智能化、智慧化服务需求,装配式建筑构件生产是受到项目实施阶段的吊装、运输等因素的影响,其生产的排产受到诸多因素影响。

3.现有装配式构件生产过程中由于缺乏相关技术等原因,存在了一些问题,如下:1、现有构件生产中工厂流水线上排模,主要采用人工排模,排产工程师凭经验进行生产排模,各种项目的构件生产排模模型无自应学习功能,不能进行快速模型库的迭代、优化,更无法进行项目生产排模模型的参考对照分析,不能进行多种模型的品质评价;2、由于采用构件生产的人工排模,随意性大,数据分析不足,影响因素多,历史项目无法比较分析等原因,使得工厂构件生产排模无法实现快速最优排模,经常会损失大量工期,不能进行快速成本预算,更无法根据历史项目进行排模模型的品质更新,实现最优化模型的更新。

4.如何高效、优化地对工厂构件进行生产排模规划,并更新排模模型保证排模品质是本领域技术人员亟待解决的技术问题。

技术实现要素:

5.为解决上述技术问题,本发明的目的为提供一种构件生产排模的智能规划方法和构件生产排模的智能规划系统;

6.本发明提供的技术方案如下:

7.本发明第一个方面提供一种构件生产排模的智能规划方法,包括:

8.获取项目信息和生产构件信息;

9.根据项目信息和预设排模模型库的参数信息,分析得到分框阈值信息;

10.根据项目信息、分框阈值信息及生产构件信息,分析得到分框方案;

11.根据分框方案及生产构件信息,分析得到排模方案;

12.根据预设联动规则,对排模方案进行调整,得到调整方案;

13.根据调整方案及预设排模模型库的排模参数信息,进行排模,分析得到实施方案并将实施方案更新到预设排模模型库。

14.优选地,根据项目信息、分框阈值信息及生产构件信息,分析得到分框方案,包括:

15.根据项目信息、分框阈值信息、生产构件信息,通过至少两种预设分框方法,得到至少两个初始分框方案;

16.根据预设分框评判准则,对所有初始分框方案进行分析筛选,比较得到分框方案。

17.优选地,根据分框方案及生产构件信息,分析得到排模方案,包括:

18.根据分框方案及生产构件信息,通过预设的排模规则,得到至少两个初始排模方案;

19.计算所有所述初始排模方案的台模利用率,得到第二排模方案;

20.根据第二排模方案,通过预设的排模优化规则,得到排模方案。

21.优选地,根据预设联动规则,对排模方案进行调整,得到调整方案,包括:

22.判断排模方案是否需要进行联动调整;

23.若排模方案需要进行联动调整,则根据预设联动规则,调整得到调整方案;

24.若排模方案不需要进行联动调整,则设定排模方案为调整方案。

25.优选地,根据调整方案及预设排模模型库的排模参数信息,进行排模分析,得到实施方案并将实施方案记录更新到预设排模模型库,包括:

26.根据调整方案及预设排模模型库的排模参数信息,进行排模分析,得到至少两个初始实施方案;

27.比较所有初始实施方案,选取得到实施方案;

28.记录实施方案,并更新到预设排模模型库中。

29.本发明第二个方面提供一种构件生产排模的智能规划系统,包括:

30.获取模块,用于获取项目信息和生产构件信息;

31.参数设定模块,用于根据项目信息和预设排模模型库的参数信息,分析得到分框阈值信息;

32.分框模块,用于根据项目信息、分框阈值信息及生产构件信息,分析得到分框方案;

33.排模模块,用于根据分框方案及生产构件信息,分析得到排模方案;

34.调整模块,用于根据预设联动规则,对排模方案进行调整,得到调整方案;

35.实施更新模块,用于根据调整方案及预设排模模型库的排模参数信息,进行排模,分析得到实施方案并将实施方案更新到预设排模模型库。

36.优选地,分框模块,具体用于根据项目信息、分框阈值信息、生产构件信息,通过至少两种预设分框方法,得到至少两个初始分框方案;

37.分框模块,还用于根据预设分框评判准则,对所有初始分框方案进行分析筛选,比较得到分框方案。

38.优选地,排模模块,具体用于根据分框方案及生产构件信息,通过预设的排模规则,得到至少两个初始排模方案;

39.排模模块,还用于计算所有所述初始排模方案的台模利用率,得到第二排模方案;

40.排模模块,还用于根据第二排模方案,通过预设的排模优化规则,得到排模方案。

41.优选地,调整模块,具体用于判断排模方案是否需要进行联动调整;

42.调整模块,还用于若排模方案需要进行联动调整,则根据预设联动规则,调整得到调整方案;

43.调整模块,还用于若排模方案不需要进行联动调整,则设定排模方案为调整方案。

44.优选地,实施更新模块,具体用于根据调整方案及预设排模模型库的排模参数信息,进行排模分析,得到至少两个初始实施方案;

45.实施更新模块,还用于比较所有初始实施方案,选取得到实施方案;

46.实施更新模块,还用于记录实施方案,并更新到预设排模模型库中。

47.以上可见,构件生产排模的智能规划系统获取项目信息和生产构件信息;根据项目信息和预设排模模型库的参数信息,分析得到分框阈值信息;根据项目信息、分框阈值信息及生产构件信息,分析得到分框方案;根据分框方案及生产构件信息,分析得到排模方案;根据预设联动规则,对排模方案进行调整,得到调整方案;根据调整方案及预设排模模型库的排模参数信息,进行排模,分析得到实施方案并将实施方案更新到预设排模模型库。通过预设参数规则,比较选取优化方案,从而高效、优化地对工厂构件进行生产排模规划,并更新预设排模模型库保证了排模品质。

附图说明

48.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术中记载的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

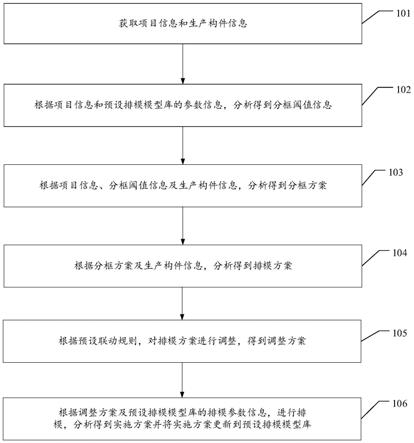

49.图1为本发明提供的构件生产排模的智能规划方法的一个实施例的流程示意图;

50.图2为本发明实施例提供的根据项目信息、分框阈值信息及生产构件信息分析得到分框方案的流程示意图;

51.图3为本发明实施例提供的根据分框方案及生产构件信息分析得到排模方案的流程示意图;

52.图4为本发明实施例提供的根据预设联动规则对排模方案进行调整得到调整方案的流程示意图;

53.图5为本发明实施例提供的根据调整方案及预设排模模型库的排模参数信息进行排模分析得到实施方案并记录更新到预设排模模型库的流程示意图

54.图6为本发明提供的构件生产排模的智能规划系统的一个实施例的结构示意图;

55.图7为本发明提供的构件生产排模的智能规划系统的另一个实施例的结构示意图。

具体实施方式

56.为了使本技术领域的人员更好地理解本技术中的技术方案,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本技术保护的范围。

57.需要说明的是,当元件被称为“固定于”或“设置于”另一个元件上,它可以直接在另一个元件上或者间接设置在另一个元件上;当一个元件被称为是“连接于”另一个元件,它可以是直接连接到另一个元件或间接连接至另一个元件上。

58.需要理解的是,术语“长度”、“宽度”、“上”、下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有

特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。

59.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本技术的描述中,“多个”、“若干个”的含义是两个或两个以上,除非另有明确具体的限定。

60.须知,本说明书附图所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本技术可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本技术所能产生的功效及所能达成的目的下,均应仍落在本技术所揭示的技术内容得能涵盖的范围内。

61.本技术实施例采用递进的方式撰写。

62.请如图1所示,本发明实施例提供一种构件生产排模的智能规划方法,包括:

63.101、获取项目信息和生产构件信息;

64.本实施例中,通过mes((manufacturing execution system,制造执行系统)系统获取项目信息和生产构件信息,生产构件信息包括生产构件的项目拆分位置、项目信息、构件型号、构件尺寸、钢筋排布、本项目使用次数等数据信息,mes系统还对得到的项目构件拆分信息进行整合,得到构件在项目中布局图和对应信息表。

65.102、根据项目信息和预设排模模型库的参数信息,分析得到分框阈值信息;

66.本实施例中,根据项目信息在预设排模模型库的参数信息中进行寻找相似度最高的参数默认模板,选取运输路线,即在项目信息输入后,系统自动匹配工厂生产地点到项目施工地点的三条道路,以高速和最近路程为第一和第二参考选择因子,而村镇级小路则不作为参考,得到这三条路后,如小于三条,二条就进行二条选择,如只有一条则直接设为运输路线;如得到三条以上,最多只选择其中三条路线为初设路线,寻找出道路质量情况(包括所经过道路其中最小的承重值dlczmin,所经过道路最小的限高值dlxgmin,道路路程公里数dlkm),根据现有道路和所运输的车辆相关信息,设定dlczmin的权重因子dlcz为(1

‑

12),设定dlxgmin的权重因子dlxg为(7

‑

20),可以统一定义车辆高默认为clg=6,每多一个单位即可以增加运输一层叠合板,道路远近以15公里为一个单位四舍五入进行取整操作,得到道路权重因子为dl=dlkm/15,选取道路综合因子dlzh=dlcz+dlxg

‑

clg

‑

dl的最大值为初始值,并排列顺序,初次运输后需填入运输过程中构件损坏因子,将构件损坏数值gjsh与项目构件总数gjzs进行相比操作,即损坏率zhshl=/gjzs如小于2%,则dlzh排列顺序不变,如大于2%则进行排名交换,即第一和第二交换,并记录损坏率zhshl;如交换后还出现损坏率zhshl大于2%,则需进行比较,将第三条路线升至第一位,并记录损坏率,最终进行全部损坏率排名,一般选取最小的为首选,一旦发现经常出现2%以下损坏,就说明司机运输可能存在问题,输出进行系统提醒注意。通过选定的运输路线,来设定对应分框的重量上限和层高上限,得到分框阈值信息。预设排模模型库的参数信息,包括:台模尺寸、分框重量要求,高度要求,出筋情况、模具宽度、项目地点、工厂地点等,参数信息可以设定成多种参数模板,用以针对性快速套用,也可以进行局部参数微调或重新设定。

67.103、根据项目信息、分框阈值信息及生产构件信息,分析得到分框方案;

68.本实施例中,通过得到的项目信息、分框阈值信息及生产构件信息,进行智能分

框,主要实现在一定运输条件下,如车载重量限制(一般10吨以下),车载高度限制,生产地和项目实施地路面承受程度等,进行按吊装单元进行的分框,在此过程中,进行多种规则的自动分析评判,得出最佳的分框方案。

69.104、根据分框方案及生产构件信息,分析得到排模方案;

70.本实施例中,主要实现对分框方案内的生产构件进行排模,通过进行多种组合方式,得到多种初始排模方案,再选取台模数最少且台模利用率最大的初始排模方案作为第二排模方案,并进行优化得到排模方案。

71.105、根据预设联动规则,对排模方案进行调整,得到调整方案;

72.本实施例中,根据预设联动规则调整得出台模利用率最大、各台模布局最饱满的调整方案。

73.106、根据调整方案及预设排模模型库的排模参数信息,进行排模,分析得到实施方案并将实施方案更新到预设排模模型库。

74.本实施例中,通过每个工厂,无论是人工还是机器人排模,对单一台模上多种构件排模进行,预设排模模型库,包括工厂流水线、熟练工人排模、机器人排模、台模尺寸、构件数量、尺寸大小、以及排模时间等,每个工厂一旦接收到生产任务,首先进行分框、排模和调整得到调整方案,然后进行单一台模模型比较,挑出相同的,如同一工厂、熟练工人、相同台模、构件数量、尺寸大小,快速进行比对,用于排模模型库的模型参考,快速测算整体排模时间或部分排模时间,如没有完全一样的则进行差异化的相似率评判,并进行排模模型库的新模型设立,相似率主要进行相同台模、构件数量、尺寸大小的比较,可以在相同模台上按构件面积大小评判相似度,如在构件数相同的情况下,(构件面积/台模面积=l)两个比率越接近则相似度越高,记录相似度,参照最高相似度按模型库中的排模时间进行排模时间参考预测,如排模时间近似为模型库中相似度最高的排模时间和l的乘积。根据预设排模模型库的排模参数信息,即各个工厂的流水线生产能力、调整方案、工人师傅操作难易程度(由于有些工厂需要人工排模)、运输损坏程度等因素进行排模分析,得出适合度最高的实施方案,并将实施方案更新到预设排模模型库。通过预设排模模型库的不断完善,在项目信息给出后可进行各工厂总体排模方案对比参照,并获取单一台模排模时间预测,通过排模实施进行运输路线、分框和排模等的最优化完善更新,使得本发明更具针对性和精准化,最大幅度的降低人工成本和提高工作效率。

75.本发明实施例中,构件生产排模的智能规划方法通过获取项目信息和生产构件信息;根据项目信息和预设排模模型库的参数信息,分析得到分框阈值信息;根据项目信息、分框阈值信息及生产构件信息,分析得到分框方案;根据分框方案及生产构件信息,分析得到排模方案;根据预设联动规则,对排模方案进行调整,得到调整方案;根据调整方案及预设排模模型库的排模参数信息,进行排模,分析得到实施方案并将实施方案更新到预设排模模型库。通过预设参数规则,比较选取优化方案,从而高效、优化地对工厂构件进行生产排模规划,并更新预设排模模型库保证了排模品质。

76.对图1中实施例的步骤103的根据项目信息、分框阈值信息及生产构件信息,分析得到分框方案进行详细说明,如图2所示,图2为本发明实施例提供的根据项目信息、分框阈值信息及生产构件信息分析得到分框方案的流程示意图,包括:

77.201、根据项目信息、分框阈值信息、生产构件信息,通过至少两种预设分框方法,

得到至少两个初始分框方案;

78.本实施例中,以pc构件中的叠合板为例,进行详细说明:

79.1、根据项目信息得到的生产构件的cad俯视图上,以向右方向建立x轴,向上方向建立y轴,以此坐标系计算每个构件的重心坐标,并以图中构件最左面的x轴坐标开始每4米进行划线标定,然后从左到右,在x轴方向每一个4米宽度内,然后进行各个构件的序号标定。具体为:

80.计算项目中最左边构件和最右边构件相聚距离,设为l,

81.令:n=int(l/4)#测算x轴方向以4米为单位的区域,即总长除以4取整;

82.构件数初始值设a=1;

83.for n=1 n++ n<=n;

84.if mod(n,2)=1;

85.所有区域内重心坐标y轴坐标从大到小排列,若y轴坐标相同,则x轴小的小,向后序号+1;

86.if mod(n,2)=0;

87.所有区域内重心坐标y轴坐标从大到小排列,若y轴坐标相同,则x轴小的小,向后序号+1;

88.end

89.直到将所有构件进行序号标定。

90.2、根据mes系统读取的叠合板信息表格,计算叠合板总数量totalcount和叠合板总重量totalwight,例如金桥印象叠合板总数量68,叠合板总重量=60.471吨。

91.3、初步计算分框数量与框内叠合板数量,提出可供选择的分框数量方案。

92.3.1、计算分框数量,用叠合板总数totalcount除以取值范围q,可选择分框数量范围k=[向上取整(totalcount/max(q)),向上取整(totalcount/min(q))],例如可选择分框数量范围k=[68/13,68/9]=[6,8],所以分框数量能有三种选择6框、7框和8框。

[0093]

3.2、罗列出每种分框数量ks的框内叠合板数量和平均每框重量,框内平均叠合板数量avn=叠合板总数totalcount除以分框数量,每框平均重量pjkz=叠合板总重量totalwight/分框数量ks,可以分为第一类型ksn1框[avn向下取整]块叠合板和第二类型ksn2框[avn向上取整]块叠合板,

[0094]

分框需满足:t

n

为每个构件重量,t

max

为每框的重量极限值;

[0095][0096]

其中,t代表每个构件的重量,n代表第n个构件,i代表第i框,max代表每框内的最大个数限制。

[0097]

示例如下:1项目的叠合板总数量68,叠合板总重量=60.471吨

[0098]

若分框数量=6框时,框内平均叠合板数量=68/6=11.3,可以分为4框11块和2框12块叠合板,平均每框重量=60.471/6=10.0785吨;

[0099]

若分框数量=7框时,框内平均叠合板数量=68/7=9.714,可以分为2框9块和5框

10块叠合板,平均每框重量=60.471/7=8.6387吨;

[0100]

若分框数量=8时,框内平均叠合板数量=68/8=8.5,可用分为4框8块和4框9块叠合板,平均每框重量=7.5587吨

[0101]

3.3、确定每一框中叠合板的编号,为了得出较好的分框方案,以下分框方法都需尝试一次,并输出对应结果,得到至少两个初始分框方案。

[0102]

3.3.1方法一(平均重量画框):先确定第二类型框中的叠合板,初始化寻找n=向上取整[avn]块连续编号的叠合板,计算这n块叠合板重量总和,记为kzz1,在边界附近寻找一块原框内叠合板与一块原框外叠合板进行置换组合,此处的边界附近是指框内的叠合板,有底纹的为原框内叠合板,没有底纹的为原框外叠合板,计算出所有置换后框内叠合板重量总和kzz2、kzz3...kzzn,最后找出框内叠合板重量总和最接近pjkz的情况,确定完第二类型框中的叠板后,将初始化条件改为n=向下取整[avn],再按上述步骤同理确定第一类型框内叠合板。

[0103]

3.3.2方法二(顺序选板画框):按编号大小顺序,依次选n=向上取整[avn]块连续编号的叠合板,并计算其重量总和kzz,当kzz>pjkz,则该框减少一块叠合板n=n

‑

1,再计算其重量总和kzz,如果kzz<pjkz,选择kzz更接近pjkz的情况,比如平均每框重量=60.471/6=10.0785吨,假设前n块总重10.2吨,前n

‑

1块总重9.5吨,则选择前n块装为一框,如果kzz>pjkz,再减少一块叠合板,直到出现前一种kzz>pjkz和后一种kzz<pjkz的情况,在按上述方法选择,依次类推确定所有框的叠合板,最后一框剩多少算多少,只要不超过极限重量即可,如果超过极限重量,则找出一块恰好使得该框不超过极限重量,并将这块板放到前一框中,并计算此框重量是否超过极限重量,没有超过则将这块叠合板划入这框中,如果超过极限重量则再往前一框放,直到满足要求。

[0104]

3.3.4方法三(以数量控制为主分户型画框):针对于户型特征值为3的品字形拆分平面,在不同户型平面中进行选板分框,选择n=向上取整[avn]块叠合板组合成一框,并计算总重量是否超过每框重量限值xz,如果没有超过xz,将最接近xz的组合装成一框,如果所有组合都超过xz,则选择n=向下取整[avn]块叠合板重新组合,将最接近xz的组合装成一框。

[0105]

202、根据预设分框评判准则,对所有初始分框方案进行分析筛选,比较得到分框方案。

[0106]

本实施例中,预设分框评判准则具体如下:

[0107]

1)分框数量最少且台模数量最少的情况。

[0108]

2)所有分框中台模数量最少的情况。

[0109]

3)指定分框数量中台模数量最少的情况。

[0110]

根据具体情况要求满足以上情况中的一种初始分框方案就可以作为推荐方案,即选择分框最少的,外加总体台模利用率最大的为分框方案。

[0111]

对图1中实施例的步骤104的根据分框方案及生产构件信息,分析得到排模方案进行详细说明,如图3所示,图3为本发明实施例提供的根据分框方案及生产构件信息分析得到排模方案的流程示意图,包括:

[0112]

301、根据分框方案及生产构件信息,通过预设的排模规则,得到至少两个初始排模方案;

[0113]

本实施例中,预设的排模规则具体如下:

[0114]

1)依据大板在下小板在上,先细长后短宽的叠放原则,需要将同一框内叠合板以面积为主,长度为辅进行从大到小排序。

[0115]

2)按顺序取出叠合板,计算叠合板外轮廓尺寸,再和台模的长宽分别进行比较。

[0116]

2.1当叠合板外轮廓长度大于台模宽度时,该板只能横着放置在台模上,不出筋边与台模边缘距离为bv,出筋边用叠合板外轮廓紧贴台模边缘布置;

[0117]

2.2保证两块叠合板外轮廓间距cjv且叠合板内轮廓间距不小于njv,如果是两边均不出筋的情况,叠合板外轮廓间距为bjv,同理布置下一块叠合板,直到这张台模无法布置下一块和下下块叠合板,再换新的台模布置,并记录7和8号板在长度方向上剩余长度,此处只记录台模可用扩展长度为300mm和台模可用扩展宽度为1260mm;

[0118]

3)当叠合板既能竖着放又能横着放时,将全部竖着放、全部横着放、部分横着放的放置方法都放一遍,得到至少两个初始排模方案。

[0119]

302、计算所有初始排模方案的台模利用率,得到第二排模方案;

[0120]

本实施例中,计算比较所有初始排模方案中的台模利用率,选取台模数最少且台模利用率最大的作为第二排模方案,此外,如果竖着放比横着放的叠合板数量多,则选择竖着放。

[0121]

303、根据第二排模方案,通过预设的排模优化规则,得到排模方案。

[0122]

本实施例中,通过预设的排模优化规则,得到排模方案,其中预设的排模优化规则具体如下:

[0123]

1)找出第一个单张台模利用率低于50%的台模,将该台模及其之后所有台模上的叠合板重新排模,采用极限情况下的约束边界条件代替原正常情况下的约束边界条件参数重新排布该台模,之后的台模根据正常情况下的约束边界条件按上述方法进行排模;

[0124]

2)重复步骤1的过程,直到所有的台模利用率都高于50%为止,得到排模方案;

[0125]

3)比较优化前与优化后所用的台模数量,如果优化前比优化后用的台模数量多,则表示优化有成果,否则表示优化失败。

[0126]

本实施例中的台模利用率的阈值也可以是其他预设参数值,不仅仅限于50%。

[0127]

本发明实施例在具体的应用中如下:

[0128]

采用极限逐层扫描方式进行排模,首先确定每框内重量从大到小构件的摆放类型,而且在排模过程中,各框不允许混合交叉,只可以在相邻台模时,两框可以共同放在一张台模上,这样避免运输和吊装时的混乱,并可以减少两框相邻时的规则混乱,当每框排完后,出现在最后一张台模上有2个以下的构件在进行规则联动调整,以此来减少最后一张台模或使其均匀化。

[0129]

极限逐层扫描法,均采用面积从大到小进行排列顺序,先进行第一层排列,排列完则开始进行第二层或第三层构件的排列,如每框内构件在二层、三层排列完,还有未排列的构件,则考虑剩下的最大的放置第一层,然后在其上放置第二层或第三层,直至排列完本框构件。采用该方法可以快速实现所有构件按各框进行连续排模,但在排模前需确定各构件的可能排模方向和分层可能,为了便于计算设定构件宽为gjw,构件长为gjl,台模宽为tmw,台模长为tml,磁力盒长度clhl,bv为构件与台模边沿的最小间距,若a=clhl

‑

300>0,则构件间距cha=a,反之为cha=0,以此来满足构件间固定采用磁力盒的间距要求,如下所示:

[0130]

gjl>tmw

‑

2*(bv+clhl),必须x轴摆放

[0131]

x轴,y轴摆放

[0132]

可分2层

[0133]

可分3层

[0134]

将以上几种构件按对应的分框号和面积大小进行标定记录,并标记为gjx,gjxy,gj2,gj3。

[0135]

排模方案得到过程详述如下:

[0136]

1)设台模尺寸为c*k;(若排模方案给出n个台);

[0137]

2)在第j个台模上中,称第h行第l列个构件尺寸为l

in

*w

in

,其中(1<=i<=h;1<=n<=l),其中a为构件间的最小间距,b为构件与台模边沿的最小间距,排模需满足以下要求:

[0138][0139]

按以上可求出按每框连续排模的最佳输出结果,也为初始排模方案,若最后一个台模剩余构件小于等于2,则可以进行跨框调整,为了运输、吊装、施工方便,一般不建议跨框排模,但最后1

‑

2个构件进行标记后,为了减少台模,则可以操作,由此就有了后续的联动规则调整,台模利用率为台模上所有构件面积和与台模面积的比。

[0140]

对图1中实施例的步骤105的根据预设联动规则,对排模方案进行调整,得到调整方案进行详细说明,如图4所示,图4为本发明实施例提供的根据预设联动规则对排模方案进行调整得到调整方案的流程示意图,包括:

[0141]

401、判断排模方案是否需要进行联动调整;

[0142]

本实施例中,为了减少模具成本,需要对排模方案进行调整,例如,当最后一个台模上只进行排模小于等于2时,需要进行排模和分框的联动调整,即在减少1个台模的基础上进行将构件放入其他框内,即放入后以最后一框向前推;调整依据也不仅限于通过减少同生产线较多相同构件,具体的可调整为相同构件小于等于n(n为正整数),当然,参数值不仅限于2,还可以是其他预设的参数值。

[0143]

402、若排模方案需要进行联动调整,则根据预设联动规则,调整得到调整方案;

[0144]

本实施例中,预设联动规则具体为:

[0145]

1)只要能放入的台模就进行记录,并确定放入内所在框构件数和重量值;

[0146]

2)比较重量值和框内构件数是否超过阈值,并确定是否超过极限值;

[0147]

3)没有超过极限值则重新确定框内构件数和重量,并开始计算台模利用率;

[0148]

4)如果没有可以放入的台模,则需要进行重新分框,并将剩余的最后1

‑

2个构件向前排列,即尽可能放入倒数第二框,然后进行重新排模,如最终减少1个台模,则记录台模利用率;

[0149]

5)比较所记录的所有方式下的分框和排模方式,比较台模利用率,选择最高的台模利用率确定为调整方案;

[0150]

6)如不能减少台模则进行均匀化操作,即台模数确定为当前数目,在此台模数目上,进行均匀排模,通过将最后1台模增加1构件,即前1台模减少1构件,每个台模都进行分析,如单台模利用率超过50%,则不再进行构件向后搬移,如少于50%,则进行构件向后搬移。然后进行固定台模数量的均匀重量排模选择,并确定此排模方式为调整方案。所有构件面积和allgjm与所用台模面积和alltmm之比,即总台模利用率zlyl=allgjm/alltmm,在智能规划学习中,为了能获得单个台模利用率也有单个台模上构件面积和gjm与单个台模面积tmm进行比即,即dlyl=gjm/tmm。本实施例中的台模利用率的阈值也可以是其他预设参数值,不仅仅限于50%。

[0151]

403、若排模方案不需要进行联动调整,则设定排模方案为调整方案。

[0152]

本发明实施例在具体的应用中如下:

[0153]

当进行排模输出排模方案后,若前面所有当最后一个台模上构件数量小于等于2时,还需要进行排模和分框的联动调整,即在减少1个台模的基础上进行将构件放入其他框内。

[0154]

设最后1张台模(设为n张台模)剩余构件尺寸为:l

in

*w

in

[0155]

计算前n

‑

1张台模,

[0156]

若第s个台模则说明可进行联动整理,将该构件可放入,

[0157]

若存在s1,s2~s

n

等多张台模,则:

[0158]

选取最大编号的台模即s

n

放入,

[0159]

若都不能放入,则计算最后一框台模利用率最大的台模,选取最小的构件放入最后一张台模,以此得到调整方案,实现联动规则整体调整。

[0160]

对图1中实施例的步骤106的根据调整方案及预设排模模型库的排模参数信息,进行排模分析,得到实施方案并将实施方案记录更新到预设排模模型库进行详细说明,如图5所示,图5为本发明实施例提供的根据调整方案及预设排模模型库的排模参数信息进行排模分析得到实施方案并记录更新到预设排模模型库的流程示意图,包括:

[0161]

501、根据调整方案及预设排模模型库的排模参数信息,进行排模分析,得到至少两个初始实施方案;

[0162]

本实施例中,排模参数信息包括包括工厂流水线、熟练工人排模、机器人排模、台模尺寸、构件数量、尺寸大小、排模时间、运输损坏程度等,结合工厂进行排模实施,实施过程根据不同工厂分为构件模具的人工排模和机器人自动排模,其难易程度不同,机器人排模可以实现构件间距最小化,而人工排模则存在人员在台模上进行操作的难易,如构件间距太小,则加重操作难度。排模分析分为两个方面,机器人排模和人工排模,机器人排模可以更精细化排模,考虑构件吊装拆卸等因素设定构件间距分为50mm、60mm、70mm、80mm、90mm、100mm的6个档,每次都从50mm开始进行,在辅材备料充分的情况下,记录台模上安装模具时间和进行钢筋布网时间以及浇筑时间,通过不同的间距得出整体时间,并进行记录得到多个初始实施方案;人工排模根据工人在台模上排模难度以及工人操作熟练度会产生较大操作时间差异,由于各个工厂工人操作能力不同,在每个项目实施中,首先选取每个工厂最熟练工人进行构件间距分为100mm、120mm、150mm的3个档进行操作,在辅材备料充分的情况下,记录台模上安装模具时间和进行钢筋布网时间以及浇筑时间,通过不同的间距得出整体时间,并进行记录得到多个初始实施方案。

[0163]

502、比较所有初始实施方案,选取得到实施方案;

[0164]

本实施例中,比较所有初始实施方案,最终挑选出最小间距下的整体最快时间,进行标定,得到实施方案。

[0165]

503、记录实施方案,并更新到预设排模模型库中。

[0166]

本实施例中,将构件最小间距返回给预设排模模型库中,并记录对应生产构件在台模上的实施方案,设定为该工厂该种排模情况下的生产最优操作时间,进行模具各边在台模上的抓取,固定等工作,并根据生产最优操作时间进行优化替代更新到预设排模模型库中。

[0167]

以上实施例中描述了构件生产排模的智能规划方法,下面通过实施例对应该方法的构件生产排模的智能规划系统进行详细说明。

[0168]

如图6所示,本发明实施例提供一种构件生产排模的智能规划系统,包括:

[0169]

获取模块601,用于获取项目信息和生产构件信息;

[0170]

参数设定模块602,用于根据项目信息和预设排模模型库的参数信息,分析得到分框阈值信息;

[0171]

分框模块603,用于根据项目信息、分框阈值信息及生产构件信息,分析得到分框方案;

[0172]

排模模块604,用于根据分框方案及生产构件信息,分析得到排模方案;

[0173]

调整模块605,用于根据预设联动规则,对排模方案进行调整,得到调整方案;

[0174]

实施更新模块606,用于根据调整方案及预设排模模型库的排模参数信息,进行排模,分析得到实施方案并将实施方案更新到预设排模模型库。

[0175]

本发明实施例中,构件生产排模的智能规划系统中,获取模块601获取项目信息和生产构件信息;参数设定模块602根据项目信息和预设排模模型库的参数信息,分析得到分框阈值信息;分框模块603根据项目信息、分框阈值信息及生产构件信息,分析得到分框方案;排模模块604根据分框方案及生产构件信息,分析得到排模方案;调整模块605根据预设联动规则,对排模方案进行调整,得到调整方案;实施更新模块606根据调整方案及预设排模模型库的排模参数信息,进行排模,分析得到实施方案并将实施方案更新到预设排模模

型库。通过预设参数规则,比较选取优化方案,从而高效、优化地对工厂构件进行生产排模规划,并更新预设排模模型库保证了排模品质。

[0176]

可选的,本发明实施例中,

[0177]

分框模块603,具体用于根据项目信息、分框阈值信息、生产构件信息,通过至少两种预设分框方法,得到至少两个初始分框方案;

[0178]

分框模块603,还用于根据预设分框评判准则,对所有初始分框方案进行分析筛选,比较得到分框方案。

[0179]

可选的,本发明实施例中,

[0180]

排模模块604,具体用于根据分框方案及生产构件信息,通过预设的排模规则,得到至少两个初始排模方案;

[0181]

排模模块604,还用于计算所有初始排模方案的台模利用率,得到第二排模方案;

[0182]

排模模块604,还用于根据第二排模方案,通过预设的排模优化规则,得到排模方案。

[0183]

可选的,本发明实施例中,

[0184]

调整模块605,具体用于判断排模方案是否需要进行联动调整;

[0185]

调整模块605,还用于若排模方案需要进行联动调整,则根据预设联动规则,调整得到调整方案;

[0186]

调整模块605,还用于若排模方案不需要进行联动调整,则设定排模方案为调整方案。

[0187]

可选的,本发明实施例中,

[0188]

实施更新模块606,具体用于根据调整方案及预设排模模型库的排模参数信息,进行排模分析,得到至少两个初始实施方案;

[0189]

实施更新模块606,还用于比较所有初始实施方案,选取得到实施方案;

[0190]

实施更新模块606,还用于记录实施方案,并更新到预设排模模型库中。

[0191]

可选的,基于图6所示的实施例,如图7所示,本发明的一些实施例中,系统还包括人机交互模块707,用于接收操作人员指令,对其指令进行转换传送给控制,进行运输路线、仓储地点、定时生产等生产过程中的人为调整、对排模机器人的特殊控制,如重启、自检、校准、定时生产等,常见的人机交互模块有显示屏、遥控器。

[0192]

对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1