一种不锈钢/碳钢复合板固溶处理残余应力实时预报方法

1.本发明属于热处理技术领域,特别涉及一种不锈钢复合板固溶处理残余应力实时预报方法。

背景技术:

2.固溶处理是一种将金属材料加热至高温单相区后恒温保持足够长的时间,使一种或几种相(一般为金属间化合物)溶入固溶体中,然后快速冷却到室温的金属热处理工艺。经过固溶处理后的金属材料获得了均匀的单相组织,消除了加工硬化,提高了金属材料的耐蚀性和加工性,因此在工业生产中,固溶处理加工工艺被广泛应用。

3.不锈钢/碳钢复合板是一种以碳钢基层与不锈钢覆层复合而成的复合材料。它的特点是不仅具有不锈钢的耐腐蚀性、还具有碳钢良好的机械强度和加工性能,是一种新型的工业产品,广泛用于石油、化工、盐业、水利电力、食品加工等行业。作为一种资源节约型的产品,不锈钢/碳钢复合板材料的广泛应用可以减少贵重金属的消耗,实现低成本和高性能的结合,有良好的社会效益。

4.在实际生产中,由于复合板力学性能参数和热物理属性的差异,导致固溶热处理过程中异质金属层间非协调变形,使得复合板基层及覆层材料内部易出现残余应力。材料内部存在的残余应力不仅会降低材料结构的刚度和稳定性,而且会严重影响材料结构的疲劳强度、抗脆断能力、抵抗应力腐蚀开裂能力,对材料的尺寸精确度和稳定性有较大影响。

5.关于不锈钢/碳钢复合板固溶处理残余应力分布情况,以往的相应研究往往着眼于实验测定或者是有限元法模拟,不仅工作量较大,且无法实现在线预报。因此,如何在生产中快速准确地进行不锈钢/碳钢复合板的固溶处理残余应力分布的实时预报,已成为实际生产中的攻关重点。

技术实现要素:

6.为了克服上述现有技术中的不足,本发明提供了一种不锈钢/碳钢复合板固溶处理残余应力实时预报方法,本发明主要从力学角度出发建立数学模型,根据固溶处理工艺参数和待加工材料参数计算工艺结束后复合板的残余应力分布,实现不锈钢/碳钢复合板固溶处理残余应力分布的实时预报。

7.本发明包括以下由计算机执行的步骤:

8.1)收集固溶处理加工工艺参数,主要包括:固溶处理炉内总工艺段数i,并依次编号1,2,3,4,(1-加热段,2-保温段,3-快速冷却段,4-缓慢冷却段);收集各工艺段设定的张力σ

t

;各工艺段结束时刻的温度ti(令m=i;n=i-1;则t

m-tn为工艺段i结束时与工艺段i-1结束时的温度差;t0为室温)。

9.2)收集不锈钢/碳钢复合板材料参数,主要包括:不锈钢/碳钢复合板长度l;不锈钢/碳钢复合板厚度h;不锈钢/碳钢复合板宽度b;不锈钢层与不锈钢/碳钢复合板厚度之比λ;对不锈钢/碳钢复合板的材料层j依次编号1、2(1-不锈钢层,2-碳钢层);收集各材料层在

各工艺段结束时的线膨胀系数β

i-j

;强化阶段弹性模量系数sj;各材料层在各工艺段结束时的弹性模量e

i-j

;各工艺段结束时,各材料层的屈服强度σ

si-j

;

10.3)定义相关参数,主要包括:各材料层的应力σ

i-j

、各材料层的试算应力σ

ti-j

;各材料层试算应力的绝对值σ

ri-j

;材料整体应变εi;所计算工艺段的前一工艺段所产生的各材料层残余应变ξ

(i-1)-j

(其中ξ

0-j

=0);各材料层在假设的自由状态下分别伸缩变形完成后长度lj;复合板的总长度l';协调变形所产生应力形成的弯矩mr;应变中性层距离界面层的距离δ;复合板弯曲圆心角α;沿材料层厚度方向的坐标值zj,复合板的残余曲率ρ;材料层弯曲应力σ

bj

;材料层残余应力σ

rj

。

11.4)相关参数赋初值,令i=1。

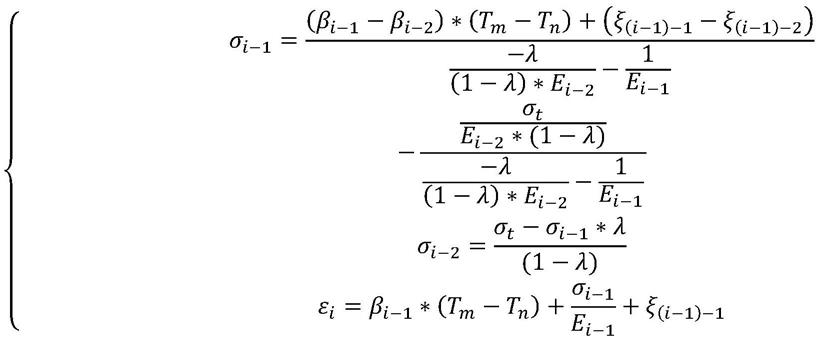

12.5)试算对应工序i的材料状态:

[0013][0014]

6)对比σ

ri-1

与σ

si-1

、σ

ri-2

与σ

si-2

数值大小,判断各材料层在对应工序中的弹塑性变形状态,并进行下一步应力应变计算。

[0015]

6-a)σ

ri-1

《σ

si-1

;σ

ri-2

《σ

si-2

;材料层1为弹性变形,材料层2为弹性变形。

[0016]

6-b)σ

ri-1

《σ

si-1

;σ

ri-2

≥σ

si-2

;材料层1为弹性变形,材料层2为塑性变形。

[0017]

6-c)σ

ri-1

≥σ

si-1

;σ

ri-2

《σ

si-2

;材料层1为塑性变形,材料层2为弹性变形。

[0018]

6-d)σ

ri-1

≥σ

si-1

;σ

ri-2

≥σ

si-2

;材料层1为塑性变形,材料层2为塑性变形。

[0019]

7)针对相应的材料层的弹塑性变形状态,分别采用对应的计算方法进行材料层的应力应变数值计算。

[0020]

7-a)材料层1为弹性变形,材料层2为弹性变形:

[0021][0022]

7-b)材料层1为弹性变形,材料层2为塑性变形:

[0023][0024]

7-c)材料层1为塑性变形,材料层2为弹性变形:

[0025][0026]

7-d)材料层1为塑性变形,材料层2为塑性变形:

[0027][0028]

8)判断i≥4是否成立?若不等式不成立,则令i=i+1,并转入步骤5;如不等式成立,转入步骤9。

[0029]

9)计算热处理完成后材料层相关的弯曲数据:

[0030]

9-a)计算热处理完成后不锈钢/碳钢复合板回弹收缩完成时的长度:

[0031][0032]

9-b)计算不锈钢/碳钢复合板在回弹收缩完成时产生的弯矩mr:

[0033][0034]

9-c)计算不锈钢/碳钢复合板在回弹弯曲阶段的应变中性层距离界面层的距离δ:

[0035][0036]

9-d)计算不锈钢/碳钢复合板弯曲后的圆心角α:

[0037][0038]

9-e)计算材料层弯曲应力σ

bj

:

[0039][0040]

9-f)计算材料层残余应力σ

rj

:

[0041]

σ

rj

=σ

i-j

+σ

bj

[0042]

10)结束计算。

[0043]

本发明与现有技术相比具有以下优点:

[0044]

通过力学角度建立不锈钢/碳钢复合板固溶处理残余应力实时预报数学模型,充分考虑固溶处理工艺参数及材料参数,建立了不锈钢/碳钢复合板固溶处理残余应力分布情况的量化指标,实现了残余应力分布情况的实时预报,极大地提高了固溶处理工艺生产的灵活性和智能性。

附图说明

[0045]

图1为本发明的整体计算流程图。

[0046]

图2为本发明实施例1的残余应力分布图。

[0047]

图3为本发明实施例2的残余应力分布图。

具体实施方式

[0048]

实施例1:

[0049]

选取规格1000mm

×

500mm

×

40mm的06cr19ni10/q235a复合板为例,进一步说明该规格产品在固溶处理后的残余应力分布预报过程,其计算流程如图1所示:

[0050]

1)收集固溶处理加工工艺参数,主要包括:固溶处理炉内总工艺段数i,并依次编号1,2,3,4,(1-加热段,2-保温段,3-快速冷却段,4-缓慢冷却段);收集各工艺段设定的张力σ

t

=6mpa;各工艺段结束时刻的温度ti:t0=20℃;t1=800℃;t2=800℃;t3=400℃;t4=20℃。

[0051]

2)收集06cr19ni10/q235a复合板的参数,主要包括:复合板长度l=1000mm;复合板厚度h=40mm;复合板宽度b=400mm;06cr19ni10层与复合板厚度之比λ=0.25;收集各材料层在各工艺段结束时刻温度ti时的线膨胀系数β

i-j

:β

1-1

=2.02e-5、β

1-2

=1.48e-5;β

2-1

=2.02e-5、β

2-2

=1.48e-5;β

3-1

=1.91e-5、β

3-2

=1.39e-5;β

4-1

=1.70e-5、β

4-2

=1.10e-5;强化阶段弹性模量系数sj:s1=0.2456、s2=0.2505;各材料层在各工艺段结束时刻温度ti时的

弹性模量e

i-j

:e

1-1

=1.51e5、e

1-2

=1e5;e

2-1

=1.51e5、e

2-2

=1e5;e

3-1

=1.67e5、e

3-2

=1.72e5;e

4-1

=1.98e5、e

4-2

=2.09e5;各工艺段结束时刻温度ti时,各材料层的屈服强度σ

si-j

:σ

s1-1

=115mpa、σ

s1-2

=131mpa;σ

s2-1

=115mpa、σ

s2-2

=131mpa;σ

s3-1

=135mpa、σ

s3-2

=154mpa;σ

s4-1

=205mpa、σ

s4-2

=235mpa;

[0052]

3)定义相关参数,主要包括:各材料层的应力σ

i-j

、各材料层的试算应力σ

ti-j

;各材料层试算应力的绝对值σ

ri-j

;材料整体应变εi;所计算工艺段的前一工艺段所产生的各材料层残余应变ξ

(i-1)-j

(其中ξ

0-j

=0);各材料层在假设的自由状态下分别伸缩变形完成后长度lj;复合板的总长度l';协调变形所产生应力形成的弯矩mr;应变中性层距离界面层的距离δ;复合板弯曲圆心角α;沿材料层厚度方向的坐标值zj,复合板的残余曲率ρ;材料层弯曲应力σ

bj

;材料层残余应力σ

rj

。

[0053]

以上所涉及i皆为固溶处理炉内工艺段序号,依次编号1,2,3,4,(1-加热段,2-保温段,3-快速冷却段,4-缓慢冷却段)。以上所涉及j皆为不锈钢/碳钢复合板的材料层数,依次编号1、2(1-不锈钢层,2-碳钢层)。

[0054]

4)相关参数赋初值,令i=1。

[0055]

工序1:

[0056]

5)试算对应工序i=1材料状态:经计算得,σ

t1-1

=-415.0324mpa;σ

t1-2

=146.3441mpa;σ

r1-1

=415.0324mpaσ

r1-2

=146.3441mpa。

[0057]

6)对比σ

ri-1

与σ

si-1

、σ

ri-2

与σ

si-2

数值大小,判断各材料层在对应工序中的弹塑性变形状态,并进行下一步应力应变计算。

[0058]

由于σ

r1-1

》σ

s1-1

;σ

r1-2

》σ

s1-2

;故在工艺段1结束时,材料层1发生了塑性变形,材料层2发生了塑性变形。

[0059]

7)计算材料层的应力应变数值,结果为:σ

1-1

=-252.078mpa;σ

1-2

=92.026mpa;ε1=0.011298,ξ

1-1

=0.012968;ξ

1-2

=0.010378。

[0060]

8)i≥4不成立,令i=i+1,并转入步骤5。

[0061]

工序2:

[0062]

5)试算对应工序i=2材料状态:经计算得,σ

t2-1

=-252.078mpa;σ

t2-2

=92.026mpa;σ

r2-1

=252.078mpa;σ

r2-2

=92.026mpa。

[0063]

6)对比σ

ri-1

与σ

si-1

、σ

ri-2

与σ

si-2

数值大小,判断各材料层在对应工序中的弹塑性变形状态,并进行下一步应力应变计算。

[0064]

由于σ

r2-1

》σ

s2-1

;σ

r2-2

《σ

s2-2

;故在工艺段2结束时,材料层1发生了塑性变形,材料层2发生了弹性变形。

[0065]

7)计算材料层的应力应变数值,结果为:σ

2-1

=-160.0435mpa;σ

2-2

=61.3478mpa;ε2=0.010991,ξ

2-1

=0.012051;ξ

2-2

=0.010378。

[0066]

8)i≥4不成立,令i=i+1,并转入步骤5。

[0067]

工序3:

[0068]

5)试算对应工序i=3材料状态,经计算得,σ

t3-1

=57.1716mpa;σ

t3-2

=-11.0572mpa;σ

r3-1

=57.1716mpa、σ

r3-2

=11.0572mpa。

[0069]

6)对比σ

ri-1

与σ

si-1

、σ

ri-2

与σ

si-2

数值大小,判断各材料层在对应工序中的弹塑性变形状态,并进行下一步应力应变计算。

[0070]

由于σ

r3-1

《σ

s3-1

;σ

r3-2

《σ

s3-2

;故在工艺段3结束时,材料层1发生了弹性变形,材料层2发生了弹性变形。

[0071]

7)计算材料层的应力应变数值,结果为:σ

1-1

=57.1716mpa;σ

1-2

=-11.0572mpa;ε3=0.0047536,ξ

3-1

=0.0044113;ξ

3-2

=0.0048179。

[0072]

8)i≥4不成立,令i=i+1,并转入步骤5。

[0073]

工序4:

[0074]

5)试算对应工序i=4的材料状态:经计算得,σ

t4-1

=410.0442mpa;σ

t4-2

=-128.6814mpa;σ

r4-1

=410.0442mpaσ

r4-2

=128.6814mpa。

[0075]

6)对比σ

ri-1

与σ

si-1

、σ

ri-2

与σ

si-2

数值大小,判断各材料层在对应工序中的弹塑性变形状态,并进行下一步应力应变计算。

[0076]

由于σ

r4-1

》σ

s4-1

;σ

r4-2

《σ

s4-2

;故在工艺段4结束时,材料层1发生了塑性变形,材料层2发生了弹性变形。

[0077]

7)计算材料层的应力应变数值,结果为:σ

4-1

=263.0376mpa、σ

4-2

=-79.6792mpa;ε4=0.0010191;ξ

4-1

=-0.00030934、ξ

4-2

=0.0014004。

[0078]

8)i≥4成立,转入步骤9。

[0079]

9)计算热处理完成后材料层相关的弯曲数据:

[0080]

9-a)计算热处理完成后不锈钢/碳钢复合板回弹收缩完成时的长度:

[0081][0082]

9-b)计算不锈钢/碳钢复合板在回弹收缩完成时产生的弯矩mr:

[0083]

mr=20.580129019

×

103n

·

mm

[0084]

9-c)计算不锈钢/碳钢复合板在回弹弯曲阶段的应变中性层距离界面层的距离δ:

[0085]

δ=-10.2mm

[0086]

9-d)计算不锈钢/碳钢复合板弯曲后的圆心角α:

[0087]

α=0.047307

[0088]

9-e)计算材料层弯曲应力σ

bj

;

[0089]

其中z1∈[30~40]mm

[0090]

其中z2∈[0~30]mm

[0091]

9-f)计算材料层残余应力σ

rj

,其计算结果如附图2所示。

[0092]

其中z1∈[30~40]mm

[0093]

其中z2∈[0~30]mm

[0094]

10)结束计算。

[0095]

实施例2:

[0096]

选取规格1000mm

×

500mm

×

50mm的06cr19ni10/q235a复合板为例,进一步说明该规格产品在固溶处理后的残余应力分布预报过程:

[0097]

1)收集固溶处理加工工艺参数,主要包括:固溶处理炉内总工艺段数i,并依次编号1,2,3,4,(1-加热段,2-保温段,3-快速冷却段,4-缓慢冷却段);收集各工艺段设定的张力σ

t

=6mpa;各工艺段结束时刻的温度ti:t0=20℃;t1=800℃;t2=800℃;t3=400℃;t4=20℃。

[0098]

2):收集06cr19ni10/q235a复合板的参数,主要包括:复合板长度l=1000mm;复合板厚度h=50mm;复合板宽度b=400mm;06cr19ni10层与复合板厚度之比λ=0.2;收集各材料层在各工艺段结束时刻温度ti时的线膨胀系数β

i-j

:β

1-1

=2.02e-5、β

1-2

=1.48e-5;β

2-1

=2.02e-5、β

2-2

=1.48e-5;β

3-1

=1.91e-5、β

3-2

=1.39e-5;β

4-1

=1.70e-5、β

4-2

=1.10e-5;强化阶段弹性模量系数sj:s1=0.2456、s2=0.2505;各材料层在各工艺段结束时刻温度ti时的弹性模量e

i-j

:e

1-1

=1.51e5、e

1-2

=1e5;e

2-1

=1.51e5、e

2-2

=1e5;e

3-1

=1.67e5、e

3-2

=1.72e5;e

4-1

=1.98e5、e

4-2

=2.09e5;各工艺段结束时刻温度ti时,各材料层的屈服强度σ

si-j

:σ

s1-1

=115mpa、σ

s1-2

=131mpa;σ

s2-1

=115mpa、σ

s2-2

=131mpa;σ

s3-1

=135mpa、σ

s3-2

=154mpa;σ

s4-1

=205mpa、σ

s4-2

=235mpa;

[0099]

3)定义相关参数,主要包括:各材料层的应力σ

i-j

、各材料层的试算应力σ

ti-j

;各材料层试算应力的绝对值σ

ri-j

;材料整体应变εi;所计算工艺段的前一工艺段所产生的各材料层残余应变ξ

(i-1)-j

(其中ξ

0-j

=0);各材料层在假设的自由状态下分别伸缩变形完成后长度lj;复合板的总长度l';协调变形所产生应力形成的弯矩mr;应变中性层距离界面层的距离δ;复合板弯曲圆心角α;沿材料层厚度方向的坐标值zj,复合板的残余曲率ρ;材料层弯曲应力σ

bj

;材料层残余应力σ

rj

。

[0100]

以上所涉及i皆为固溶处理炉内工艺段序号,依次编号1,2,3,4,(1-加热段,2-保温段,3-快速冷却段,4-缓慢冷却段)。以上所涉及j皆为不锈钢/碳钢复合板的材料层数,依次编号1、2(1-不锈钢层,2-碳钢层)。

[0101]

4)相关参数赋初值,令i=1。

[0102]

工序1:

[0103]

5)试算对应工序i=1材料状态:经计算得,σ

t1-1

=-453.4933mpa;σ

t1-2

=120.8733mpa;σ

r1-1

=453.4933mpaσ

r1-2

=120.8733mpa。

[0104]

6)对比σ

ri-1

与σ

si-1

、σ

ri-2

与σ

si-2

数值大小,判断各材料层在对应工序中的弹塑性变形状态,并进行下一步应力应变计算。

[0105]

由于σ

r1-1

》σ

s1-1

;σ

r1-2

《σ

s1-2

;故在工艺段1结束时,材料层1发生了塑性变形,材料层2发生了弹性变形。

[0106]

7)计算材料层的应力应变数值,结果为:σ

1-1

=-219.8005mpa;σ

1-2

=62.4501mpa;ε1=0.012169,ξ

1-1

=0.013624;ξ

1-2

=0.011544。

[0107]

8)i≥4不成立,令i=i+1,并转入步骤5。

[0108]

工序2:

[0109]

5)试算对应工序i=2材料状态:经计算得,σ

t2-1

=-219.8005mpa;σ

t2-2

=62.4501mpa;σ

r2-1

=219.8005mpa;σ

r2-2

=62.4501mpa。

[0110]

6)对比σ

ri-1

与σ

si-1

、σ

ri-2

与σ

si-2

数值大小,判断各材料层在对应工序中的弹塑性变形状态,并进行下一步应力应变计算。

[0111]

由于σ

r2-1

》σ

s2-1

;σ

r2-2

《σ

s2-2

;故在工艺段2结束时,材料层1发生了塑性变形,材料层

2发生了弹性变形。

[0112]

7)计算材料层的应力应变数值,结果为:σ

2-1

=-147.4472mpa;σ

2-2

=44.3618mpa;ε2=0.011988,ξ

2-1

=0.012964;ξ

2-2

=0.011544。

[0113]

8)i≥4不成立,令i=i+1,并转入步骤5。

[0114]

工序3:

[0115]

5)试算对应工序i=3材料状态:经计算得,σ

t3-1

=94.5393mpa;σ

t3-2

=-16.1348mpa;σ

r3-1

=94.5393mpa、σ

r3-2

=16.1348mpa。

[0116]

6)对比σ

ri-1

与σ

si-1

、σ

ri-2

与σ

si-2

数值大小,判断各材料层在对应工序中的弹塑性变形状态,并进行下一步应力应变计算。

[0117]

由于σ

r3-1

《σ

s3-1

;σ

r3-2

《σ

s3-2

;故在工艺段3结束时,材料层1发生了弹性变形,材料层2发生了弹性变形。

[0118]

7)计算材料层的应力应变数值,结果为:σ

1-1

=94.5393mpa;σ

1-2

=-16.1348mpa;ε3=0.0058902,ξ

3-1

=0.0053241;ξ

3-2

=0.005984。

[0119]

8)i≥4不成立,令i=i+1,并转入步骤5。

[0120]

工序4:

[0121]

5)试算对应工序i=4材料状态:经计算得,σ

t4-1

=476.3806mpa;σ

t4-2

=-111.5951mpa;σ

r4-1

=476.3806mpaσ

r4-2

=111.5951mpa。

[0122]

6)对比σ

ri-1

与σ

si-1

、σ

ri-2

与σ

si-2

数值大小,判断各材料层在对应工序中的弹塑性变形状态,并进行下一步应力应变计算。

[0123]

由于σ

r4-1

》σ

s4-1

;σ

r4-2

《σ

s4-2

;故在工艺段4结束时,材料层1发生了塑性变形,材料层2发生了弹性变形。

[0124]

7)计算材料层的应力应变数值,结果为:σ

4-1

=279.607mpa、σ

4-2

=-62.4017mpa;ε4=0.0021026;ξ

4-1

=0.00069042、ξ

4-2

=0.0024011。

[0125]

8)i≥4成立,转入步骤9。

[0126]

9)计算热处理完成后材料层相关的弯曲数据:

[0127]

9-a)计算热处理完成后不锈钢/碳钢复合板回弹收缩完成时的长度:

[0128][0129]

9-b)计算不锈钢/碳钢复合板在回弹收缩完成时产生的弯矩mr:

[0130]

mr=27.3583787653

×

103n

·

mm

[0131]

9-c)计算不锈钢/碳钢复合板在回弹弯曲阶段的应变中性层距离界面层的距离δ:

[0132]

δ=-15.2128mm

[0133]

9-d)计算不锈钢/碳钢复合板弯曲后的圆心角α:

[0134]

α=0.032152

[0135]

9-e)计算材料层弯曲应力σ

bj

;

[0136]

其中z1∈[30~40]mm

[0137]

其中z2∈[0~30]mm

[0138]

9-f)计算材料层残余应力σ

rj

,其计算结果如附图3所示。

[0139]

其中z1∈[30~40]mm

[0140]

其中z2∈[0~30]mm

[0141]

10)结束计算。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1