1.本发明属于制球机技术领域;具体是一种制球机自动控制系统。

背景技术:2.轴承是伴随人类工业文明的出现而开始步入历史舞台;十六世纪,西方开始兴起了工业革命,到了十八世纪中期,轴承作为独立的机械元件开始出现;到二十世纪初,轴承技术进入了现代发展时期,开始形成了规模庞大的轴承行业;进入二十一世纪,轴承已是当代机械设备中不可或缺的基础零部件,应用十分广泛,它的精度、性能、寿命和可靠性对主机的精度、性能、寿命和可靠性起着决定性的作用;钢球在轴承中起着很重要的作用,钢球一旦出现缺陷将严重影响轴承的使用寿命;但是现如今在钢球的缺陷检测过程中仍然使用人工检查,效率不高,且工人长期在灯光下近距离观察容易导致视力衰退,影响身体健康。

技术实现要素:3.本发明的目的在于提供一种制球机自动控制系统,解决现如今在钢球的缺陷检测过程中仍然使用人工检查的问题。

4.本发明的目的可以通过以下技术方案实现:

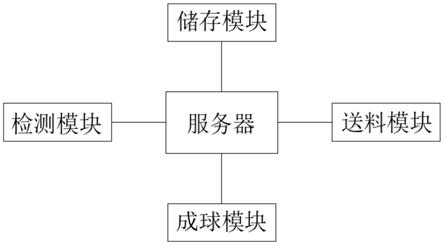

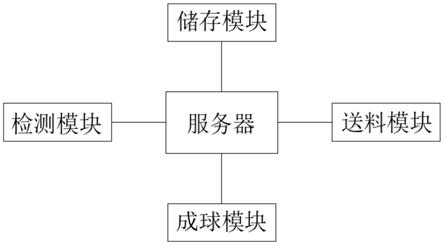

5.一种制球机自动控制系统,包括送料模块、成球模块、检测模块、服务器和储存模块;

6.所述送料模块用于对制球机的原材料进行筛选和传输,具体方法包括:制作原材料标准模型,将原材料标准模型设置在原材料传输通道内,实时获取原材料传输通道内的高清图像,对获得的图像进行处理,获得原材料标准模型轮廓和原材料轮廓,获取原材料标准模型轮廓尺寸和原材料标准模型尺寸,根据原材料标准模型轮廓尺寸和原材料标准模型尺寸获得缩放比例,获取原材料轮廓尺寸,设置缩放比例修正系数,根据缩放比例修正系数和原材料轮廓尺寸获得原材料尺寸,将原材料尺寸与原材料标准模型尺寸进行对比,获得原材料比对值qi,设置原材料比对值qi合格线,将原材料比对值qi与原材料比对值qi合格线进行对比,将原材料比对值qi低于原材料比对值qi合格线的原材料进行标记剔除;

7.所述成球模块用于将原材料制作成成型钢球,所述检测模块用于对成型钢球进行检测,检测的方法包括:设置检测盘,将成型钢球输入到检测盘内,实时获取检测盘的重量,当检测盘的重量达到预设检测盘重量时,停止输入成型钢球,获取检测盘的高清图像,对获取的检测盘高清图像进行处理,获得无背景图像,建立检测模型,将无背景图像输入到检测模型中获得检测结果,当检测结果为合格时,则晃动检测盘,再次获得高清图像;当检测结果为不合格时,对不合格的成型钢球进行标记,剔除标记的成型钢球,晃动检测盘,再次获得高清图像;重复检测f次,将不合格的成型钢球全部剔除。

8.进一步地,成球模块将原材料制作成钢球的方法包括:将原材料锻压成钢球坯,去除钢球坯表面的环帯,同时提高钢球坯表面的粗糙度,使钢球坯初步形成球形,将钢球坯装入热处理炉内加以渗碳后淬火再回火,通过强化机使钢球坯互相撞击,使钢球坯表面发生

塑变,对钢球坯进行进一步的磨削,加入磨料对钢球坯进行研磨,将研磨后的钢球坯标记为成型钢球。

9.进一步地,检测盘整体颜色相同,且与成型钢球颜色不同。

10.进一步地,获得原材料比对值qi的方法包括:将原材料标记为i,将原材料直径标记为pi,将原材料长度标记为li,将原材料标准模型直径标记为k,将原材料标准模型长度标记为m,将原材料、原材料直径、原材料长度、原材料标准模型直径和原材料标准模型长度进行去除量纲取其数值计算;根据公式qi=λ*(1/e)

(|b1*pi

‑

k|/k+|b2*li

‑

m|/m)

获取得到优先值qi。

11.进一步地,建立检测模型的方法包括:获取历史检测数据,历史检测数据包括无背景图像和对应的检测结果;检测结果包括检测合格和检测不合格,构建人工智能模型;将无背景图像和对应的检测结果按照设定比例划分为训练集、测试集和校验集;通过训练集、测试集和校验集对人工智能模型进行训练、测试和校验;将训练完成的人工智能模型标记为检测模型。

12.本发明的有益效果:通过送料模块对制球机的原材料进行筛选和传输,将不合格的原材料进行筛除,提高成品率,避免了使用不合格的原材料生产钢球,避免资源的浪费;通过设置检测盘,检测盘整体颜色相同,且与成型钢球颜色不同,方便后续钢球的检测,提高检测正确率,将成型钢球输入到检测盘内,实时获取检测盘的重量,当检测盘的重量达到预设检测盘重量时,停止输入成型钢球,确保成型钢球可以随检测盘的晃动而翻转,使得成型钢球可以全方位的检测,避免因为成型钢球过多,导致翻转困难;通过检测模块的设置,提高生产的智能化,节约人工成本,同时可以避免工人长期在灯光下近距离观察导致视力衰退的问题。

附图说明

13.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

14.图1为本发明原理框图。

具体实施方式

15.下面将结合实施例对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

16.如图1所示,一种制球机自动控制系统,包括送料模块、成球模块、检测模块、服务器和储存模块;

17.送料模块用于对制球机的原材料进行筛选和传输,具体方法包括:钢球制作的原材料一般是线材圆柱,需要控制线材圆柱的直径和长度,制作原材料标准模型,将原材料标准模型设置在原材料传输通道内,实时获取原材料传输通道内的高清图像,对获得的图像

进行处理,获得原材料标准模型轮廓和原材料轮廓,对获得的图像进行处理,包括边缘检测、边缘探测、轮廓绘制、多边形、区域分割、edge_detection、object_segmentation,使用opencv

‑

python的函数cv2.findcontours(),框出物体的轮廓;获取原材料标准模型轮廓尺寸和原材料标准模型尺寸,根据原材料标准模型轮廓尺寸和原材料标准模型尺寸获得缩放比例,获取原材料轮廓尺寸,设置缩放比例修正系数,因为图像拍摄在不同的位置会有一定的比例误差,因此需要对缩放比例进行修正,缩放比例修正系数由专家组进行讨论设置,根据缩放比例修正系数和原材料轮廓尺寸获得原材料尺寸,将原材料尺寸与原材料标准模型尺寸进行对比,获得原材料比对值qi,设置原材料比对值qi合格线,原材料比对值qi合格线根据生产设备使用规范和实际生产需求进行设置,将原材料比对值qi与原材料比对值qi合格线进行对比,将原材料比对值qi低于原材料比对值qi合格线的原材料进行标记剔除;

18.获得原材料比对值qi的方法包括:将原材料标记为i,其中i=1、2、

……

、n,n为正整数;将原材料直径标记为pi,将原材料长度标记为li,将原材料标准模型直径标记为k,将原材料标准模型长度标记为m,将原材料、原材料直径、原材料长度、原材料标准模型直径和原材料标准模型长度进行去除量纲取其数值计算;根据公式qi=λ*(1/e)

(|b1*pi

‑

k|/k+|b2*li

‑

m|/m)

获取得到优先值qi,其中,b1、b2均为比例系数,取值范围为0<b1≤1,0≤b2≤1,λ为修正因子,取值范围为0<λ≤1;

19.成球模块用于将原材料制作成钢球,具体方法包括:将原材料锻压成钢球坯,去除钢球坯表面的环帯,同时提高钢球坯表面的粗糙度,使钢球坯初步形成球形,将钢球坯装入热处理炉内加以渗碳后淬火再回火,使钢球坯具有一定的渗碳层及硬度、韧性和压碎负荷;通过强化机使钢球坯互相撞击,使钢球坯表面发生塑变,提高钢球坯表面的压应力和表面硬度,对钢球坯进行进一步的磨削,改善钢球表面质量和形状,加入磨料对钢球坯进行研磨,将研磨后的钢球坯标记为成型钢球;

20.检测模块用于对成型钢球进行检测,具体方法包括:设置检测盘,检测盘整体颜色相同,且与成型钢球颜色不同,将成型钢球输入到检测盘内,实时获取检测盘的重量,当检测盘的重量达到预设检测盘重量时,停止输入成型钢球,预设检测盘重量是根据检测盘面积和成型钢球数量设置的,是为了保证成型钢球可以随检测盘的晃动而翻转,获取检测盘的高清图像,是在光照下获取的图像,对获取的检测盘高清图像进行处理,获得无背景图像,建立检测模型,将无背景图像输入到检测模型中获得检测结果,当检测结果为合格时,则晃动检测盘,再次获得高清图像;当检测结果为不合格时,对不合格的成型钢球进行标记,剔除标记的成型钢球,晃动检测盘,再次获得高清图像;重复检测f次,f为比例系数,f≥3,将不合格的成型钢球全部剔除;

21.对获取的检测盘高清图像进行处理,获得无背景图像的方法包括:获取高清图像,将图像进行图像预处理,并将图像预处理之后的图像标记为成型钢球灰度图像,图像预处理包括图像分割、图像去噪、图像增强和灰度变换,以图像中心为原点,建立图像灰度值三维坐标系,将图像灰度值输入到坐标系中,将同一图像的相邻灰度值点使用平滑曲线进行连接,形成灰度值曲面,获取检测盘背景图像,检测盘背景图像就是没有放入成型钢球时检测盘的图像,将检测盘背景图像进行图像预处理,并将图像预处理之后的检测盘背景图像标记为背景灰度图像,将背景灰度图像输入到灰度值三维坐标系中,根据灰度值将成型钢球图像中的背景进行分割,将分割后的图像标记为无背景图像;

22.建立检测模型的方法包括:获取历史检测数据,历史检测数据包括无背景图像和对应的检测结果;检测结果包括检测合格和检测不合格,不合格的成型钢球表面有各种的缺陷,如表面裂纹,有缺陷的成型钢球在光照下是不同的,构建人工智能模型;人工智能模型包括误差逆向传播神经网络、rbf神经网络和深度卷积神经网络;将无背景图像和对应的检测结果按照设定比例划分为训练集、测试集和校验集;设定比例包括4:2:1、3:1:1和3:1:1;通过训练集、测试集和校验集对人工智能模型进行训练、测试和校验;将训练完成的人工智能模型标记为检测模型。

23.上述公式均是去除量纲取其数值计算,公式是由采集大量数据进行软件模拟得到最接近真实情况的一个公式,公式中的预设参数由本领域的技术人员根据实际情况设定。

24.本发明在使用时,制作原材料标准模型,将原材料标准模型设置在原材料传输通道内,实时获取原材料传输通道内的高清图像,对获得的图像进行处理,获得原材料标准模型轮廓和原材料轮廓,获取原材料标准模型轮廓尺寸和原材料标准模型尺寸,根据原材料标准模型轮廓尺寸和原材料标准模型尺寸获得缩放比例,获取原材料轮廓尺寸,设置缩放比例修正系数,根据缩放比例修正系数和原材料轮廓尺寸获得原材料尺寸,将原材料尺寸与原材料标准模型尺寸进行对比,获得原材料比对值qi,设置原材料比对值qi合格线,将原材料比对值qi与原材料比对值qi合格线进行对比,将原材料比对值qi低于原材料比对值qi合格线的原材料进行标记剔除;

25.将原材料锻压成钢球坯,去除钢球坯表面的环帯,同时提高钢球坯表面的粗糙度,使钢球坯初步形成球形,将钢球坯装入热处理炉内加以渗碳后淬火再回火,通过强化机使钢球坯互相撞击,使钢球坯表面发生塑变,提高钢球坯表面的压应力和表面硬度,对钢球坯进行进一步的磨削,改善钢球表面质量和形状,加入磨料对钢球坯进行研磨,将研磨后的钢球坯标记为成型钢球;

26.设置检测盘,将成型钢球输入到检测盘内,实时获取检测盘的重量,当检测盘的重量达到预设检测盘重量时,停止输入成型钢球,获取检测盘的高清图像,对获取的检测盘高清图像进行处理,获得无背景图像,建立检测模型,将无背景图像输入到检测模型中获得检测结果,当检测结果为合格时,则晃动检测盘,再次获得高清图像;当检测结果为不合格时,对不合格的成型钢球进行标记,剔除标记的成型钢球,晃动检测盘,再次获得高清图像;重复检测f次,将不合格的成型钢球全部剔除;

27.获取高清图像,将图像进行图像预处理,并将图像预处理之后的图像标记为成型钢球灰度图像,以图像中心为原点,建立图像灰度值三维坐标系,将图像灰度值输入到坐标系中,将同一图像的相邻灰度值点使用平滑曲线进行连接,形成灰度值曲面,获取检测盘背景图像,将检测盘背景图像进行图像预处理,并将图像预处理之后的检测盘背景图像标记为背景灰度图像,将背景灰度图像输入到灰度值三维坐标系中,根据灰度值将成型钢球图像中的背景进行分割,将分割后的图像标记为无背景图像;获取历史检测数据,历史检测数据包括无背景图像和对应的检测结果;检测结果包括检测合格和检测不合格,构建人工智能模型;将无背景图像和对应的检测结果按照设定比例划分为训练集、测试集和校验集;通过训练集、测试集和校验集对人工智能模型进行训练、测试和校验;将训练完成的人工智能模型标记为检测模型。

28.在本说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指

结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

29.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

30.以上内容仅仅是对本发明结构所做的举例和说明,所属本技术领域的技术人员对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离发明的结构或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。