一种金属板材成形极限图的预测方法与流程

1.本发明涉及金属板材成形领域,特别涉及一种金属板材成形极限图的预测方法。

背景技术:

2.金属薄板的成形极限是指金属板材在冲压成形的过程中能承受的最大的极限应变,由不同的应变路径下的极限主应变ε1和次应变ε2构成的条带形区域或曲线成为成形极限图(fld)。成形极限图是判断和评定板材的成形能力的最简单直观的方法,也是冲压数值模拟中判断失效的常用准则。成形极限图通常可采用刚性凸模对金属板材进行胀形的方法测定,具体实验细节参考国家标准gb/t 15825.8

‑

2008。

3.由于fld的测量精度受应变路径非线性、摩擦条件及应变梯度等影响,获得精确的fld是一项比较困难的任务。而理论计算fld可以排除以上因素的影响,是确定fld的一种很好的替代方法。上世纪50年代以来,许多学者提出了不同的fld理论计算模型,如最大外力准则、局部颈缩模型、分叉理论及marciniak

‑

kuczynski(m

‑

k)方法、扰动理论等。其中m

‑

k方法是目前最著名、应用最广的理论预测fld方法。

4.m

‑

k方法也称为凹槽理论,即假设在板材中存在一个初始的凹槽状的几何缺陷,如图1所示,凹槽的存在通常与局部晶粒尺寸的不均匀性或板材厚度分布不均匀等因素有关。板材基体部分标记为a,凹槽部分标记为b。x1和x2分别代表主应变和次应变方向,x3代表板材厚度方向。n为凹槽法向,t为沿凹槽方向,(n代表方向时只能是下标,没有具体的数值,如σ

nn

和σ

nt

分别为法向应力和切向应力)。初始凹槽角度与x2方向成ψ0角度。初始缺陷因子定义为:

[0005][0006]

其中,为凹槽初始厚度,为初始板材厚度。加载条件可假设为:

[0007][0008]

其中及为主应变速率及次应变速率。

[0009]

随着外部载荷逐渐增大,导致凹槽内外发生应变。凹槽角度ψ随着应变的增大而进行演化:

[0010]

tanψ=exp[(1

‑

ρ)ε

11

]tanψ0ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(3)

[0011]

在凹槽内外同时满足力平衡条件及变形协调条件,随着载荷增大,最后颈缩集中于凹槽,当凹槽内部应变与外部应变达到一定的临界值时,从而获得特定应变路径下特定初始凹槽角度的极限应变。在一定的应变路径下,需要通过对初始缺陷角度ψ0进行循环尝试,寻找最小的极限应变值,从而获得该应变路径下的极限应变。整个fld需要对所有的凹槽角度及应变路径ρ进行循环计算,其流程图如图2所示。一般应变路径取值

‑

0.5到1.0,每隔0.1算一个。

[0012]

在给定的应变路径下需要从0度到90

°

,每5

°

循环一次。即循环19次,而在该应变路径下的极限应变是19个结果中的最小值。因此其中有18次计算是无用的,存在大量的计算

资源浪费。如果能预先确定初始凹槽角度,可以极大幅度的提升fld计算效率。

技术实现要素:

[0013]

针对上述的计算资源浪费问题,本发明提出了一种改进的m

‑

k模型,通过对初始凹槽角度进行精确赋值,将原有的对初始凹槽角度循环过程消除,即计算19次降低至只计算一次,从而大幅提升了fld的理论计算效率。

[0014]

本发明的技术方案是提供一种理论预测金属板材成形极限图的改进m

‑

k方法,包括以下步骤:

[0015]

①

确定金属板材的本构模型和初始缺陷因子f0;

[0016]

②

联合步骤

①

中的本构模型以及力平衡方程、变形协调方程和塑性流动方程得到迭代方程组;

[0017]

③

设置金属板材的应变路径ρ,计算金属板材的初始凹槽角度ψ0,所述初始凹槽角度计算公式为在加载过程中,凹槽角度ψ与初始凹槽角度ψ0相同;

[0018]

④

将步骤

③

中的ρ和ψ代入步骤

②

的迭代方程组中进行计算,当凹槽内累计等效应变与凹槽外累计等效应变之比到达临界值α,即获得凹槽外部极限主次应变及所述为凹槽外部主应变,为凹槽外部次应变;α含义是指凹槽内累计等效应变远大于凹槽外累计等效应变α取值≥100。

[0019]

⑤

重复步骤

③

、

④

,直到循环遍历所有的应变路径;

[0020]

⑥

以为横轴,以为纵轴做出fld曲线。

[0021]

需要说明的是,在加载过程中,假设凹槽角度是恒定不变的;原始m

‑

k模型中凹槽角度演化(公式(3))是hutchinson和neale(j.w.hutchinson,k.w.neale,sheet necking

‑

ii.time

‑

independent behavior,in:mech.sheet met.form.,springer us,boston,ma,1978:pp.127

–

153)首次提出的。是一种基于几何形状的假设,并没有确切的实际意义。而一些常见的局部变形往往倾斜角度是恒定的,如金属板材单向拉伸过程中的portevin

–

le chatelier(plc)斜纹,是一种非均匀变形带,其倾斜角度是不随拉伸应变而改变的。而plc斜纹也是一种局部非均匀的应变带,与m

‑

k模型中的凹槽一致。因此,凹槽角度恒定不变的假设是非常合理的。

[0022]

初始凹槽角度通过以下公式给定:

[0023][0024]

其中ψ0为初始凹槽角度,ρ为应变路径。该公式由两部分组成,其一是当ρ≤0时,是hill在1952年提出的薄板局部颈缩角度,该角度也是零应变率(或零扩展)方向(r.hill,on discontinuous plastic states,with special reference to localized necking in thin sheets,j.mech.phys.solids.1(1952)19

–

30)。其二是当ρ≥0时,ψ0=0,为storen和rice(s.j.r.r.rice,localized necking in thin sheets,j.mech.phys.solids.23(1975)421

–

441)的理论,即在双向拉伸情况下,局部颈缩角度与最

大主应力/主应变方向一致。从上述理论可知,板材最终的颈缩角度取决于应变路径。基于上述的凹槽角度不变理论,初始凹槽角度等于局部颈缩角度,因此可通过公式(4)给凹槽角度赋值。在加载过程中,凹槽角度ψ保持不变,与初始凹槽角度ψ0相同。

[0025]

本发明中涉及的理论方程:

[0026]

(1)力平横条件:a区和b区中垂直于凹槽角度的法向力、平行于凹槽角度的切向力分别保持平衡,即:

[0027][0028]

其中,σ

nn

和σ

nt

分别为法向应力和切向应力,f为当前的缺陷因子,

[0029]

(2)变形协调条件:a区沿着凹槽角度方向的应变增量与b区相等,即:

[0030][0031]

分别为凹槽内、外沿凹槽方向的应变分量。

[0032]

(3)体积不变条件:

[0033]

dε

11

+dε

22

+dε

33

=0

ꢀꢀꢀꢀꢀ

(7)

[0034]

(4)塑性流动方程:

[0035][0036]

其中ε

jk

为应变张量的分量(j,k=1,2,3),σ

jk

为应力分量,为等效应力。

[0037]

本发明的m

‑

k方法的优点在于:通过给凹槽角度精确赋值,去除了对凹槽角度的遍历循环,大幅提升了计算效率,并且精度与原始m

‑

k方法保持一致。

附图说明

[0038]

图1m

‑

k方法理论原型示意图。

[0039]

图2现有的m

‑

k方法计算流程图。

[0040]

图3改进的m

‑

k方法计算流程图。

[0041]

图4改进的m

‑

k方法与现有的m

‑

k方法预测5182

‑

o板材fld结果对比。

具体实施方式

[0042]

下面结合附图对本发明作进一步详细说明。

[0043]

第一步获得板材的参数,其中包括选用的各项异性模型、硬化规律。其中各项异性模型包括von mises、hill、barlat、banabic等提出的宏观屈服准则,也可以采用晶体塑性理论模型。硬化规律可采用经验公式,也可以采用实测数据。

[0044]

以及确定初始缺陷因子f0。其中缺陷因子f0小于1且大于0。

[0045]

针对选定的各项异性屈服函数,硬化规律,将公式(5)

‑

(8)进行具体化。

[0046]

以von mises各项同性准则及幂指数硬化方程为例:

[0047]

[0048][0049]

k—强度系数n—应变硬化指数。

[0050]

根据公式(8)及公式(9),有:

[0051][0052][0053]

根据坐标转换,有:

[0054][0055][0056]

假设为比例加载,有:

[0057][0058]

联合公式(11)(12)(14)(15),公式(6)可转换为:

[0059][0060]

根据屈服轨迹(公式(9))及流动法则(公式(8)),有:

[0061][0062]

将公式(10)(13)代入公式(5)可得:

[0063][0064]

另外,等效应变公式:

[0065][0066]

其中

[0067]

公式(18)(19)中,未知量为及

[0068]

采用牛顿迭代法方程(16

‑

18)进行数值求解。初始条件为每次迭代应变增

量为在第i迭代步时,有:

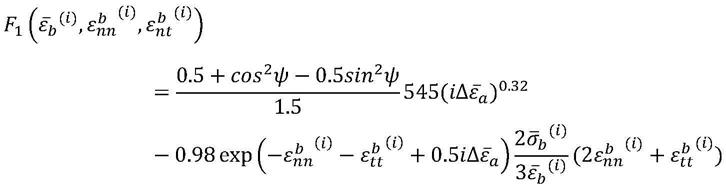

[0069][0070]

设函数有:

[0071][0072][0073][0074]

通过迭代法对方程进行求解,其迭代方程为:

[0075][0076]

雅可比矩阵j为:

[0077][0078]

采用牛顿

‑

拉普斯法求解雅可比矩阵的第i+1个迭代步骤为:

[0079][0080]

为下一迭代步的凹槽内部等效应变;为下一迭代步的凹槽内垂直于凹槽方向的应变分量;为下一迭代步的凹槽内部沿凹槽方向切应变分量,为当前迭代步凹槽内部等效应变,为当前迭代步的凹槽内垂直于凹槽方向的应变分量,

为当前迭代步的凹槽内部沿凹槽方向切应变分量。

[0081]

第二步设置初始应变路径ρ;并将初始凹槽角度赋值:

[0082]

第三步,建立数值迭代方法以实现上述方程求解,直到满足结束条件保存该应变路径下的极限应变,及

[0083]

第四步,设置下一个应变路径,重复第二步,直至遍历所有应变路径;

[0084]

第五步,输出各个应变路径下的极限应变,画出成形极限图。

[0085]

实施例1

[0086]

下面以aa5182

‑

o铝合金板材对本发明进一步详细描述。

[0087]

aa5182

‑

o为板内各项异性很弱,因此选取各项同性von mises屈服准则并通过金属板材的单向拉伸实验测量获得板材应力应变关系

[0088]

确定缺陷因子为f0=0.98;

[0089]

设置应变路径ρ=

‑

0.5,凹槽角度设置为此时得到:

[0090][0091][0092][0093]

通过计算机编程,采用牛顿迭代法求解方程组(公式(21)),其迭代形式为公式(23);

[0094]

应变增量步直至记录

[0095]

下一个应变路径ρ+0.1,初始凹槽角度根据公式在加载过程中,凹槽角度ψ保持不变,凹槽角度ψ与初始凹槽角度ψ0相同,求解方程直至记录及

[0096]

循环上述过程直至ρ=1.0结束。

[0097]

将数组以为横轴,为纵轴做出fld曲线,如图4所示。其结果与原有

的m

‑

k方法计算的fld结果几乎一致。

[0098]

采用传统m

‑

k方法,cpu计算时间为945秒,采用改进方法,cpu计算时间为22秒。采用改进的m

‑

k方法在计算时间上缩短了97.7%,大幅提升了理论预测fld的计算效率,并且计算精度与原始m

‑

k模型精度一致。

[0099]

以上所述是本发明的实施特例,屈服方程可以选用各项异性屈服方程,如barlat、hill、banabic等,硬化关系可以通过经验公式给出,也可以通过实验数据给定。对于本技术领域的普通技术人员来说,在不脱离本发明原理前提下的改进,应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1