一种基于物联网的生产设备调试管理系统的制作方法

1.本发明涉及生产设备管理技术领域,具体是一种基于物联网的生产设备调试管理系统。

背景技术:

2.生产设备包括高炉、机床、反应器、印染机等等,生产设备出厂后遇到各种各样的复杂问题,且大量的生产设备分布在全国各地,由于工程机械产品本身的复杂性、生产设备操作员的技术素养参差不齐、操作方法的不确定性等等因素,在生产设备使用过程中可能发生各种各样的问题,这些问题反馈到调试部门后,由于缺乏直接有效的运行和调试数据参考,调试技术人员不能第一时间准确的掌握生产设备的技术参数,而导致调试周期时间长,大大浪费了时间和人力资源;

3.现有的生产设备调试管理系统大多只是进行简单的生产设备调试,存在无法根据生产设备的调试系数对生产设备的调试任务进行排序并分配对应的调试人员领取生产设备的调试任务的问题,从而发挥出最大的潜力提高个人和企业的生产效率。

技术实现要素:

4.为了解决上述方案存在的问题,本发明提供了一种基于物联网的生产设备调试管理系统。本发明中设备管理模块用于展示生产设备运行状态信息以及生产设备保养信息的上传及下发;当生产设备出现异常,需要进行调试时,对应生产设备的操作员发布生产设备的调试任务,并对调试任务进行智能排序,使得调试任务的处理更加层次化,有条不紊;同时任务分配模块用于根据调试任务的排序依次将调试任务分配至对应的调试人员,进一步提高调试人员的调试效率;选中人员接收到调试任务后,从现场数据库中调取对应生产设备运行状态相关的实时数据,能够第一时间准确的掌握生产设备的技术参数,大大缩短调试周期,提高生产设备的调试效率;从而发挥出最大的潜力提高个人和企业的生产效率。

5.本发明的目的可以通过以下技术方案实现:

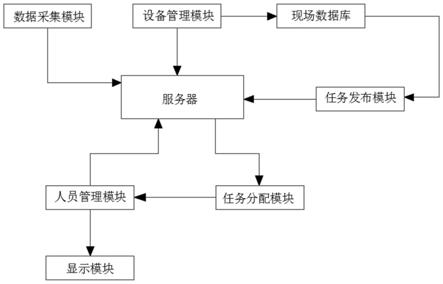

6.一种基于物联网的生产设备调试管理系统,包括数据采集模块、服务器、设备管理模块、任务发布模块、任务分配模块、现场数据库、人员管理模块以及显示模块;

7.数据采集模块:用于采集生产设备的制造信息并将生产设备的制造信息通过物联网发送至服务器内存储;

8.设备管理模块:用于展示生产设备运行状态信息以及生产设备保养信息的上传及下发;当生产设备出现异常,需要进行调试时,所述任务发布模块用于对应生产设备的操作员发布生产设备的调试任务,并对调试任务进行智能排序;

9.所述任务分配模块用于根据调试任务的排序依次将生产设备的调试任务分配至对应的调试人员,具体分配步骤为:

10.将目前处于空闲状态的调试人员标记为初选人员,获取调试任务对应的调试设备,统计初选人员针对该调试设备的调试总次数并标记为cs;

11.统计初选人员在系统当前时间前一个月内的所有调试时长并进行求和得到调试总时长t2;将初选人员的工作年限标记为n1;设定初选人员的年龄为n2;获取初选人员的调试学习值wx;

12.利用公式gp=(wx

×

d1+cs

×

d2+n1

×

d3)/(t2

×

d4)

‑

|n2

‑

35|

×

d5计算得到初选人员的调配值gp,其中d1、d2、d3、d4、d5均为系数因子;选取调配值gp最大的初选人员为选中人员,将调试任务发送至选中人员的手机终端上;

13.选中人员接收到调试任务后,从现场数据库中调取对应生产设备运行状态相关的实时数据,到达调试设备位置处后,对调试设备进行调试,同时通过手机终端对调试过程进行录制,并将录制的调试视频发送至云平台;其他调试人员通过手机终端访问云平台的调试视频并进行观看;

14.将调试完成时刻与调试开始时刻进行时间差计算获取得到选中人员的调试时长,同时将调试时长标记为对应生产设备操作员的辅助时长;

15.所述人员管理模块用于对生产设备的操作员进行培训管理。

16.进一步地,所述任务发布模块的具体排序方法为:

17.获取调试任务的发布时间,将该发布时间与系统当前时间进行时间差计算得到发布时长t1;

18.获取调试任务对应的生产设备,并标记为调试设备,从服务器中获取调试设备的制造信息并进行分析,得到调试设备的生产系数sc;

19.利用公式计算得到调试任务的调试系数gs,其中b1、b2均为系数因子;将调试任务根据调试系数gs由大到小进行排序。

20.进一步地,从服务器中获取调试设备的制造信息并进行分析,具体分析步骤为:

21.s21:获取调试设备的制造信息,将一月内调试设备接收产品制造订单的频率标记为p1,将平均每笔产品制造订单的订单量标记为p2;

22.将平均每笔产品制造订单的盈利金额标记为p3,将对应盈利金额的平均回款速度标记为d1;将平均每笔产品制造订单的成品率标记为p4;

23.s22:获取调试设备实际的生产能力相对于理论产能的比率并标记为b1;

24.利用公式sc=(p1

×

a1+p2

×

a2+p3

×

a3+p4

×

a4+b1

×

a5)/(d1

×

a6)计算得到调试设备的生产系数sc,其中a1、a2、a3、a4、a5、a6均为系数因子。

25.进一步地,所述调试学习值wx的计算方法为:

26.采集初选人员在系统当前时间前一个月内云平台中调试视频的观看记录;

27.统计初选人员观看调试视频的总次数并标记为c1,将初选人员每次观看调试视频的时长进行求和得到观看总时长并标记为c2;将初选人员最近一次的观看结束时刻与系统当前时间进行时间差计算得到缓冲时长ht;

28.利用公式wx=(c1

×

q1+c2

×

q2)/(ht

×

q3)计算得到初选人员的调试学习值wx,其中q1、q2、q3均为预设比例系数。

29.进一步地,对产品合格率g1作进一步分析;具体包括:

30.将产品合格率g1与预设合格率阈值相比较,若产品合格率g1<预设合格率阈值,则将对应的产品合格率标记为影响合格率;统计影响合格率出现的次数为g2;

31.将影响合格率与预设合格率阈值进行差值计算得到差率值,将所有的差率值进行求和得到差率总值w1;

32.利用公式cw=g2

×

g1+w1

×

g2计算得到差率系数cw,其中g1、g2均为系数因子;

33.进一步地,所述人员管理模块的具体管理方法如下:

34.将操作员的工作年限标记为ns;统计操作员在系统当前时间前一个月内的所有辅助时长并进行求和得到辅助总时长并标记为ft;

35.获取操作员在系统当前时间前一个月内对应生产设备每天的产品合格率g1,对产品合格率g1作进一步分析,计算得到差率系数cw;

36.利用公式cz=ft

×

g3+cw

×

g4计算得到操作员的操吻系数cz,其中g3、g4均为系数因子;

37.设定若干个操吻系数阈值,每个操吻系数阈值均对应一个预设工作年限范围,根据工作年限ns确定对应的操吻系数阈值为km;其中km为预设值;

38.当cz>km,则生成提醒信号,表明操作员的技术素养和操作方法不合格,操作员需重新进行对应生产设备的操作培训;

39.所述人员管理模块用于将提醒信号和操吻系数cz传输至服务器,所述服务器用于将操吻系数cz打上时间戳传输至显示模块实时显示。

40.与现有技术相比,本发明的有益效果是:

41.1、本发明中设备管理模块用于展示生产设备运行状态信息以及生产设备保养信息的上传及下发;当生产设备出现异常,需要进行调试时,任务发布模块用于对应生产设备的操作员发布生产设备的调试任务,并对调试任务进行智能排序,将调试任务根据调试系数gs由大到小进行排序,使得调试任务的处理更加层次化,有条不紊;

42.2、本发明中任务分配模块用于根据调试任务的排序依次将调试任务分配至对应的调试人员,将目前处于空闲状态的调试人员标记为初选人员,结合初选人员的调试总次数、调试总时长、工作年限、年龄以及调试学习值wx;利用公式计算得到初选人员的调配值gp,选取调配值gp最大的初选人员为选中人员,进一步提高调试人员的调试效率;选中人员接收到调试任务后,从现场数据库中调取对应生产设备运行状态相关的实时数据,能够第一时间准确的掌握生产设备的技术参数,大大缩短调试周期,提高生产设备的调试效率;从而发挥出最大的潜力提高个人和企业的生产效率;

43.3、本发明中人员管理模块用于对生产设备的操作员进行培训管理,结合操作员的辅助总时长以及对产品合格率g1进行分析,对操作员的操作技术进行考核,若操吻系数cz>对应的操吻系数阈值,则操作员需重新进行对应生产设备的操作培训,从而提高操作员的技术素养,提高操作质量。

附图说明

44.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

45.图1为本发明一种基于物联网的生产设备调试管理系统的原理框图。

具体实施方式

46.下面将结合实施例对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

47.如图1所示,一种基于物联网的生产设备调试管理系统,包括数据采集模块、服务器、设备管理模块、任务发布模块、任务分配模块、现场数据库、人员管理模块以及显示模块;

48.数据采集模块:用于采集生产设备的制造信息并将生产设备的制造信息通过物联网发送至服务器内存储;制造信息包括频率数据、数量数据、盈利数据以及成品率;其中频率数据表示为一月内生产设备接收产品制造订单的频率,数量数据表示为生产设备一月内平均每笔产品制造订单的订单量,盈利数据表示为生产设备一月内平均每笔产品制造订单的盈利金额和对应盈利金额的回款速度,成品率表示为生产设备一月内平均每笔产品制造订单的合格率;

49.设备管理模块:用于展示生产设备运行状态信息以及生产设备保养信息的上传及下发;设备管理模块包括:

50.状态监控单元,用于采集生产设备运行状态相关的实时数据,并将其传输至现场数据库内存储;

51.操作管理单元,用于对设备进行操作,操作包括启动、停止、复位、维修或调试;

52.分析单元,用于获取生产设备实际的生产能力相对于理论产能的比率;

53.生产数据管理单元,用于统计生产设备产量和生产时间并将其上传至服务器;

54.停机管理单元,用于将生产设备的停机和报警信息在界面上展示并进行记录;

55.设备管理模块与任务发布模块相连接,当生产设备出现异常,需要进行调试时,任务发布模块用于对应生产设备的操作员发布生产设备的调试任务,并对调试任务进行智能排序,其中,调试任务包括生产设备的名称和位置;具体排序方法为:

56.s1:获取调试任务的发布时间,将该发布时间与系统当前时间进行时间差计算得到发布时长t1;

57.s2:获取调试任务对应的生产设备,并标记为调试设备,从服务器中获取调试设备的制造信息并进行分析,得到调试设备的生产系数sc;具体分析步骤为:

58.s21:获取调试设备的制造信息,将一月内调试设备接收产品制造订单的频率标记为p1,将平均每笔产品制造订单的订单量标记为p2;

59.将平均每笔产品制造订单的盈利金额标记为p3,将对应盈利金额的平均回款速度标记为d1,其中d1越小,则表示回款速度越快;

60.将平均每笔产品制造订单的成品率标记为p4;

61.s22:获取调试设备实际的生产能力相对于理论产能的比率并标记为b1;利用公式sc=(p1

×

a1+p2

×

a2+p3

×

a3+p4

×

a4+b1

×

a5)/(d1

×

a6)计算得到调试设备的生产系数sc,其中a1、a2、a3、a4、a5、a6均为系数因子;

62.s3:将发布时长、生产系数进行归一化处理并取其值,利用公式

计算得到调试任务的调试系数gs,其中b1、b2均为系数因子;

63.s4:将调试任务根据调试系数gs由大到小进行排序;

64.任务分配模块用于将生产设备的调试任务分配至对应的调试人员,具体分配步骤为:

65.步骤一:获取排序第一的调试任务,对其进行调试人员分配,具体为:

66.v1:将目前处于空闲状态的调试人员标记为初选人员,获取调试任务对应的调试设备,统计初选人员针对该调试设备的调试总次数并标记为cs;

67.统计初选人员在系统当前时间前一个月内的所有调试时长并进行求和得到调试总时长并标记为t2;

68.将初选人员的工作年限标记为n1;设定初选人员的年龄为n2;

69.v2:获取初选人员的调试学习值wx;具体为:

70.v21:采集初选人员在系统当前时间前一个月内云平台中调试视频的观看记录;观看记录包括观看次数、观看开始时刻和观看结束时刻;

71.v22:统计初选人员观看调试视频的总次数并标记为c1,将初选人员每次观看调试视频的时长进行求和得到观看总时长并标记为c2;将初选人员最近一次的观看结束时刻与系统当前时间进行时间差计算得到缓冲时长ht;

72.v23:利用公式wx=(c1

×

q1+c2

×

q2)/(ht

×

q3)计算得到初选人员的调试学习值wx,其中q1、q2、q3均为预设比例系数;

73.v3:利用公式gp=(wx

×

d1+cs

×

d2+n1

×

d3)/(t2

×

d4)

‑

|n2

‑

35|

×

d5计算得到初选人员的调配值gp,其中d1、d2、d3、d4、d5均为系数因子;

74.v4:选取调配值gp最大的初选人员为选中人员,将调试任务发送至选中人员的手机终端上;

75.步骤二:获取排序第二的调试任务,对其进行调试人员分配,以此类推,直至为所有的调试任务分配好对应的调试人员;

76.步骤三:选中人员接收到调试任务后,从现场数据库中调取对应生产设备运行状态相关的实时数据,能够第一时间准确的掌握生产设备的技术参数,大大缩短调试周期,提高生产设备的调试效率;

77.选中人员到达调试设备位置处后,对调试设备进行调试,同时通过手机终端对调试过程进行录制,并将录制的调试视频发送至云平台;其他调试人员通过手机终端访问云平台的调试视频并进行观看;

78.将调试完成时刻与调试开始时刻进行时间差计算获取得到选中人员的调试时长,同时将调试时长标记为操作员的辅助时长;

79.本发明中任务发布模块将生产设备的调试任务根据调试任务gs由大到小进行排序,并依次将调试任务分配至对应的调试人员,使得调试任务的处理更加层次化,有条不紊,从而发挥出最大的潜力提高个人和企业的生产效率;

80.同时任务分配模块能够对调试人员的调配值进行分析,选取调配值gp最大的初选人员为选中人员,进一步提高调试人员的调试效率;

81.人员管理模块用于对生产设备的操作员进行培训管理,具体管理方法如下:

82.ss1:获取生产设备对应的操作员,将操作员的工作年限标记为ns;

83.统计操作员在系统当前时间前一个月内的所有辅助时长并进行求和得到辅助总时长并标记为ft;

84.ss2:获取操作员在系统当前时间前一个月内对应生产设备每天的产品合格率g1,对产品合格率g1作进一步分析;具体包括:

85.将产品合格率g1与预设合格率阈值相比较,若产品合格率g1<预设合格率阈值,则将对应的产品合格率标记为影响合格率;统计影响合格率出现的次数为g2;

86.将影响合格率与预设合格率阈值进行差值计算得到差率值,将所有的差率值进行求和得到差率总值w1;

87.利用公式cw=g2

×

g1+w1

×

g2计算得到差率系数cw,其中g1、g2均为系数因子;

88.ss3:将辅助总时长、差率系数进行归一化处理并取其值;

89.利用公式cz=ft

×

g3+cw

×

g4计算得到操作员的操吻系数cz,其中操吻系数cz越大,则表明操作员的技术素养越低、操作方法问题越多,其中g3、g4均为系数因子;

90.ss4:设定若干个操吻系数阈值,并标记为km;m=1,

……

,j;k1>k2>

……

>kj;每个操吻系数阈值均对应一个预设工作年限范围,依次分别为(k1,k2],

……

,(km,km+1];其中k1<k2<

……

<km+1;其中工作年限越长,则对应的操吻系数阈值越小;

91.当ns∈(km,km+1],则预设工作年限范围对应的操吻系数阈值为km;

92.当cz>km,则生成提醒信号,表明操作员的技术素养和操作方法不合格,操作员需重新进行对应生产设备的操作培训;

93.人员管理模块用于将提醒信号和操吻系数cz传输至服务器,服务器用于将操吻系数cz打上时间戳传输至显示模块实时显示;

94.本发明中人员管理模块用于对生产设备的操作员进行培训管理,结合操作员的辅助总时长以及对产品合格率g1进行分析,对操作员的操作技术进行考核,若操吻系数cz>对应的操吻系数阈值,则操作员需重新进行对应生产设备的操作培训,从而提高操作员的技术素养,提高操作质量。

95.上述公式均是去除量纲取其数值计算,公式是由采集大量数据进行软件模拟得到最接近真实情况的一个公式,公式中的预设参数和预设阈值由本领域的技术人员根据实际情况设定或者大量数据模拟获得。

96.本发明的工作原理:

97.一种基于物联网的生产设备调试管理系统,在工作时,设备管理模块用于展示生产设备运行状态信息以及生产设备保养信息的上传及下发;当生产设备出现异常,需要进行调试时,任务发布模块用于对应生产设备的操作员发布生产设备的调试任务,并对调试任务进行智能排序,将调试任务根据调试系数gs由大到小进行排序,使得调试任务的处理更加层次化,有条不紊;

98.任务分配模块用于根据调试任务的排序依次将调试任务分配至对应的调试人员,将目前处于空闲状态的调试人员标记为初选人员,结合初选人员的调试总次数、调试总时长、工作年限、年龄以及调试学习值wx;利用公式计算得到初选人员的调配值gp,选取调配值gp最大的初选人员为选中人员,进一步提高调试人员的调试效率;选中人员接收到调试

任务后,从现场数据库中调取对应生产设备运行状态相关的实时数据,能够第一时间准确的掌握生产设备的技术参数,大大缩短调试周期,提高生产设备的调试效率;从而发挥出最大的潜力提高个人和企业的生产效率;

99.人员管理模块用于对生产设备的操作员进行培训管理,结合操作员的辅助总时长以及对产品合格率g1进行分析,对操作员的操作技术进行考核,若操吻系数cz>对应的操吻系数阈值,则操作员需重新进行对应生产设备的操作培训,从而提高操作员的技术素养,提高操作质量。

100.在本说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

101.以上公开的本发明优选实施例只是用于帮助阐述本发明。优选实施例并没有详尽叙述所有的细节,也不限制该发明仅为的具体实施方式。显然,根据本说明书的内容,可作很多的修改和变化。本说明书选取并具体描述这些实施例,是为了更好地解释本发明的原理和实际应用,从而使所属技术领域技术人员能很好地理解和利用本发明。本发明仅受权利要求书及其全部范围和等效物的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1