一种物料管理系统及管理方法与流程

1.本发明涉及智能仓储管理技术领域,特别涉及一种物料管理系统及管理方法。

背景技术:

2.随着科学技术的发展,电子产品更新换代的速度越来越快,这与电子元件的发展有着必要的联系,从科学技术的发展历程可以看出,电子元件的发展速度、技术水平的高低、生产规模,直接影响着电子信息产业的发展。电子元件不仅带动了国家经济的快速发展,还促进了科学技术的进步,对国家现代化主义的发展有着重要的意义。

3.由于电子元件有着体积小、数量多、规格品种较多的特点,需要将其进行统一系统的管理。目前电子元件的智能仓储管理方法多种多样,对于电子元件来说,每个规格都有其相应的保质期,对于部分产品来说,产品的保质期和元器件的保质期有着重要的关联,元器件的使用寿命越长,产品的使用寿命也相对增加,因此在选择物料的时需要根据产品的保质期来选择物料,以保证产品的产品质量和性能的稳定,提高产品的经济效益。

4.传统的选料方式是根据规格选择,当新进物料与旧料相混合时,需要人工判断新旧料并记录物料保质期,由于物料数量较多,人工很难准确地判断其保质期的具体时间,很容易出现统计出错的现象,物料出库时由于人工判断存在着各种不确定因素,会导致新旧物料一同出库,剩下的旧料由于搁置时间较长,导致物料过期,进而造成大量的经济损失,降低了仓库管理的效率,增加仓库管理的工作量。此外,对于具有多个仓库的大企业来说,对于仓库的管理没有一个准确的评估标准,由于仓库内部的物料较多,使用率和使用情况不能做出准确的判断,企业需要投入大量的时间及人力资源,增加了企业的工作量。

技术实现要素:

5.鉴于上述现有技术的缺点,本发明提供了一种物料管理系统及管理方法,能够根据客户产品保质期挑选与产品保质期相符的电子元件,提高电子产品的质量和物料管理的效率与运作速率,降低投资成本,同时能够结合仓库中所有物料的使用寿命判断出整个仓库的物料使用寿命,以物料的使用寿命作为评估仓库运行质量的标准。

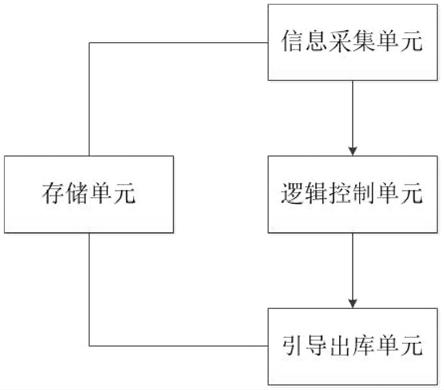

6.本发明所采用的技术方案是,一种物料管理系统,所述管理系统包括:

7.一信息采集单元,用于采集物料关联数据并将获取到的数据进行上传;

8.一逻辑控制单元,用于基于获取的数据衡量仓库内的物料质量和管理质量;

9.一出库引导单元,用于定位物料在仓库内的方位;

10.一存储单元,用于存储信息采集单元上传的数据;

11.所述信息采集单元、逻辑控制单元、出库引导单元和存储单元与控制器配合设置。

12.优选地,所述信息采集单元包括手持扫码器、温度传感器和湿度传感器,配合所述手持扫码器、温度传感器和湿度传感器获得的物料关联数据包括物料信息、仓库环境的温度和湿度。

13.优选地,所述手持扫描器用于扫描贴于电子物料盘上的rfid标签,从rfid标签中

获取物料信息。

14.优选地,所述所述物料信息包括物料出厂日期、保质期、物料编码、批次号、盘号及数量、包装状态,所述包装状态为未拆封或已拆封;一般来说,未拆封和已拆封以“0”和“1”进行标识。

15.优选地,所述逻辑控制单元对物料的保质期进行逻辑运算,根据仓库内部所有物料的保质期得到整个仓库内物料的平均保质期,以其作为衡量整个仓库的物料质量和管理质量的标准。

16.优选地,所述物料平均保质期的运算包括算数运算和权重运算。

17.优选地,所述出库引导单元包括对应货架设置的引导灯具和对应仓位设置的仓位引导灯具;出库引导单元用于准确地定位到物料的方位,以便仓库管理员快速地取出物料。

18.优选地,所述存储单元存储的数据包括仓库环境的温度和湿度、物料信息及更新后的电子元件的物料信息,即存储单元根据上传数据进行存储、更新,保证对物料数据的实时监控。

19.优选地,所述物料管理系统还包括报警单元,用于对存储单元获得的异常数据进行报警;所述报警单元与控制器配合设置;报警单元包括但不限于蜂鸣器报警系统、pc客户端报警提示系统、报警器。

20.一种所述的物料管理系统的管理方法,所述方法包括以下步骤:

21.步骤1:计算单个物料的剩余保质期;

22.步骤2:基于单个物料的剩余保质期,以算数计算的方式获得仓库整体的物料平均保质期;

23.步骤3:基于物料的使用率,以权重计算的方式获得物料的权重系数;

24.步骤4:以仓库整体的物料平均保质期衡量仓库的运作管理效率和物料的使用频次;以物料的权重系数与仓库整体的平均使用保质期进行对应,用于评估仓库的管理效率。

25.本发明涉及一种优化的物料管理系统及管理方法,包括信息采集单元,主要用于采集物料的信息及外界环境的温度和湿度并将采集到的数据信息上传至存储单元,存储单元根据上传数据进行存储、更新,保证对物料数据的实时监控,信息采集单元包括温度传感器和湿度传感器,温度传感器是利用温度传感器中热敏电阻的阻值变化,通过adc采样将模拟信号转换为数字信号,通过串口通信发送至逻辑控单元和存储单元,同理,湿度传感器是利用adc模数器将湿度信号转换为数字电压信号,通过串口通信将数字电压信号发送至逻辑控制单元和存储单元;逻辑控制单元,接收并处理信息采集单元发送的数据信息,根据保质期逻辑运算方法筛选出与客户所需物料保质期相符的物料,根据仓库内部所有物料的保质期运算出整个仓库的平均保质期,以其作为衡量整个仓库的物料质量和管理质量的标准;出库引导单元,以led灯具作为物料位置指示灯,准确定位物料的存储位置,以便仓库管理员快速地取出相符物料。

26.本发明具有的有益效果在于:能根据客户提供的物料保质期自动筛选出与其保质期相符的物料,使产品在规定保质期内产品的性能处于最佳的状态,提高产品的质量,通过对整个仓库的物料使用寿命衡量整个仓库的物料质量和管理质量,提高企业对仓库管理质量和运作效率的管理。

附图说明

27.图1为本发明的结构示意图,其中,箭头所示为数据传输的方向。

28.图2为本发明的信息采样流程图。

29.图3为本发明的温度传感器温度采样流程图。

30.图4为本发明的湿度传感器湿度采样流程图。

具体实施方式

31.下面结合实施例对本发明做进一步的详细描述,该说明仅是对本发明的技术方案的解释及描述,并不作为本发明的保护范围。

32.本发明涉及一种物料管理系统,包括信息采集单元、逻辑控制单元、出库引导单元、存储单元;

33.信息采集单元,主要用于采集物料的信息及外界环境的温度和湿度并将采集到的数据信息上传至存储单元;

34.存储单元根据上传数据进行存储、更新,保证对物料数据的实时监控;

35.逻辑控制单元,接收并处理信息采集单元发送的数据信息,根据保质期逻辑运算方法筛选出与客户所需物料保质期相符的物料,此外,可根据物料保质期作为衡量整个仓库物料质量的指标,同时也是衡量仓库管理效率的指标,逻辑控制单元可根据物料的剩余保质期自动推算出整个仓库的平均保质期,平均寿命越高,说明该仓库的管理效率越高;

36.出库引导单元,以对应货架设置的引导灯具和对应仓位设置的仓位引导灯具,一般来说,以led灯具作为物料位置指示灯,准确定位物料的存储位置,以便仓库管理员快速地取出相符物料,仓库管理员将物料出库时同过手持扫描器是扫描物料盘上的rfid标签,手持扫描器将出库物料的信息上传至存储单元;在存储单元内,物料的数据信息会及时更新,实现物料信息的自动化管理。

37.如图2所示为本发明的信息采样流程图,采集数据电压时(令n=10),在一定的时间间隔(如1s)内,将众多数据电压分为若干小组电压,在小组电压中取其平均值,其平均值代表着该时段时间内的采样电压,将采样到的电压发送至逻辑控制单元和存储单元。

38.信息采集单元还包括手持扫描器、温度传感器和湿度传感器;手持扫描器通过扫描物料盘上的rfid标签,以获取物料的时间、保质期等信息,温度传感器通过传感器内部的热敏电阻电压变化,ad采样将电阻变化信号转换为数字电压信号,采用串口通信将数字电压的信号发送至逻辑控制单元,如图3所示为温度传感器温度采样流程图,在pc客户端上中设置有温度范围,超过系统设定值,报警系统就会发出警报信号,提醒仓库管理员调整仓库温度。

39.同理,湿度传感器采集湿度值时,采集一段时间内的平均值作为该段时间的湿度值,将采样到的数值与pc客户端的设定范围相比较,若超出设定值,则报警系统报警提醒仓库管理员调整仓库的湿度,湿度传感器的湿度采样流程图如图4所示。

40.逻辑控制单元,当接收到信息采集发送的数据信息后,逻辑控制单元从上传信息中获取物料的保质期、出厂日期、出库日期、包装状态,根据数据信息对物料进行逻辑分析,判断出所有物料的剩余寿命,当接收到客户物料要求命令后,逻辑控制单元会根据要求筛选出与客户所需保质期一致的物料,通过led灯具引导仓库管理员取料出库。同时逻辑控制

单元根据每个物料的剩余保质期推算出整个仓库的平均保质期,作为衡量整个仓库的物料质量和管理质量的标准。

41.本发明还涉及一种物料管理系统的管理方法,所述方法包括以下步骤:

42.步骤1:计算单个物料的剩余保质期;

43.单个物料的保质期计算公式如下:

44.s(t)=s

a

(t)

‑

(s

out

(t)

‑

s

p

(t)

‑

s

b

(t))

ꢀꢀꢀꢀꢀꢀꢀ

(1)

45.其中,s(t)为物料的剩余保质期,s

a

(t)为物料本身的保质期,s

out

(t)为物料出库日期,s

p

(t)为物料生产日期,s

b

(t)为物料的修正系数,即外界环境的影响因素,当物料未拆封时,物料的修正系数对物料的影响较小,可将其忽略,当物料包装拆封后,由于物料与外界空气有接触,物料的剩余保质期也会受外界因素的影响,因此,需要考虑其修正系数的大小。

46.物料包装拆封后的修正系数计算方法可表示为:

[0047][0048]

其中,x1为仓库内的温度,温度范围为:16℃

‑

28℃,x2为仓库内的空气湿度,湿度范围为:30%

‑

60%,x3为拆封包装的时间,以天数为单位计算,物料在拆封后,仓库内的温度、湿度越高,暴露于空气中的时间越长物料的剩余保质期越短。例如,计算一常温条件下温度为25℃,湿度为45%拆封了5天的物料修正系数,其计算公式如下:

[0049][0050]

步骤2:基于单个物料的剩余保质期,以算数计算的方式获得仓库整体的物料平均保质期;

[0051]

步骤3:基于物料的使用率,以权重计算的方式获得物料的权重系数;

[0052]

仓库整体的物料平均保质期采用算数计算和权重计算两种方式运算。

[0053]

算数计算的方式可表示为:

[0054][0055]

其中,q表示整个仓库物料的平均保质期,s

x

(t)(x=1,2

…

,n)表示仓库第x个物料的剩余保质期,d表示为物料个数。例如计算3个物料的平均值,则计算公式为:

[0056]

权重逻辑运算方式可表示为:

[0057]

[0058]

其中,w为物料的权重系数,a

y

表示权重因子,s

y

表示为物料的使用率,y表示为物料的个数。

[0059]

使用率可划分为三个等级:s

k

>60%为常用料,40%>s

k

>60%为普通用料,s

k

<40%为不常用料,物料的使用率越高,设置的权重因子越高,权重系数也相对较高,仓库整体平均使用保质期将会提高。

[0060]

步骤4:以仓库整体的物料平均保质期衡量仓库的运作管理效率和物料的使用频次;以物料的权重系数与仓库整体的平均使用保质期进行对应,用于评估仓库的管理效率。

[0061]

综上所述,本发明提供一种物料管理系统及管理方法,针对单一物料,可根据物料入库信息分析每个物料的剩余保质期,可以根据保质期这一筛选条件筛选出客户的所需的物料保质期相符的物料,采用led灯具作为出库引导的标志,引导仓库管理员快速取料;对于仓库整体物料来说,根据存储单元内存储的物料剩余保质期,通过逻辑控制单元内两种运算方式的推理运算,可得出整个仓库内物料的平均保质期,以其作为衡量整个仓库管理质量标准,物料平均保质期越长证明该仓库的运作管理效率越高,仓库内物料的使用频次越高,同时,企业可以通过仓库整体的平均使用保质期对仓库进行准确的评估,提高仓库及企业的管理效率。

[0062]

以上所述仅作为本发明的优选实施例,应当指出,上述实施例仅作为示例说明本发明的步骤及其效果,示例性的实施例可以以多种形式实施,对于本领域的普通技术的人员来说,在不违背本发明的精神及范畴下,还可以做出若干改进及润饰,这些改进及润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1