一种基于多尺度疲劳损伤演化模型的疲劳寿命预测方法

1.本发明涉及疲劳裂纹测试技术领域,具体涉及一种基于多尺度疲劳损伤演化模型的疲劳寿命预测方法。

背景技术:

2.正交异性钢桥面板(osd)因其高容重比、易于现场装配等优点在大跨度桥梁中得到了广泛的应用,然而在移动荷载作用下桥面板

‑

u肋(dtr)焊接接头的疲劳失效问题较为突出,这对桥梁的性能和安全构成了威胁。dtr焊接接头的裂纹主要存在于热影响区(haz),包括粗晶热影响区(cghaz)、细晶热影响区(fghaz)和临界热影响区(ichaz)。dtr焊接接头fghaz焊缝根部的裂纹萌生和扩展是最敏感和危险的,因为其隐蔽性和检查和维护的困难。因此,准确评估dtr焊接接头fghaz中焊缝根部微观(m至 m)裂纹的萌生和扩展以及宏观( m至 m)裂纹扩展是很重要的,但也是一项具有挑战性的任务。

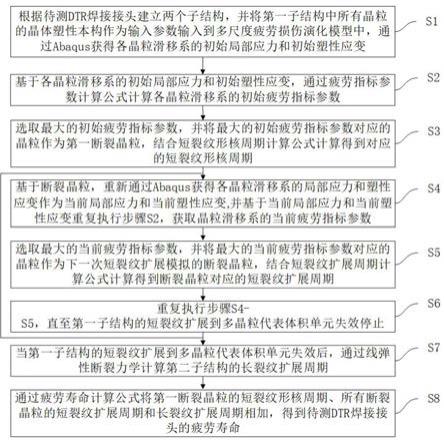

3.目前,以名义应力、热点应力、结构应力或缺口应力为代表,基于palmgren

‑

miner线性累积损伤的s

‑

n曲线方法被广泛用于评估钢桥的疲劳损伤和相关的疲劳测试。s

‑

n曲线方法可以半经验地评估钢桥的疲劳寿命,但不能用于揭示osd的dtr接头中从微裂纹成核到宏观裂纹扩展的疲劳损伤演化。一些基于宏观连续损伤力学和宏观断裂力学的非线性疲劳损伤模型,被用于钢桥的疲劳破坏分析,但是并未考虑钢桥疲劳寿命中占主导地位的微观尺度短裂纹成核和扩展时期。

4.最近提出了一种多尺度疲劳损伤演化模型,用于研究微尺度短裂纹的形核和扩展以及宏观尺度的疲劳损伤扩展。然而,他们所建立的多尺度模型建立在金属材料各向同性均匀性和疲劳损伤均匀性的假设基础上,因此更适用于钢桥的母材,而不是dtr焊接接头。事实上,由于几何形状的不连续性和焊接的不均匀性,dtr焊接接头的疲劳损伤是非均匀的。目前有一些简单的中观尺度模型被应用于微裂纹的萌生和扩展的数值模拟方法中,但难以呈现真实的微观结构。其他考虑晶体塑性、随机晶粒形貌、晶粒尺寸和晶体取向的中观尺度方法可能是描述微观组织的微短裂纹形核和扩展,以及在复杂加载条件下将微观组织与结构构件联系起来的更有效的方法。几个疲劳指标参数(fips),例如累积塑性应变和位错密度,能量耗散,平均有效应变和平均有效拉伸应力等相应地发展为非局部变量,对于不同的损坏机制,它们是不同的。这些fip确实提供了可计算的参数,以量化钢桥的高周疲劳的微观尺度的疲劳损伤,但它们尚未用于钢桥osd的dtr焊接接头与钢结构的dtr焊接接头的非均质热影响区中的微裂纹成核和生长。此外,这些中尺度模型不能解释宏观的长裂纹扩展。显然,现有方法不能很好地描述正交异性钢桥面板

‑

u肋焊接接头处疲劳损伤的演变。

技术实现要素:

5.本发明要解决的技术问题是现有方法不能很好地描述正交异性钢桥面板

‑

u肋焊接接头处疲劳损伤的演变,因此,本发明提供一种基于多尺度疲劳损伤演化模型的疲劳寿命预测方法,采用考虑了晶体塑性本构、线性断裂力学的多尺度疲劳损伤演化模型,通过计

算短裂纹形核周期、短裂纹扩展周期和长裂纹扩展周期以预测焊接接头裂纹的扩展速率和疲劳寿命,使得结果与实验数据更加相符,提高疲劳寿命预测的准确性。本发明对于航天航空、高速铁路、公路桥梁等关键重大工程广泛存在的疲劳裂纹扩展速度预测、剩余寿命预测具有重要的意义。

6.本发明通过下述技术方案实现:一种基于多尺度疲劳损伤演化模型的疲劳寿命预测方法,包括:s1:根据待测dtr焊接接头建立两个子结构,并将第一子结构中所有晶粒的晶体塑性本构作为输入参数输入到多尺度疲劳损伤演化模型中,通过abaqus获得各晶粒滑移系的初始局部应力和初始塑性应变;s2:基于各晶粒滑移系的初始局部应力和初始塑性应变,通过疲劳指标参数计算公式计算各晶粒滑移系的初始疲劳指标参数;s3:选取最大的初始疲劳指标参数,并将所述最大的初始疲劳指标参数对应的晶粒作为第一断裂晶粒,结合短裂纹形核周期计算公式计算得到对应的短裂纹形核周期;s4:基于所述断裂晶粒,重新通过abaqus获得各晶粒滑移系的局部应力和塑性应变作为当前局部应力和当前塑性应变,并基于所述当前局部应力和当前塑性应变重复执行步骤s2,获取晶粒滑移系的当前疲劳指标参数;s5:选取最大的当前疲劳指标参数,并将所述最大的当前疲劳指标参数对应的晶粒作为下一次短裂纹扩展模拟的断裂晶粒,结合短裂纹扩展周期计算公式计算得到所述断裂晶粒对应的短裂纹扩展周期;s6:重复执行步骤s4

‑

s5,直至所述第一子结构的短裂纹扩展到多晶粒代表体积单元失效停止;s7:当所述第一子结构的短裂纹扩展到多晶粒代表体积单元失效后,通过线弹性断裂力学计算第二子结构的长裂纹扩展周期;s8:通过疲劳寿命计算公式将第一断裂晶粒的短裂纹形核周期、所有断裂晶粒的短裂纹扩展周期和长裂纹扩展周期相加,得到所述待测dtr焊接接头的疲劳寿命。

7.进一步地,疲劳指标参数计算公式具体为:式中,为第个晶粒滑移系的疲劳指标参数,为第个晶粒滑移系中裂纹扩展前的初始fip值,和为常数,分别等于0.5和2,为晶粒中临界滑移带的长度,为裂纹长度。

8.进一步地,所述短裂纹形核周期计算公式具体为:式中,为晶粒的短裂纹形核周期,为回归分析得到的不可逆性系数,

为多晶粒代表体积单元的长度。

9.进一步地,计算所述多晶粒代表体积单元的长度的计算公式具体为:式中,为多晶粒代表体积单元的长度,为晶粒中临界滑移带的长度,为每个晶粒与其相邻晶粒的取向错误有关的取向错误因子,为第个相邻晶粒中相交滑移带的长度。

10.进一步地,计算所述短裂纹扩展周期的公式具体为:式中,为第个断裂晶粒的短裂纹扩展周期,为第个晶粒滑移系裂纹长度,为标度常数,为2μm,为多晶粒代表体积单元的长度,为多晶粒代表体积单元的平均晶粒长度,为第个晶粒滑移系的疲劳指标参数,为发生位错所需的最小阈值。

11.进一步地,所述疲劳寿命计算公式具体为:式中,为待测dtr焊接接头的疲劳寿命,为第一断裂晶粒的短裂纹形核周期,为所有断裂晶粒的短裂纹扩展周期,为待测dtr焊接接头中所有晶粒的长裂纹扩展周期。

12.进一步地,多尺度疲劳损伤演化模型包括全桥模型、节段模型以及局部实体模型;所述基于多尺度疲劳损伤演化模型的疲劳寿命预测方法还包括:对于主梁的疲劳损伤关键段采用节段模型分析,用于模拟包括正交异性钢桥面和隔板在内的关键梁段;从所述主梁的疲劳损伤关键段中识别出隔板之间关键dtr焊接节点,形成局部实体模型;所述全桥模型和所述节段模型使用多点约束耦合,所述局部实体模型和所述节段模型使用多点约束耦合。

13.为了数值模拟多晶粒微观结构,局部实体模型中实体单元的尺寸需要进一步细化到微米级。本发明采用子结构技术,从局部实体模型中选取部分dtr焊接接头作为子结构。

14.对于微短裂纹萌生和宏观长裂纹扩展的数值模拟,子结构的网格划分不同。为了模拟微短裂纹的形核与扩展,在dtr焊接接头中嵌入微观组织重新网格化,得到子结构1。一旦形成初始宏观长裂纹,就采用断裂力学方法模拟宏观长裂纹扩展,将子结构1改为子结构

2,采用基于有限元的线性断裂力学方法,对子结构2中的宏观长裂纹扩展进行了数值模拟。

15.本发明提供了一种基于多尺度疲劳损伤演化模型的疲劳寿命预测方法,通过构建多尺度疲劳损伤演化模型,计算焊接接头的短裂纹形核周期和短裂纹扩展周期,以演化微观裂纹成核和扩展的过程,并结合长裂纹扩展周期得到宏观裂纹的演化过程,从而预测焊接接头裂纹的扩展速率和疲劳寿命,使得结果与实验数据更加相符,提高疲劳寿命预测的准确性。

附图说明

16.此处所说明的附图用来提供对本发明实施例的进一步理解,构成本技术的一部分,并不构成对本发明实施例的限定。在附图中:图1为本发明一种基于多尺度疲劳损伤演化模型的疲劳寿命预测方法的流程图。

具体实施方式

17.为使本发明的目的、技术方案和优点更加清楚明白,下面结合实施例和附图,对本发明作进一步的详细说明,本发明的示意性实施方式及其说明仅用于解释本发明,并不作为对本发明的限定。

实施例

18.一种基于多尺度疲劳损伤演化模型的疲劳寿命预测方法,包括:s1:根据待测dtr焊接接头建立两个子结构,并将第一子结构中所有晶粒的晶体塑性本构作为输入参数输入到多尺度疲劳损伤演化模型中,通过abaqus获得各晶粒滑移系的初始局部应力和初始塑性应变。

19.具体地,dtr焊接接头的多尺度疲劳损伤演化可分为两个阶段:一、短裂纹的形核和扩展;二、长裂纹的扩展。本实施例通过短裂纹形核周期和短裂纹扩展周期表示短裂纹的形核和扩展阶段,通过长裂纹扩展周期表示长裂纹的扩展阶段。

20.本实施例中的多尺度疲劳损伤演化模型包括全桥梁单元模型,中间阶段壳单元模型和局部实体模型。为了方便计算需数值模拟dtr焊接接头的多晶微观结构,本实施例局部实体模型中实体单元的尺寸需要进一步细化到微米级,因此,采用子结构技术,从局部实体模型中选取较小部分dtr接头作为子结构,子结构的边界条件由单元尺寸为毫米级的局部实体模型得到,采用多晶粒随机代表体积单元(srve)模拟2μm网格的多晶微观结构。

21.s2:基于各晶粒滑移系的初始局部应力和初始塑性应变,通过疲劳指标参数计算公式计算各晶粒滑移系的初始疲劳指标参数。

22.具体地,由于焊接接头中短裂纹的成核过程是晶体学过程,表现为晶体平面滑移,因此用于模拟短裂纹成核和生长的本构模型需要考虑到晶体的弹性和塑性各向异性。在小变形假设下,可以忽略晶格的旋转,将总应变张量简单分解为弹性应变张量与塑性应变张量之和。

23.其中,,,式中,c为晶体材料的四阶弹性

模量张量,为应力张量;符号“:”表示两个张量的内积。应变张量 是由晶粒滑移系中的位错引起的,塑性应变的速率可以表示为:式中,、分别为第个晶粒滑移系的滑移方向和滑移面单位矢量,为晶粒滑移系的个数,

“”

表示和两个单位矢量的并积。

24.根据晶体材料的速率依赖变形的流动规律,可以确定晶粒滑移系的滑移速率。

25.式中,为第个晶粒滑移系的滑移速率,分别为第个晶粒滑移系中的剪应力、阻力强度和背应力, 为参考剪切应变率, 为应变速率敏感系数。

26.第个晶粒滑移系的阻力强度系数为:式中,为第个晶粒滑移系的潜硬化模量,其中,为自硬化模量, 。

27.式中,为常数,为初始硬化模量,为短裂纹形核和扩展过程中的饱和硬化模量,为初始剪切屈服应力,为饱和应力,和分别为第个晶粒滑移系和第个晶粒滑移系的总剪切应变,为第个晶粒滑移系和第个晶粒滑移系。

28.运动硬化的非线性演化规律如下:

式中,、为晶粒滑移系的材料参数; 是描述材料包辛格效应的参数。

29.采用多尺度疲劳损伤演化模型,得到晶粒滑移系的局部应力和塑性应变。基于临界平面方法提出的疲劳指标参数(fip)代表疲劳裂纹扩展的驱动力,作为混合条件下循环裂纹尖端位移范围( )的有效替代指标。疲劳指标参数的计算公式具体为:式中,为第个晶粒滑移系的循环塑性剪切应变范围,为垂直于滑移面的最大应力,为参考强度(355mpa),是常数,通常在0.5到1之间。

30.晶粒滑移系将晶粒细分为许多层,这些层平行于与晶粒结晶取向直接相关的主滑移面。为了模拟晶粒间短裂纹扩展,考虑短裂纹在晶粒间的演化,本实施例中的疲劳指标参数计算公式等效为:式中,为第个晶粒滑移系的疲劳指标参数,为第个晶粒滑移系中裂纹扩展前的初始fip值,和为常数,分别等于0.5和2,为晶粒中临界滑移带的长度,为裂纹长度。

31.s3:选取最大的初始疲劳指标参数,并将最大的初始疲劳指标参数对应的晶粒作为第一断裂晶粒,结合短裂纹形核周期计算公式计算得到对应的短裂纹形核周期。

32.进一步地,短裂纹形核周期计算公式具体为:式中,为晶粒的短裂纹形核周期,为回归分析得到的不可逆性系数,为41.6 ,为多晶粒代表体积单元的长度。

33.进一步地,多晶粒代表体积单元的长度的计算公式具体为:式中,为多晶粒代表体积单元的长度,为晶粒中临界滑移带的长度,为每个晶粒与其相邻晶粒的取向错误有关的取向错误因子,为第个相邻晶粒中相交滑移带的长度。

34.s4:基于断裂晶粒,重新通过abaqus获得各晶粒滑移系的局部应力和塑性应变作

为当前局部应力和当前塑性应变,并基于当前局部应力和当前塑性应变重复执行步骤s2,获取晶粒滑移系的当前疲劳指标参数。

35.s5:选取最大的当前疲劳指标参数,并将最大的当前疲劳指标参数对应的晶粒作为下一次短裂纹扩展模拟的断裂晶粒,结合短裂纹扩展周期计算公式计算得到断裂晶粒对应的短裂纹扩展周期。

36.进一步地,计算短裂纹扩展周期的公式具体为:式中,为第个断裂晶粒的短裂纹扩展周期,为第个晶粒滑移系裂纹长度,为标度常数,为2μm,为多晶粒代表体积单元的长度,为多晶粒代表体积单元的平均晶粒长度,为第个晶粒滑移系的疲劳指标参数,为发生位错所需的最小阈值,麦考利括号的定义为:如果a > 0,则

〈

a

〉 = a,否则

〈

a

〉 = 0。

37.本实施例中的,,,。

38.进一步地,为模拟下一个断裂晶粒的裂纹扩展,需要在第i个断裂晶粒断口后重新分析多晶粒代表体积单元的应力应变状态,即需要执行步骤s6。

39.s6:重复执行步骤s4

‑

s5,直至第一子结构的短裂纹扩展到多晶粒代表体积单元失效停止。

40.在循环加载下,短裂纹不断扩展,直至多晶粒代表体积单元失效。最后 的短裂纹扩展寿命可以通过所有断裂晶粒中累积的短裂纹扩展周期来计算。

41.s7:当第一子结构的短裂纹扩展到多晶粒代表体积单元失效后,通过线弹性断裂力学(lefm)计算第二子结构的长裂纹扩展周期。

42.具体地,长裂纹的扩展则不受微观组织的限制,长裂纹的扩展速率与应力强度因子的阈值相关。

43.式中,c、m、为材料常数,,、分别为裂纹尖端线第j个节点处第i、i

‑

1条裂纹长度,为第i次循环荷载作用下裂纹尖端线第j个节点的有效应力强度因子的范围,为第i次循环荷载作用下的循环次数。

44.本实施例考虑了热影响区材料、残余应力、裂纹尖端闭合和应力比对dtr焊接接头裂纹扩展的影响。利用相互作用积分法可以得到应力强度因子。dtr焊接接头裂纹扩展常数的应力比很小,本实施例忽略。本实施例考虑了dtr节理中典型的i

‑

ii型混合裂纹多模态长

裂纹扩展的影响。

45.式中,和为三种裂纹扩展模式下的应力强度因子范围。, ,,分别为循环加载下应力强度因子的最大值和最小值。通过对循环荷载作用下有限元模型的数值模拟,采用相互作用积分法直接求解。相应的,裂纹的扭转角可以根据裂纹向垂直于最大周向应力方向生长的最大周向应力准则来确定。

46.长裂纹扩展相对应的疲劳寿命可以通过以下方法预测:s8:通过疲劳寿命计算公式将第一断裂晶粒的短裂纹形核周期、所有断裂晶粒的短裂纹扩展周期和长裂纹扩展周期相加,得到待测dtr焊接接头的疲劳寿命。

47.进一步地,疲劳寿命计算公式具体为:式中,为待测dtr焊接接头的疲劳寿命,为第一断裂晶粒的短裂纹形核周期,为所有断裂晶粒的短裂纹扩展周期,为待测dtr焊接接头中所有晶粒的长裂纹扩展周期。

48.进一步地,本实施例中的多尺度疲劳损伤演化模型包括全桥模型、节段模型以及局部实体模型,基于多尺度疲劳损伤演化模型的疲劳寿命预测方法还包括:全桥模型主要使用梁单元,每个单元具有两个节点且每个节点具有六个自由度,用于建模墩、梁、塔等结构。对于所涉及的桥梁,车辆荷载对主梁引起的疲劳损伤关键段采用节段壳单元分析,壳单元在每个单元上具有四个节点,每个节点上具有六个自由度。节段模型用于模拟包括osd和隔板在内的关键梁段,全桥模型和节段模型使用多点约束(mpc)耦合。

49.从主梁的疲劳损伤关键段中识别出两个隔板之间关键的dtr焊接节点,并使用每个节点六个自由度的八节点实体单元来重新划分网格,形成局部实体模型。其中,局部实体模型包括沥青路面和焊接几何细节。dtr焊接接头周围的实体单元尺寸被细化为毫米级别,范围从路面单元的20mm到焊接区域的2mm。使用mpc将局部实体模型边界中的实体元素的节点自由度和关键节段模型边界的壳单元的节点自由度耦合在同一位置。

50.为了数值模拟多晶粒微观结构,局部实体模型中实体单元的尺寸需要进一步细化

到微米级。然而,在具有十米级梁单元和微米级实体单元的大型桥梁多尺度模型中,很难计算微观结构的应力应变响应。为此,本发明采用子结构技术,从局部实体模型中选取长0.5m、宽0.6m的dtr接头作为子结构,子结构的边界条件由单元尺寸为毫米级的局部实体模型(0.9m

×

0.9m)中得到。而对于微短裂纹萌生和宏观长裂纹扩展的数值模拟,子结构的网格划分不同。为了模拟微短裂纹的形核与扩展,将dtr焊接接头fchaz中嵌入0.2mm

×

0.3mm

×

0.5mm的微观组织重新网格化至微米级,得到子结构1。焊缝根部组织的纵向位置位于子结构1的中心。因此,子结构1中实体单元的尺寸从4mm到2μm不等,采用多晶粒代表体积单元(srve)模拟了2μm网格的多晶粒微观结构。

51.本发明将临界微短裂纹长度与初始宏观长裂纹长度相等。使用一个srve来模拟0.2mm

×

0.3mm

×

0.5mm的多晶粒微观结构,以模拟微短裂纹的形核和扩展。当微短裂纹穿透整个多晶粒微观结构时,其对应的微短裂纹长度即为临界微裂纹长度和初始宏观长裂纹长度。

52.一旦形成初始宏观长裂纹,就采用断裂力学方法模拟宏观长裂纹扩展。此时,将子结构1改为子结构2,与子结构1相似,焊缝根部的初始宏观裂纹纵向位于子结构2的中部。采用基于有限元的线性断裂力学方法,对子结构2中的宏观长裂纹扩展进行了数值模拟。

53.本实施例提供的一种基于多尺度疲劳损伤演化模型的疲劳寿命预测方法,利用晶体塑性本构模型可以模拟嵌入子结构中的三维多晶体微观结构中短裂纹的形核和生长,在考虑混合裂纹模式的情况下,可以用线性断裂力学方法模拟临界微短裂纹出现后在子结构中的宏观长裂纹扩展,预测焊接接头裂纹的扩展速率和疲劳寿命,使得结果与实验数据更加相符,提高疲劳寿命预测的准确性。

54.以上的具体实施方式,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上仅为本发明的具体实施方式而已,并不用于限定本发明的保护范围,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1