一种基于SIR的不可逆恢复车间关键制造资源的识别方法

一种基于sir的不可逆恢复车间关键制造资源的识别方法

技术领域

1.本发明涉及生产过程控制技术领域,特别涉及一种基于sir的不可逆恢复车间关键制造资源的识别方法。

背景技术:

2.随着产品多样性和复杂性不断增加,生产设备不断更新换代,传统车间里各种各样的机床现在都可以由一台加工中心代替;这就造成了生产过程变得更加复杂,各个生产系统、生产单元间有着极其复杂的互斥、耦合关系,如何让复杂系统的各单位都能稳定高效的作业是一个值得研究的问题。

3.传统的生产管理主要聚焦在生产排程的优化,而优化中考虑的因素只涉及到加工设备。但是在离散型制造车间中,生产过程的顺利进行,不仅取决于加工设备是否可以及时获得,还取决于一些专用的辅助夹具、刀具、甚至量具等。为了保证生产计划的可执行性,在生产排程之后,需要对生产计划进行评估。提前找出生产车间中制造资源的瓶颈节点或者关键制造资源,并做好预案,对于提高生产订单的准时交付率,保持企业的竞争优势具有重要的意义。

4.而目前在生产实践中,大部分企业都是依靠人工经验,在生产中已经发现产能下降后,才意识到生产系统中可能存在瓶颈,然后再去寻找瓶颈资源,这不但有可能造成当前订单不能按期交付,更有可能影响到企业后续生产计划的顺利进行。

5.目前对生产车间中关键制造资源和瓶颈制造节点的研究或者识别方法,主要集中在通过构建制造资源的网络,并利用复杂网络理论对网络的本身特点进行分析,进而找出关键制造资源。但这种方法对于静态的制造网络比较有效,而对于后续生产过程中不断变化的动态过程无法进行定量的分析。

6.此外,生产车间中制造资源故障比较复杂,有些故障发生后很难在较短时间内处理,形成不可恢复故障,现有的关键制造资源识别方法很难进行区分。

技术实现要素:

7.针对上述问题,本发明的目的在于提供一种基于sir的不可逆恢复车间关键制造资源的识别方法,将离散生产车间制造资源按照传染病sir模型的理论,将制造资源与生产订单中所需求的工件关联在一起,构建离散生产车间制造网络,求解初始已经发生故障制造资源造成其他制造资源发生瓶颈的数量随时间的变化,并通过瓶颈资源数量的峰值和达到峰值的时间长短的加权结果用来标记初始已经发生故障制造资源的重要度;通过重要度的排序,最终选择出离散车间中关键制造资源节点,梳理出制造车间中生产管理中需要关注的次关键制造资源,并提前做好预案,提高生产组织的柔性。

8.为达到上述目的,本发明采用的技术方案是:

9.一种基于sir的不可逆恢复车间关键制造资源的识别方法,包括以下步骤:

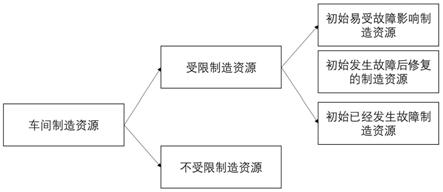

10.步骤一、基于传染病中的sir模型,将离散生产车间制造资源按照可补充的数量和

及时性,分为受限型制造资源和不受限型制造资源,受限型制造资源又分为三个部分:初始易受故障影响制造资源,又称为易感染者;初始发生故障后修复的制造资源,又称为康复者;初始已经发生故障制造资源,又称为已感染者;时间的计量刻度按照分钟计算,生产车间中制造资源的总数量保持不变,记为n,在开始时刻,初始易受故障影响制造资源和已经发生故障制造资源分别记为:s(t0)和i(t0),初始发生故障后修复的制造资源记为:r(t0):

11.用关系代数表示s(t0)和i(t0)为:

12.s(t0)={s1(t0),s2(t0),s3(t0),

…

,s

j

(t0)}

13.i(t0)={i1(t0),i2(t0),i3(t0),

…

,i

k

(t0)}

14.r(t0)={r1(t0),r2(t0),r3(t0),

…

,r

m

(t0)}

15.其中:

16.s

j

(t0)为开始时刻第j个易受故障影响制造资源;

17.i

k

(t0)为开始时刻第k个已经发生故障制造资源;

18.r

m

(t0)为开始时刻第m个初始发生故障后修复的制造资源。

19.不受限型制造资源:是指生产车间可以按照生产实际需要随时补充新的同类制造资源。

20.受限型制造资源:是指生产车间在一定时期内,不能按照生产实际需要补充新的同类制造资源。

21.步骤二、利用工件的生产工艺信息和制造车间在周期内的生产计划,将车间所有制造资源与生产订单中所需求的工件信息关联在一起,并按照生成计划安排的生产工序时间和生产工艺逻辑关系确定制造资源之间是否有协作关系,协作关系抽象成制造网络中的连接边,边的权重为工序的加工时间,最终构建制造车间变权重生产制造网络;制造资源包括机床设备、刀具、夹具、量具和人员;

22.步骤三、按照步骤一的分组结果,将构建的制造车间变权重生产制造网络中的所有制造资源都抽象为传染病sir模型中的易感染者、康复者和已感染者,设定已经发生故障制造资源导致易受故障影响制造资源最终发生故障的概率、已经发生故障制造资源对易受故障影响制造资源的单位时间内有效作用数、已修复制造资源再次发生故障数量占总发生故障制造资源总数的比率,分别为:β、γ、λ;

23.步骤四、相邻制造资源之间的故障传播率为连接两者之间边的权重与整个网络中最大权重的比值,β

ij

计算为:

[0024][0025]

其中,δ为两个制造资源的接触概率,当两者之间有连接边时,接触概率为1,没有连接边时,接触概率为0;

[0026]

步骤五、通过sir模型求解初始已经发生故障制造资源造成其他制造资源发生瓶颈的数量随时间的变化:

[0027]

[0028]

其中,i(t)=i(t)/n为发生易故障制造资源发生瓶颈数量随时间变化的数量,

[0029]

i0=i(0)/n,s0=s(0)/n,r0=λβ/γ;

[0030]

步骤六、通过将瓶颈资源数量的峰值和达到峰值的时间长短的加权结果用来标记初始已经发生故障制造资源的重要度:

[0031][0032]

其中,zyd(i)为第i组初始发生故障制造资源的重要度;

[0033]

t(i)为第i组发生制造资源瓶颈数量达到峰值的时间;

[0034]

为第i组发生制造资源瓶颈数量达到峰值;

[0035]

k1,k2为达峰时间和峰值的权重;

[0036]

步骤七、重新选取不同的初始发生故障制造资源和易受故障影响制造资源,重复执行步骤一到六,计算出所有分组情况的初始发生故障制造资源的重要度,通过从高到低对重要度进行排序,最终选择出制造车间中关键制造资源节点。

[0037]

本发明将离散生产车间制造资源按照可补充的数量和及时性,分为受限型制造资源和不受限型制造资源,受限型制造资源又分为初始易受故障影响制造资源(易感染者)、初始发生故障后修复的制造资源(康复者)和初始已经发生故障制造资源(已感染者)三个部分;在利用工件的生产工艺信息和车间生产计划,将车间所有机床设备、刀具、夹具、量具和人员等制造资源,与生产订单中所需求的工件关联在一起的基础上,按照时间和逻辑关系,构建离散生产车间制造网络,通过设定已经发生故障制造资源导致易受故障影响制造资源最终发生故障的概率、已经发生故障制造资源对易受故障影响制造资源的单位时间内有效作用数、已修复制造资源再次发生故障数量占总发生故障制造资源总数的比率,通过sir模型求解初始已经发生故障制造资源造成其他制造资源发生瓶颈的数量随时间的变化,并通过瓶颈资源数量的峰值和达到峰值的时间长短的加权结果用来标记初始已经发生故障制造资源的重要度;进而通过不断调整易损坏制造资源和已经损坏制造资源的组合,求取所有组合制造资源的重要度,通过重要度的排序,最终选择出离散车间中关键制造资源节点。

[0038]

本发明的有益效果是:

[0039]

1)可以对离散制造车间中针对不可恢复型故障,确定出关键制造资源。

[0040]

2)可以对关键制造资源的重要度通过其传播速度进行量化描述。

[0041]

3)可以准确描述制造资源之间连接关系对故障传播的影响。

[0042]

4)可以通过枚举法遍历制造车间中所有初始发生故障的制造资源。

[0043]

5)可以通过故障传播速度的排序,梳理出制造车间中生产管理中需要关注的次关键制造资源,并提前做好预案,提高生产组织的柔性。

附图说明

[0044]

图1是生产车间制造资源的分类。

[0045]

图2是车间制造资源网络构建框架。

[0046]

图3是不同制造资源接触概率的取值。

[0047]

图4是关键制造资源节点识别流程图。

具体实施方式

[0048]

下面结合附图对本发明做详细叙述。

[0049]

一种基于sir模型制造网络不可恢复故障关键节点识别方法,包括以下步骤:

[0050]

步骤一、将离散生产车间制造资源按照可补充的数量和及时性,分为受限型制造资源和不受限型制造资源,受限型制造资源又分为初始易受故障影响制造资源(易感染者)、初始发生故障后修复的制造资源(康复者)和初始已经发生故障制造资源(已感染者)三个部分,时间的计量刻度按照分钟计算,生产车间中制造资源的总数量保持不变,记为n,在开始时刻,初始易受故障影响制造资源和已经发生故障制造资源分别记为:s(t0)和i(t0),初始发生故障后修复的制造资源记为:r(t0),参照图1:

[0051]

用关系代数表示s(t0)和i(t0)为:

[0052]

s(t0)={s1(t0),s2(t0),s3(t0),

…

,s

j

(t0)}

[0053]

i(t0)={i1(t0),i2(t0),i3(t0),

…

,i

k

(t0)}

[0054]

r(t0)={r1(t0),r2(t0),r3(t0),

…

,r

m

(t0)}

[0055]

其中:

[0056]

s

j

(t0)为开始时刻第j个易受故障影响制造资源;

[0057]

i

k

(t0)为开始时刻第k个已经发生故障制造资源;

[0058]

r

m

(t0)为开始时刻第m个初始发生故障后修复的制造资源。

[0059]

不受限型制造资源:是指生产车间可以按照生产实际需要随时补充新的同类制造资源。

[0060]

受限型制造资源:是指生产车间在一定时期内,不能按照生产实际需要补充新的同类制造资源。

[0061]

步骤二、参照图2,利用工件的生产工艺信息和制造车间在一定周期内的生产计划,将车间所有机床设备、刀具、夹具、量具和人员等制造资源与生产订单中所需求的工件关联在一起的基础上,并按照生成计划安排的生产工序时间和生产工艺逻辑关系确定制造资源之间是否有协作关系,协作关系抽象成制造网络中的连接边,边的权重为工序的加工时间,最终构建制造车间变权重生产制造网络;

[0062]

步骤三、按照步骤一的分组结果,将构建的制造网络中的所有制造资源都抽象为传染病模型中的易感染者、康复者和已感染者,设定已经发生故障制造资源导致易受故障影响制造资源最终发生故障的概率、已经发生故障制造资源对易受故障影响制造资源的单位时间内有效作用数、已修复制造资源再次发生故障数量占总发生故障制造资源总数的比率,分别为:β、γ、λ。

[0063]

步骤四、参照图3,相邻制造资源之间的故障传播率为连接两者之间边的权重与整个网络中最大权重的比值,β

ij

计算为:

[0064][0065]

其中,δ为两个制造资源的接触概率,当两者之间有连接边时,接触概率为1,没有连接边时,接触概率为0。

[0066]

步骤五、通过sir模型求解初始已经发生故障制造资源造成其他制造资源发生瓶颈的数量随时间的变化。

[0067][0068]

其中,i(t)=i(t)/n为发生易故障制造资源发生瓶颈数量随时间变化的数量,

[0069]

i0=i(0)/n,s0=s(0)/n,r0=λβ/γ。

[0070]

步骤六、通过将瓶颈资源数量的峰值和达到峰值的时间长短的加权结果用来标记初始已经发生故障制造资源的重要度。

[0071][0072]

其中,zyd(i)为第i组初始发生故障制造资源的重要度,

[0073]

t(i)为第i组发生制造资源瓶颈数量达到峰值的时间。

[0074]

为第i组发生制造资源瓶颈数量达到峰值。

[0075]

k1,k2为达峰时间和峰值的权重。

[0076]

步骤七、参照图4,重新选取不同的初始发生故障制造资源、初始发生故障后修复的制造资源和易受故障影响制造资源,重复执行步骤一到六,计算出所有分组情况的初始发生故障制造资源的重要度,通过重要度的排序,最终选择出制造车间中关键制造资源节点。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1