一种基于加工制造粒度的企业生产资源合理配置云平台调度方法

1.本发明涉及云制造调度领域,适用于以企业为单位的协同制造,具体涉及一种基于加工制造粒度的企业生产资源合理配置云平台调度方法。

背景技术:

2.随着信息领域互联网技术的发展,制造业的传统制造模式逐渐与互联网技术进行融合,云制造模式应运而生。云制造将传统制造中的企业资源分散、利用率低、市场需求无法快速响应等较多不足进行弥补,突破地域距离等因素对企业的制造模式、制造需求以及制造资源的束缚。通过互联网技术让地域不同的企业进行协同制造,对企业资源进行合理优化配置从而有效利用企业优势资源、闲置资源。

3.目前在云制造的资源调度方面的研究主要集中在车间层间的调度,针对企业间调度或企业层调度的研究相对较少。在企业间的调度中传统调度方法是每个企业只能同时接受一个任务,此时若任务量所需企业的机器与人力较少又不能接受另一任务就会造成资源浪费,故研究对企业可同时接收多个任务的调度方法对企业资源的充分利用具有重要意义。

技术实现要素:

4.本发明提出的一种基于加工制造粒度的企业生产资源合理配置云平台调度方法在依据以企业为单位的云制造特点的基础上,针对企业制造资源充分利用问题提出一个企业可同时加工多个任务策略,并建立相关数学模型与调度模型。

5.一种基于加工制造粒度的企业生产资源合理配置云平台调度方法,主要包含以下步骤:

6.步骤一:子任务与企业进行随机匹配,形成初始种群。

7.平台给出任务集,并分解成子任务集。分析子任务的加工类型与所需要制造粒度,根据平台所填信息对企业与子任务进行类型分类。根据平台填写的信息,将任务分解为多个有加工顺序及加工类型的子任务。

8.加工制造粒度涵盖数控机床、人力资源、工业软件系统、产品毛坯四种加工资源,根据实际生产情况将四种资源进行约束(一个人力资源可以操作2台数控机床1个工业软件来加工1立方米产品毛坯),四种资源之间达到相应约束关系可转换成1个加工制造粒度,具体数学模型如下:

9.g(1)=p(1)+m(2)+s(1)+r(1)

ꢀꢀ

(1)

10.子任务集中所有子任务与所有企业进行加工类型匹配,形成初步候选集。将子任务与企业进行匹配,形成子任务的企业候选集。子任务所需加工类型与企业加工类型进行比较。若加工类型相同此企业进入对应子任务的初步候选集合中,若加工类型不同则比较下一个企业,直至企业全部比较完毕。相关约束模型为:

[0011][0012]

q

a,s,c

=f

z,b

·

b

ꢀꢀ

(3)

[0013]

所有子任务与自己的初步候选集中的企业进行加工制造粒度比较,形成最终候选集。子任务与自己的初步候选集合中的企业进行加工制造粒度匹配。若此企业的加工加工制造粒度大于此子任务所需要的加工加工制造粒度,则此企业进入子任务的最终候选企业集合中;若企业加工制造粒度小于子任务所需要的加工加工制造粒度则比较下一个,直至所有企业比较完毕。

[0014]

z

b

=z

a,s

,b∈q

a,s,c

ꢀꢀ

(4)

[0015][0016]

q

a,s,f

=f

z,b

·

f

g,b

·

b

ꢀꢀ

(6)

[0017]

子任务在最终候选集中随机选择企业,形成初始排序。随机形成初始种群三个矩阵分别是任务、子任务、对应企业。根据子任务出现的顺序对应匹配企业,企业每匹配一个相应的子任务后企业对应的加工制造粒度相应减少,企业加工制造粒度更新为剩余粒度。后面的子任务再进行企业随机匹配时,若又一次匹配到了此企业,用企业剩余的加工制造粒度与子任务的加工制造粒度比较,若大于子任务的加工制造粒度则可进行加工。

[0018]

bu

b,g

=b

b,g

‑

bx

b,g

,b∈q

a,s,f

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(7)

[0019]

z

b

=z

a,s

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(8)

[0020][0021]

步骤二:针对企业制造资源充分利用问题,提出一个企业可同时加工多个任务策略,并建立相关模型。

[0022]

当企业剩余的加工制造粒度不足以支撑任一子任务的时候,有子任务再一次匹配到此企业则进行加工等待。当前面有子任务完成且释放出的加工制造粒度比当前等待加工的子任务所需要的粒度多则开始加工。

[0023]

g{min(tf

a,b

)}>ts

a+1,s,b

ꢀꢀ

(10)

[0024]

z

b

=z(ts

a+1,s,b

)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(11)

[0025]

ts

a+1,s,b

=min(tf

a,b

)+td

a,b

{min(tf

a,b

)},(a=1,2,....a)

ꢀꢀꢀꢀꢀꢀꢀ

(12)

[0026]

步骤三:结合一个企业可同时加工多个任务策略与加工生产约束建立调度数学模型。

[0027]

以企业加工任务的最大加工时间为基准,建立任务最大完工时间数学模型,以任务的等待时间、加工时间、运输时间和各种不确定因素时间为主,数学模型如下:

[0028]

t max=max(ta)

ꢀꢀ

(13)

[0029][0030]

t

a,s

=tw

a,s

+t

a,s,b

+tr

a,s

+tu

a,s

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(15)

[0031]

tu

a,s

=χ1·

tw

a,s

+χ2·

t

a,s,b

+χ3·

tr

a,s

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(16)

[0032]

建立以工时为单位的加工制造粒度数学模型,包含所有企业加工任务时的未利用的剩余制造粒度,数学模型为:

[0033]

gk

min

=min(gk)

ꢀꢀ

(17)

[0034][0035]

步骤四:结合数学模型建立多目标函数,以用于结合优化算法进行调度

[0036]

结合锻造生产中的多样化调度需求,建立以最大完工时间、最小企业加工任务时的未利用的剩余制造粒度为目标的多目标函数:

[0037]

f(x)=min(f1,f2)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(19)

[0038]

f1=t

max

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(20)

[0039]

f2=gk

min

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(21)

[0040]

各个符号技术如下:

[0041]

a:任务的编号(a=1,2,3

…

a);

[0042]

s:子任务的编号(s=1,2,3

…

s);

[0043]

b:企业的编号(b=1,2,3

…

b);

[0044]

g:加工制造粒度;

[0045]

z:加工类型;

[0046]

m(n):n台数控机床;

[0047]

w(n):n个软件;

[0048]

p(n):n个人;

[0049]

r(n):n立方米毛坯;

[0050]

g(n):n个加工制造粒度;

[0051]

q

a,s,c

:任务a的第s个子任务的企业初步候选集;

[0052]

q

a,s,f

:任务a的第s个子任务的企业最终候选集;

[0053]

f

z,b

:企业进入子任务的初步候选集决策变量;

[0054]

f

g,b

:企业进入子任务的最终候选集决策变量;

[0055]

b

b,g

:企业b拥有g个加工制造粒度;

[0056]

b

a,s,g

:任务a的第s个子任务需要g个加工制造粒度才能加工;

[0057]

pt

b,z

:企业b的加工类型为z;

[0058]

pt

a,s,z

:任务a的第s个子任务的加工类型为z;

[0059]

bu

b,g

:企业b更新后的加工制造粒度为g;

[0060]

bx

b,g

:当前企业b剩余加工制造粒度不可再加工任何子任务时消耗的粒度;

[0061]

bx

b,g,n

:第n次企业b剩余加工制造粒度不可再加工任何子任务时消耗的粒度; tf

a,b

:企业b完成当前加工任务a的时间;

[0062]

ts

a,s,b

:任务a在企业b上的开始加工时间;

[0063]

td

a,b

:企业b当前加工所有任务中的a任务所需要的加工时长;

[0064]

t

a

:任务a的总加工时长;

[0065]

t

a,s

:任务a的第s个子任务的加工时长;

[0066]

tw

a,s

:任务a在进行第s个子任务前的等待时间;

[0067]

t

a,s,b

:任务a在企业b中进行第s个子任务的加工时间;

[0068]

tr

a,s

:任务a的第s个子任务的运输时间;

[0069]

tu

a,s

:任务a的第s个子任务的不确定因素所造成的延误时间;

[0070]

t

max

:最大完工时间;

[0071]

gk:企业加工任务时的未利用的剩余加工制造粒度;

[0072]

gk

min

:企业加工任务时的未利用的剩余最小加工制造粒度;

[0073]

z

b

:企业b的加工类型为z;

[0074]

χ

n

:随机系数;

[0075]

本发明通过分析企业在云平台中进行任务分配、调度所存在的企业资源利用问题,提出了相应的一个企业可同时加工多个任务策略,结合一个企业可同时加工多个任务策略与加工生产约束建立调度数学模型,并建立多目标函数。与当前技术相比,本发明可达到如下效果:

[0076]

(1)对加工制造粒度中四种资源的相互关系提出了约束,并建立相关数学模型。

[0077]

(2)在子任务与企业进行随机匹配时,提出先匹配加工类型进入企业初步候选集再进行加工制造粒度匹配进入企业最终候选集,最后任务在最终候选集中随机选择企业进行加工并建立相关数学模型。

[0078]

(3)提出一个企业可同时加工多个任务策略,当企业剩余加工制造粒度不足以加工任一任务时,再次匹配到此企业的任务进行等待,直至有任务完成释放出的加工制造粒度大于任务所需粒度。并建立相关数学模型

[0079]

(4)结合一个企业可同时加工多个任务策略与实际加工约束,建立基于完工时间、未利用的加工制造粒度的多目标调度模型,建立了多目标优化函数。

[0080]

(5)所建立的调度模型可结合智能优化算法进行云平台中企业资源充分利用的多目标调度问题求解。

附图说明

[0081]

下面结合附图和具体实施方法对于本发明进一步阐述。

[0082]

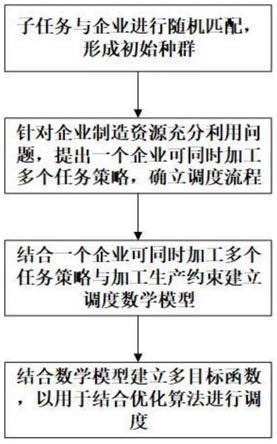

图1是云平台的调度方法流程图;

[0083]

图2是企业进行随机匹配的方法流程图;

具体实施方式

[0084]

如图1所示,本发明提出的一种基于加工制造粒度的企业生产资源合理配置云平台调度方法,本发明的方法主要分为如下步骤:

[0085]

步骤一:子任务与企业进行随机匹配,形成初始种群。

[0086]

如图2所示,平台给出任务集,并分解成子任务集。分析子任务的加工类型与所需要制造粒度,根据平台所填信息对企业与子任务进行类型分类。根据平台填写的信息,将任务分解为多个有加工顺序及加工类型的子任务。

[0087]

加工制造粒度涵盖数控机床、人力资源、工业软件系统、产品毛坯四种加工资源,根据实际生产情况将四种资源进行约束(一个人力资源可以操作2台数控机床1个工业软件来加工1立方米产品毛坯),四种资源之间达到相应约束关系可转换成1个加工制造粒度,具

体数学模型如下:

[0088]

g(1)=p(1)+m(2)+s(1)+r(1)

ꢀꢀ

(1)

[0089]

如图2所示,子任务集中所有子任务与所有企业进行加工类型匹配,形成初步候选集。将子任务与企业进行匹配,形成子任务的企业候选集。子任务所需加工类型与企业加工类型进行比较。若加工类型相同此企业进入对应子任务的初步候选集合中,若加工类型不同则比较下一个企业,直至企业全部比较完毕。相关约束模型为:

[0090][0091]

q

a,s,c

=f

z,b

·

b

ꢀꢀ

(3)

[0092]

如图2所示,所有子任务与自己的初步候选集中的企业进行加工制造粒度比较,形成最终候选集。子任务与自己的初步候选集合中的企业进行加工制造粒度匹配。若此企业的加工加工制造粒度大于此子任务所需要的加工加工制造粒度,则此企业进入子任务的最终候选企业集合中;若企业加工制造粒度小于子任务所需要的加工加工制造粒度则比较下一个,直至所有企业比较完毕。

[0093]

z

b

=z

a,s

,b∈q

a,s,c

ꢀꢀ

(4)

[0094][0095]

q

a,s,f

=f

z,b

·

f

g,b

·

b

ꢀꢀ

(6)

[0096]

如图2所示,子任务在最终候选集中随机选择企业,形成初始排序。随机形成初始种群三个矩阵分别是任务、子任务、对应企业。根据子任务出现的顺序对应匹配企业,企业每匹配一个相应的子任务后企业对应的加工制造粒度相应减少,企业加工制造粒度更新为剩余粒度。后面的子任务再进行企业随机匹配时,若又一次匹配到了此企业,用企业剩余的加工制造粒度与子任务的加工制造粒度比较,若大于子任务的加工制造粒度则可进行加工。

[0097]

bu

b,g=

b

b,g

‑

bx

b,g

,b∈q

a,s,f

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(7)

[0098]

z

b

=z

a,s

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(8)

[0099][0100]

步骤二:针对企业制造资源充分利用问题,提出一个企业可同时加工多个任务策略,并建立相关模型。

[0101]

当企业剩余的加工制造粒度不足以支撑任一子任务的时候,有子任务再一次匹配到此企业则进行加工等待。当前面有子任务完成且释放出的加工制造粒度比当前等待加工的子任务所需要的粒度多则开始加工。

[0102]

g{min(tf

a,b

)}>ts

a+1,s,b

ꢀꢀ

(10)

[0103]

z

b

=z(ts

a+1,s,b

)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(11)

[0104]

ts

a+1,s,b

=min(tf

a,b

)+td

a,b

{min(tf

a,b

)},(a=1,2,....a)

ꢀꢀꢀꢀꢀꢀꢀ

(12)

[0105]

步骤三:结合一个企业可同时加工多个任务策略与加工生产约束建立调度数学模型。

[0106]

以企业加工任务的最大加工时间为基准,建立任务最大完工时间数学模型,以任务的等待时间、加工时间、运输时间和各种不确定因素时间为主,数学模型如下:

[0107]

t max=max(ta)

ꢀꢀ

(13)

[0108][0109]

t

a,s

=tw

a,s

+t

a,s,b

+tr

a,s

+tu

a,s

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(15)

[0110]

tu

a,s

=χ1·

tw

a,s

+χ2·

t

a,s,b

+χ3·

tr

a,s

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(16)

[0111]

建立以工时为单位的加工制造粒度数学模型,包含所有企业加工任务时的未利用的剩余制造粒度,数学模型为:

[0112]

gk

min

=min(gk)

ꢀꢀ

(17)

[0113][0114]

步骤四:结合数学模型建立多目标函数,以用于结合优化算法进行调度

[0115]

结合锻造生产中的多样化调度需求,建立以最大完工时间、最小企业加工任务时的未利用的剩余制造粒度为目标的多目标函数:

[0116]

f(x)=min(f1,f2)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(19)

[0117]

f1=t

max

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(20)

[0118]

f2=gk

min

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(21)

[0119]

各个符号技术如下:

[0120]

a:任务的编号(a=1,2,3

…

a);

[0121]

s:子任务的编号(s=1,2,3

…

s);

[0122]

b:企业的编号(b=1,2,3

…

b);

[0123]

g:加工制造粒度;

[0124]

z:加工类型;

[0125]

m(n):n台数控机床;

[0126]

w(n):n个软件;

[0127]

p(n):n个人;

[0128]

r(n):n立方米毛坯;

[0129]

g(n):n个加工制造粒度;

[0130]

q

a,s,c

:任务a的第s个子任务的企业初步候选集;

[0131]

q

a,s,f

:任务a的第s个子任务的企业最终候选集;

[0132]

f

z,b

:企业进入子任务的初步候选集决策变量;

[0133]

f

g,b

:企业进入子任务的最终候选集决策变量;

[0134]

b

b,g

:企业b拥有g个加工制造粒度;

[0135]

b

a,s,g

:任务a的第s个子任务需要g个加工制造粒度才能加工;

[0136]

pt

b,z

:企业b的加工类型为z;

[0137]

pt

a,s,z

:任务a的第s个子任务的加工类型为z;

[0138]

bu

b,g

:企业b更新后的加工制造粒度为g;

[0139]

bx

b,g

:当前企业b剩余加工制造粒度不可再加工任何子任务时消耗的粒度;

[0140]

bx

b,g,n

:第n次企业b剩余加工制造粒度不可再加工任何子任务时消耗的粒度;

[0141]

tf

a,b

:企业b完成当前加工任务a的时间;

[0142]

ts

a,s,b

:任务a在企业b上的开始加工时间;

[0143]

td

a,b

:企业b当前加工所有任务中的a任务所需要的加工时长;

[0144]

t

a

:任务a的总加工时长;

[0145]

t

a,s

:任务a的第s个子任务的加工时长;

[0146]

tw

a,s

:任务a在进行第s个子任务前的等待时间;

[0147]

t

a,s,b

:任务a在企业b中进行第s个子任务的加工时间;

[0148]

tr

a,s

:任务a的第s个子任务的运输时间;

[0149]

tu

a,s

:任务a的第s个子任务的不确定因素所造成的延误时间;

[0150]

t

max

:最大完工时间;

[0151]

gk:企业加工任务时的未利用的剩余加工制造粒度;

[0152]

gk

min

:企业加工任务时的未利用的剩余最小加工制造粒度;

[0153]

z

b

:企业b的加工类型为z;

[0154]

χ

n

:随机系数。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1