一种基于虚拟道路测试的车辆平顺性分析方法与流程

1.本发明属于汽车平顺性能开发领域,具体涉及一种基于虚拟道路测试的车辆平顺性分析方法。

背景技术:

2.在汽车产品开发过程中,车辆平顺性的评价和优化是一个重要的方面。平顺性能的好坏直接关系到顾客乘坐车辆的舒适感受。主机厂在对车辆进行平顺性评价时,会在试验场地建立一段特殊路面,如坡道连续起伏的短坡路,使车辆在该道路上以不同速度匀速行驶,用传感器测量车身垂向加速度或乘员直接感受车辆颠簸起伏的程度。然而使用仪器客观测量的评价方法存在准备时间长、效率不高的缺点。乘员主观评价的方法则受个人感受差异影响较大,评价一致性不好。且实车测试都需等待样车完全制造出来,周期长、费用高,无法在产品开发前期对方案进行快速验证。

3.为解决此类问题,很多主机厂会使用cae工具对车辆的平顺性进行仿真分析。然而仿真通常使用的国家标准的汽车平顺性测试方法,与主机厂各自制定的平顺性道路测试工况存在差异。因测试方法不一致,使仿真结论与测试评价结论无法很好的关联起来,也无法有效的识别仿真与测试结果之间的误差。受限于实际工程情况,仿真模型参数与实车参数通常存在一定的误差,使仿真分析结果的可信度无法保证。故不能充分发挥虚拟仿真快速高效的优势。

技术实现要素:

4.鉴于上述情况,本发明提出一种基于虚拟道路的车辆平顺性分析方法,既解决实车测试周期长、费用高的缺点,又很大程度上避免了平顺性仿真分析结果可信度无法保证的弊端。本发明的简要原理如下:汽车产品的研发通常基于现有车型改款或标杆车的参考改进。故通过建立基础车的多体动力学模型,按相同的测试工况将仿真结果与测试结果进行对标,以此校正及验证模型。在对标后模型的基础上建立目标车的多体动力学模型并进行仿真,即可得到可信度较高的平顺性分析结果。

5.本发明所采取的技术方案是:种基于虚拟道路测试的车辆平顺性分析方法,包括如下步骤:步骤s1.分别建立基础车的多体动力学模型及平顺性评价的虚拟道路模型步骤s2.将基础车模型的平顺性仿真结果与测试结果对标,并校正及验证模型,该步骤具体方法包括:s21,在虚拟环境中对基础车的多体动力学模型进行平顺性仿真:按照平顺性测试工况,将车辆以不同速度匀速通过测试道路,并测量车身垂向加速度随时域的变化值;按相同的工况、相同的路面对车辆进行模型仿真和实车测试,并保持仿真模型上车身加速度的测量点与实车测试的车身安装传感器的位置一致;s22.对不同通过速度下的平顺性仿真结果与测试结果进行对标,若出现车身垂向

加速度的仿真与测试值时域变化趋势不吻合或幅值偏离过大的情况,以车身垂向加速度的仿真与测试值偏差10%以上作为判断标准,则检查并修正模型中可能影响仿真结果的参数输入误差;修正模型后重新进行仿真对标,直至各车速下的车身垂向加速度的仿真与测试值的幅值在合理误差范围内,并时域变化趋势保持一致,即完成模型对标,在平顺性分析中车身垂向加速度幅值的仿真与测试结果误差不超过10%的情况下,即可认为模型满足一般的工程分析要求。

6.步骤s3:建立目标车的多体动力学模型并进行平顺性仿真,对仿真结果进行分析评价,该步骤具体方法包括:s31.在对标后的模型基础上建立目标车的多体动力学模型,对目标车进行平顺性仿真分析,获取车身垂向加速度随时域的变化值;s32.对仿真数据进行分析处理,对比车辆通过测试道路时的车身垂向加速度的幅值大小,来评价车辆的平顺性能,相同车速下的幅值越小,说明人体感受到的振动能量越低,车辆平顺性能越好。

7.在所述步骤s1中,通过如下方式建立基础车的多体动力学模型及平顺性评价的虚拟道路模型:s11.建立现有车型或标杆车型的多体动力学模型:将新款车型研发所选定的现有车型或标杆车型作为基础车,在仿真软件中建立多体动力学模型,需要输入的参数主要由悬架参数、整车参数及轮胎模型组成;s12.建立虚拟道路模型:测量用于平顺性评价道路的路面特征,利用仿真软件的路面建模器根据这些路面特征参数建立虚拟道路模型。

8.本发明相对现有技术的有益效果:本发明提出一种基于虚拟道路测试的车辆平顺性分析方法,在cae虚拟环境中,对模型仿真与实车测试使用相同的路面特征、测试工况、数据处理方法。通过将仿真结果与测试结果对标并校正模型,极大的提高了仿真结果的准确度。并保证了仿真与测试评价体系的一致性,避免了以往平顺性仿真分析与测试结果无法相互关联对比的弊端。在车辆产品研发阶段,实现了对平顺性能快速准确的分析评价,高效的支持了汽车平顺性能的开发。

附图说明

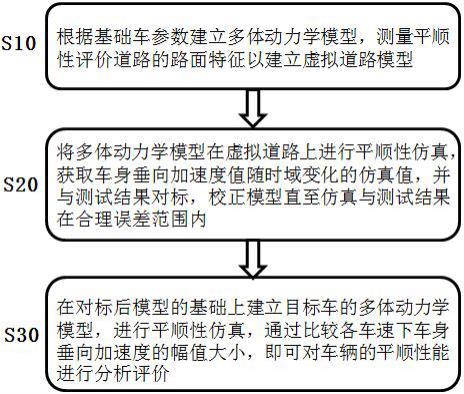

9.图1是本发明基于虚拟道路测试的车辆平顺性分析方法的流程图。

10.图2是本发明实施例中多体动力学模型在虚拟道路上进行平顺性仿真的示意图。

11.图3是本发明实施例中车身垂向加速度随时域变化的仿真与测试结果对标示意图。

12.图4是本发明实施例中各车速下目标车与基础车的平顺性仿真结果统计对比图。

具体实施方式

13.以下参照附图1

‑

4及实施例对本发明进行详细的说明:本发明提供一种基于虚拟道路测试的车辆平顺性分析方法,可应用于汽车产品研

发阶段的平顺性能开发中。本实施例背景为,基于现有车型研发一改款车型,并通过底盘弹性件的优化,改善整车的平顺性能。如图1所示为本发明的流程图,包括如下步骤:步骤s1.分别建立基础车的多体动力学模型及平顺性评价的虚拟道路模型,该步骤具体方法包括:s11.建立现有车型或标杆车型的多体动力学模型:将新款车型研发所选定的现有车型或标杆车型作为基础车,在仿真软件中建立多体动力学模型,需要输入的参数主要由弹簧刚度、衬套刚度、减震器阻尼力等悬架参数,前后轴荷、质心高度、转动惯量等整车参数,及轮胎模型组成;s12.建立虚拟道路模型:测量用于平顺性评价道路的路面特征,如常用于平顺性测试的坡道连续起伏的短坡路,需测量路面坡高、坡道间隔等路面特征,利用仿真软件的路面建模器根据这些路面特征参数建立虚拟道路模型。

14.步骤s2.将基础车模型的平顺性仿真结果与测试结果对标,并校正及验证模型,该步骤具体方法包括:s21,在虚拟环境中对基础车的多体动力学模型进行平顺性仿真:按照平顺性测试工况,将车辆以不同速度匀速通过测试道路,并测量车身垂向加速度随时域的变化值。按相同的工况、相同的路面对车辆进行模型仿真和实车测试,并保持仿真模型上车身加速度的测量点与实车测试的车身安装传感器的位置一致;s22.对不同通过速度下的平顺性仿真结果与测试结果进行对标,若出现车身垂向加速度的仿真与测试值时域变化趋势不吻合或幅值偏离过大的情况,以车身垂向加速度的仿真与测试值偏差10%以上作为判断标准,则检查并修正模型中可能影响仿真结果的参数输入误差,例如:调整模型的整车质心位置,以避免前后轴荷与实车不一致而引起的仿真误差;重新设定模型中悬架限位块的初始间隙,使悬架的上下跳动行程与实际相符合;校正模型中悬架减震器阻尼力的大小,以消除仿真时减震器阻尼力不准确对车身振动结果影响等。

15.修正模型后重新进行仿真对标,直至各车速下的车身垂向加速度的仿真与测试值的幅值在合理误差范围内,并时域变化趋势保持一致,即完成模型对标。根据实际工程经验,考虑到虚拟仿真与道路测试的各种误差综合影响,在平顺性分析中车身垂向加速度幅值的仿真与测试结果误差不超过10%的情况下,即可认为模型满足一般的工程分析要求。

16.步骤s3:建立目标车的多体动力学模型并进行平顺性仿真,对仿真结果进行分析评价。该步骤具体方法包括:s31.在对标后的模型基础上建立目标车的多体动力学模型,对目标车进行平顺性仿真分析,获取车身垂向加速度随时域的变化值。

17.s32.对仿真数据进行分析处理。车身垂向加速度的幅值大小,即时域下波峰与波谷的差值,能体现人体乘坐舒适性感受,故可对比车辆通过测试道路时的车身垂向加速度的幅值大小,来评价车辆的平顺性能。相同车速下的幅值越小,说明人体感受到的振动能量越低,车辆平顺性能越好。即可快速高效的对目标车辆的平顺性进行分析评价。

18.以下为本案的一个实例:步骤s1,基础车为一台麦弗逊式前悬架,霍奇斯基后悬架车型。在动力学仿真软件

adams中,按悬架形式搭建底盘零部件的拓扑结构,输入悬架参数、整车质量参数。根据仿真工况精度需求,采用pac2002轮胎模型,初步建立基础车的多体动力学模型。

19.对试验场地中用于平顺性评价道路的路面特征进行测量,该道路为一段坡道连续起伏的规则路面,实地测量路面坡高为0.1m,坡道间隔为12m,宽度3.5m。使用adams软件自带的路面建模器建立该路面的虚拟道路模型。

20.步骤s2,在adams软件中对基础车模型进行平顺性仿真,如图2所示。按照平顺性评价规则,车辆以45km/h为起始速度匀速通过测试路面。然后折返起点,以5km/h的速度间隔依次增加车速,循环进行测试。最高测试车速为车辆不发生明显轮胎离地失控的最大通过速度。根据实际工况,该基础车所测试的通过车速分别为45km/h、50km/h、55km/h及58km/h。

21.利用安装在第一排座椅后方地板中间处的传感器,获取各通过车速下的车身垂向加速度随时域的变化值。将仿真结果与测试结果进行对标,根据对标结果及工程经验,调整模型的整车质心位置及悬架限位块的初始间隙,校正仿真模型与实车的误差。重新进行对标,直至各通过车速下的车身垂向加速度值的时域变化与测试结果在合理误差范围内,如图3所示,即完成模型对标。

22.步骤s3:在对标后的模型基础上建立目标车的多体动力学模型。在本实施例中,目标车以基础车为原型,需通过优化悬架弹性件刚度改善平顺性。对目标车模型按相同的工况进行仿真,并将仿真结果与基础车对比。仿真结果统计如表1所示。

23.表1通过对比,各通过车速下目标车的车身垂向加速度的幅值都小于基础车,如图4所示。说明目标车的平顺性能好于基础车,车辆的平顺性能得到优化。

24.以上所述,仅是本发明的较佳实施例而已,并非对本发明的结构作任何形式上的限制。凡是依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均属于本发明的技术方案范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1