一种基于梯度投影神经动力学的门式起重机模型预测最优控制方法

1.本发明涉及一种基于梯度投影神经动力学的门式起重机模型预测最优控制方法,属于神经动力学和自动控制领域。

背景技术:

2.门式起重机是一种大型的货物运载装置,被广泛应用于工程建筑、矿山开采和交通运输等领域,其要务是将重型货物从初始位置迅速地搬移到既定位置。为降低货物及门式起重机损坏的风险和保障作业人员的人身安全,要求在门式起重机运载货物的整个过程中,货物的移动轨迹是平滑的且摆动幅度需尽可能小。然而,由于门式起重机属于一个典型的欠驱动系统,其作业过程极容易遭受外界的干扰而使货物发生大幅度的晃动。这样一方面给施工现场埋下了不可预估的安全隐患,另一方面导致货物运载的轨迹发生偏移而影响货物定位精度。另外,货物的大幅度晃动会导致电机磨损增加从而减少电机的使用寿命,同时系统的不稳定将致使货物运载时间增长,造成额外的能源开销,降低工作生产效率。因此,如何保证门式起重机控制系统的稳定性,使得货物的运载轨迹平滑,且能一定程度抵抗外界干扰,抑制货物晃动,实现货物精确快速定位,成为门式起重机控制的关键技术问题。

3.本发明提出一种基于梯度投影神经动力学的门式起重机模型预测最优控制方法,能够提升门式起重机货物运载的轨迹跟踪精度,并且有效抑制货物运载过程中出现的货物晃动现象,消除运载任务产生的位置误差,这一优势对于欠驱动控制系统领域具有重要意义。综上所述,本发明专利具有新颖性与实用性。

技术实现要素:

4.本发明所要解决的技术问题是提供一种基于梯度投影神经动力学的门式起重机模型预测最优控制方法,旨在提升门式起重机的货物运载轨迹跟踪的精确性、快速性和鲁棒性。

5.为解决上述技术问题,本发明实施例第一方面提供了一种门式起重机模型预测最优控制方案,包括如下步骤:

6.1)根据门式起重机的物理结构,将控制变量及系统输出的关系描述为连续型线性状态空间表达式:

[0007][0008]

h(t)=cq(t),

[0009]

其中,a、b和c为门式起重机连续型状态空间表达式的系统状态矩阵,其具体形式如下:

[0010][0011]

c=i8,m

p

为所运载货物的质量;m

c

为台车的质量;m

r

为轨道的质量;l为绳长;g为重力加速度;和分别是台车在x轴和y轴方向上的阻尼系数;v

x

和v

y

分别是台车在x轴和y轴方向上的力的输入系数;i

m

表示m维的单位矩阵;上标t表示向量或矩阵的转置;q(t)、u(t)、h(t)分别是门式起重机系统的状态变量、输入信号、输出信号;包含了门式起重机所运载货物在x轴方向上的位移x(t)、速度旋转角度θ(t)、旋转角速度y轴方向上的位移y(t)、速度旋转角度φ(t)、旋转角速度u(t)=[f

x

,f

y

]

t

包含了台车在x轴和y轴方向上力的输入信息;

[0012]

2)根据所述的门式起重机连续型线性状态空间表达式推导出其最优预测模型,引入松弛因子实现软约束,构建门式起重机模型预测最优控制方案;

[0013]

所述门式起重机模型预测最优控制方案:

[0014]

最小化:

[0015]

约束条件:

[0016][0017][0018][0019][0020]

其中,||

·

||表示向量的2范数;为门式起重机的最优预测模型;

[0021][0022]

k=1,2,

…

表示第k时刻。接着,为方便描述,令

[0023][0024][0025][0026][0027]

从上述方案可知,需要最优化的目标为门式起重机运载的货物预测时域内的实际轨迹与目标轨迹之差2范数的平方项控制信号2范数的平方项松弛因子2范数的平方项松弛因子的1范数项等四项的权值累加。其中,q、r、p、s表示分别给予四项不同的权值比重,即为最优化并受约束于门式起重机离散型状态空间表达式束于门式起重机离散型状态空间表达式是离散型状态空间表达式的系统状态矩阵;控制变量的极限约束输出信号的极限约束松弛因子的正定性约束q(k)和u(k)表示第k个时刻系统的状态变量与输入信号;n

p

和n

c

分别表示预测与控制时域,且n

p

≥1和1≤n

c

≤n

p

;t表示执行任务的周期;σ

±

分别表示单个时刻的输出与输入信号的上下限;表示克罗内克积运算符号;1

m

表示元素全为1的m维向量;表明只有[x(t),y(t),θ(t),φ(t)]

t

起到被约束的作用,其形式为

[0028][0029]

本发明实施例第二方面提供了一种梯度投影神经动力学与门式起重机模型预测最优控制方案的良好融合方法,保证求解的最优方向的搜索严格在其可行域内进行,得到最佳求解结果,根据所述求解结果确定门式起重机货物运载的最优控制信号,具体包括如下步骤:

[0030]

1)将门式起重机模型预测最优控制方案改写为集合约束二次型最优控制方案:

[0031]

最小化:

[0032]

约束条件:

[0033][0034]

其中,待优化的变量为系统的输入和松弛因子两个可行域集合分别为和其中和为与控制和状态变量相关的矩阵和向量;为矩阵的第i行向量;表示矩阵的第i行向量;矩阵的第i行向量;o

m

×

n

表示m行n列的零矩阵;q

*

为状态向量q的平衡点;在门式起重机最优控制的过程中,系统的输入、输出、松弛因子等均需在可行域ω的范围内进行求解;

[0035]

2)由步骤1)的集合约束二次型最优控制方案可知,门式起重机待优化的目标函数为对其求梯度可得则所构建的能量函数为

[0036]

3)构建门式起重机货物运载任务的关于集合约束的正交投影矩阵为其中表示集合约束矩阵,p

ω

(w)=argmin

w∈ω|

|w

‑

w0||2表示w到可行域ω的投影,w0表征集合初始位置;

[0037]

4)建立执行门式起重机货物运载任务的梯度投影神经动力学为并保证求解的最优方向的搜索严格在可行域ω的范围内进行,得到最佳求解结果,根据所述求解结果确定门式起重机货物运载的最优控制信号。

附图说明

[0038]

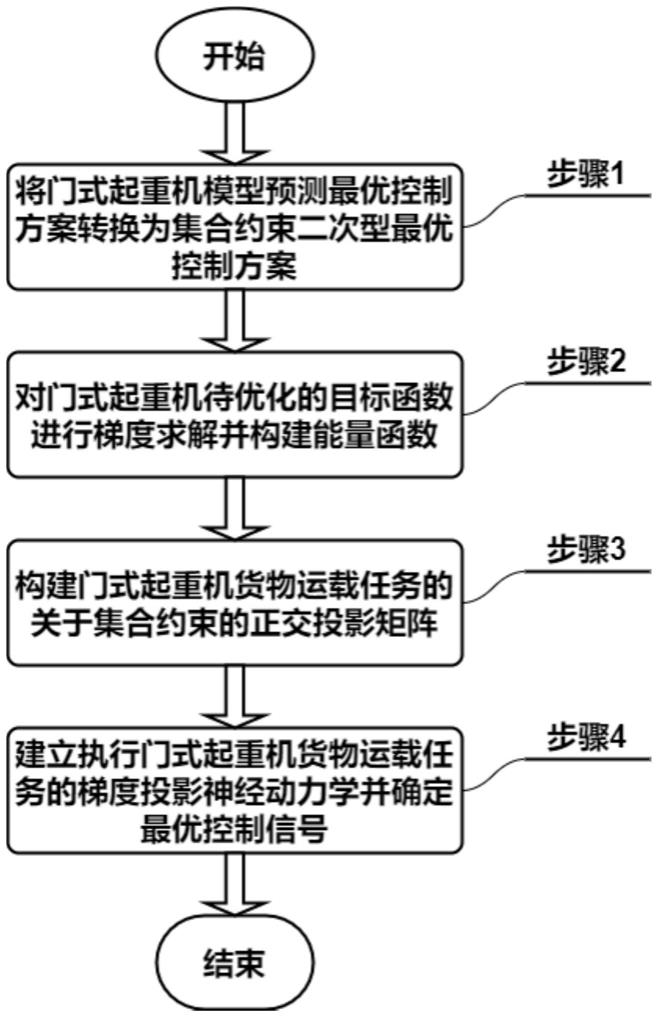

图1为本发明一种基于梯度投影神经动力学的门式起重机模型预测最优控制方法的构建流程图。

[0039]

图2为实现本发明的门式起重机三维模型图。

[0040]

图3为实现本发明应用下的门式起重机执行货物运载任务的位置误差变化图与货物实际轨迹。

[0041]

图4为实现本发明应用下的门式起重机执行货物运载任务的货物晃动角度与系统输入的变化图。

具体实施方式

[0042]

为了让本发明的技术方法及优点更清晰,结合附图及实施例,对本发明进行进一步详细说明。本领域的技术人员应当理解,以下所描述的具体实施例仅用于解释本发明,可以在细节上做出各种形式的改变,并不用于限定本发明。

[0043]

如图1所示的一种基于梯度投影神经动力学的门式起重机模型预测最优控制方法,利用matlab r2020a软件对其进行门式起重机货物运载的轨迹追踪任务的实验仿真。具体参数设置如下:运载货物的质量m

p

=0.47kg,台车的质量m

c

=1.66kg,m

r

=1.71kg轨道的质量,l=0.47m为绳长,重力加速度g=9.8m/s2,台车在x轴和y轴方向上的阻尼系数和台车在x轴和y轴方向上的力的输入系数v

x

=v

y

=15.85;系统状态变量的初始状态设置为q(0)=[0.3,0,0.3,0,0,0,0,0]

t

,且极限上下界分别设置为和系统的输入设置为σ

‑

=[

‑

0.3,

‑

0.3]

t

n,且其极限上下界分别设置为σ

+

=[0.3,0.3]

t

n和σ

‑

=[

‑

0.3,

‑

0.3]

t

n;执行的货物运载任务为使货物跟踪蝴蝶形状的轨迹,任务执行的总时间为30s;门式起重机模型预测最优控制的目标每项的权重系数分别设置为30s;门式起重机模型预测最优控制的目标每项的权重系数分别设置为30s;门式起重机模型预测最优控制的目标每项的权重系数分别设置为表示向量的矩阵对角化操作;预测时域和控制时域为n

p

=n

c

=5。本发明通过实验结果分析,可得门式起重机货物运载的轨迹追踪任务的位置误差保持在10

‑3m以内,并且货物的晃动角度保持在10

‑2‑

10

‑1rad以内,最终精确并且鲁棒地完成给定的任务。

[0044]

图2为实现本发明的门式起重机的三维立体模型简图。门式起重机模型的骨架部分为0.5m

×

0.5m

×

0.5m的立方体,顶部的台车通过一根绳子与需要运载的货物连接。台车通过接收基于梯度投影神经动力学的门式起重机模型预测最优控制系统输出的控制信号做出响应,在x轴和y轴方向上的轨道移动,货物的晃动角度为θ

x

和θ

y

,使得绳子另一端的货物跟踪给定的轨迹,从而快速、稳定且精确地完成货物运载任务。

[0045]

如图3所示的实现本发明方法应用下的门式起重机的货物运载任务的货物位置误差变化图和轨迹跟踪图可以看出,门式起重机运载的货物的位置误差迅速收敛并保持在10

‑3m以内,货物实际搬移轨迹与所跟踪的蝴蝶形状吻合,这表明门式起重机平滑地完成了给定的轨迹跟踪任务,进一步地体现了基于梯度投影神经动力学的门式起重机模型预测最优控制方法在应用上的快速性和精确性。

[0046]

图4为实现本发明应用下的门式起重机的货物运载任务的货物晃动角度和输入信号的变化图。从图4看出,在整个轨迹跟踪任务的执行过程中,货物的晃动幅度微小,在x轴和y轴方向上的旋转角度始终保持在10

‑2‑

10

‑1rad以内。同时,系统的输入变化平滑,且被严格约束在设置的极限上下界范围内,这体现了一种基于梯度投影神经动力学的门式起重机模型预测最优控制方法在应用上的鲁棒性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1