一种油相用无人化自动装卸生产系统的制作方法

1.本发明涉及装卸管理技术领域,具体地说,涉及一种油相用无人化自动装卸生产系统。

背景技术:

2.按照相似相容原理定义,油相即为不易溶于水的液状物,油相可以为化合物或混合物。因油相含有大量化学物质,其生产车间内难免存在对人体有害的物质,而目前常见的油相生产车间,都避免不了需要人工操作,尤其是油相的上下料及材料装卸过程。油相生产过程中,很多时候需要多种原料按照一定的比例进行混合,在此过程中,上料时需要准确地配比,然而人工操作效率低且精确度低,容易出现错误;另外,油相成品向外运输时,需要准确地按车辆容量进行装车,而目前却没有能够快速且准确进行定量装车的控制系统。

技术实现要素:

3.本发明的目的在于提供了一种油相用无人化自动装卸生产系统,以解决上述背景技术中提出的问题。

4.为实现上述技术问题的解决,本发明的目的之一在于,提供了一种油相用无人化自动装卸生产系统,包括

5.基础建设单元、数据处理单元、智能调控单元和功能应用单元;所述基础建设单元、所述数据处理单元、所述智能调控单元与所述功能应用单元依次通过以太网通讯连接;所述基础建设单元用于提供支持系统运行的设备、终端、传感器及技术等;所述数据处理单元用于采集系统运行过程中的状态数值并进行统计分析;所述智能调控单元用于智能地对系统进行调节、分配及控制管理;所述功能应用单元用于增设应用服务来完善系统的功能性;

6.所述基础建设单元包括生产机构模块、装卸组件模块、状态传感模块、控制终端模块和通信支持模块;

7.所述数据处理单元包括采集清洗模块、分类存储模块、指标测算模块和上传反馈模块;

8.所述智能调控单元包括生产规划模块、集中管控模块、分布自控模块和现场管理模块;

9.所述功能应用单元包括用户管理模块、安全管理模块、远程监控模块和统计上报模块。

10.作为本技术方案的进一步改进,所述生产机构模块、所述装卸组件模块、所述状态传感模块、所述控制终端模块与所述通信支持模块依次通过以太网通讯连接且并列运行;所述生产机构模块用于提供支持油相生产所需的装置及与生产工艺相适配的控制系统;所述装卸组件模块用于提供并管理油相材料的装载上料及卸料的设备组件;所述状态传感模块用于在系统各设备处布设若干带有感知功能的传感器来获取状态数据并进行上传;所述

控制终端模块用于提供管理控制系统运行的各类终端设备;所述通信支持模块用于通过多种通信技术来给系统各层面之间提供信号连接及数据传输的通道。

11.其中,生产机构包括但不限于搅拌混合装置、加热反应器、蒸发提纯装置等。

12.其中,装卸组件包括但不限于输送管道、抽吸设备、电磁阀、现场定量仪器、地磅、称重装置等。

13.其中,传感器包括但不限于流量计、称重模块、温湿度传感器、液位计等。

14.其中,控制终端包括但不限于工控机、处理器、显示器、微处理器、控制器等。

15.其中,通信技术包括但不限于有线网、局域网、无线wifi、蓝牙等。

16.作为本技术方案的进一步改进,所述采集清洗模块的信号输出端与所述分类存储模块的信号输入端连接,所述分类存储模块的信号输出端与所述指标测算模块的信号输入端连接,所述指标测算模块的信号输出端与所述上传反馈模块的信号输入端连接;所述采集清洗模块用于通过布设在各处的智能传感器采集实时的状态数值及上传到数据处理层,并对数据进行清洗处理;所述分类存储模块用于按照一定的标准对数据进行分类并分布存储;所述指标测算模块用于对系统运行过程中需要实时监测的指标进行测量及统算;所述上传反馈模块用于及时将测算的指标数值上传到控制层以作为控制决策的依据。

17.作为本技术方案的进一步改进,所述指标测算模块包括密度测算模块、质量转换模块、流速控制模块和流量分配模块;所述密度测算模块、所述质量转换模块、所述流速控制模块与所述流量分配模块依次通过以太网通讯连接且并列运行;所述密度测算模块用于对油相生产所需的各类液状原料及油相成品的密度进行测算;所述质量转换模块用于通过将原料或成品的质量转换为对应体积来作为调节输送流速的计算依据;所述流速控制模块用于根据生产需求或供应量来控制原料的上料流速或成品的装料流速;所述流量分配模块用于根据生产需求、供应量及运载车辆数来对油相的流向、流量进行分配管理。

18.作为本技术方案的进一步改进,所述密度测算模块的计算表达式为:

[0019][0020]

其中,ρ

b

为液体的饱和密度,a、b为物质特性常数,t

r

为对比温度。

[0021]

作为本技术方案的进一步改进,所述质量转换模块的计算表达式为:

[0022]

v=m/ρ

b

;

[0023]

其中,v为液体的体积,m为液体的质量,ρ

b

为液体的饱和密度。

[0024]

作为本技术方案的进一步改进,所述流速控制模块的计算表达式为:

[0025]

v=p

t

/s=p

t

/πr2;

[0026]

p

t

=m

t

/ρ

b

;

[0027]

其中,v为液体在输送管道内的流速,p

t

为t时间段内的体积流量,s为输送管道的内侧截面积,r为输送管道的内半径,m

t

为t时间段内流经的液体质量。

[0028]

作为本技术方案的进一步改进,所述生产规划模块、所述集中管控模块、所述分布自控模块与所述现场管理模块依次通过以太网通讯连接且并列运行;所述生产规划模块用于根据生产需求量对各项原料按比例及库存成本进行规划,根据生产供应量对油相成品的装料分配进行规划;所述集中管控模块用于通过总控室对生产系统、原料卸料上料系统、成品下料装料系统进行集中的规划分配及调节管理;所述分布自控模块用于分别对系统各处运行机构、装卸料系统作业端进行自治管理;所述现场管理模块用于由设置在生产系统各

机构现场的工控机直接管控现场作业端的运行过程。

[0029]

作为本技术方案的进一步改进,所述用户管理模块、所述安全管理模块、所述远程监控模块与所述统计上报模块依次通过以太网通讯连接且并列运行;所述用户管理模块用于对进入装卸系统的工作人员或运载车辆的司机进行身份验证及权限管理;所述安全管理模块用于对生产系统全流程进行故障监测和安全规范管理;所述远程监控模块用于通过部署在生产车间内外的监控摄像头及对各指标数值的结果预判来从远程监控系统的运行状态;所述统计上报模块用于定期统计一段时间内的系统生产情况、数据归档集合等以便上报给决策管理层。

[0030]

其中,用户管理的对象包括但不限于运载司机、检修工程师、巡查员等;用户管理的内容包括但不限于用户信息管理、用户身份识别、用户权限分配、用户准入管理等;用户管理的方法包括但不限于通行卡证、生物识别、密码等。

[0031]

本发明的目的之二在于,提供了一种油相用无人化自动装卸生产系统的运行方法,包括如下步骤:

[0032]

s1、系统根据生产需求,计算生产所需的各类原料用量,原料运载车辆通过系统认证后进入生产系统范围并停放在指定卸料地磅位置上,开始卸料操作;

[0033]

s2、各原料进入系统,系统分别计算各原料的密度后,按需转换各原料的质量和流速值,并智能进行参数调整;

[0034]

s3、各类原料的卸料速度按照所需比例自动调节输送流速,在输送过程中通过地磅反馈的数据复核原料的配比量,原料进入生产机构,按照常规生产流程进行生产;

[0035]

s4、经生产制得油相成品,系统按照成品的产量及供应需求量,分配对应数量的运载车辆,运载车辆通过系统认证后进入生产系统范围并停放在指定装料地磅位置上,开始装料操作;

[0036]

s5、计算成品的密度、质量转换值,按照运载车辆的容量,智能调整各装料现场作业端的排放速度,并通过地磅反馈的数据复核装料的成品量,便于快速、准确地进行装车操作;

[0037]

s6、装车结束后,系统对出厂成品进行验收复核,并对司机身份进行再次核验后,司机可驾驶运载车辆离开生产系统范围;

[0038]

s7、系统运转全流程中,实时监测各设备的运行情况,监控现场,并在出现异常情况时及时上报,以便尽快进行检修处理;

[0039]

s8、系统定期自动统计时间段内的运行情况,整理各项数据并生成对应的报表报告,对统计报告进行存储及上报,给决策管理层作为调整生产的依据。

[0040]

本发明的目的之三在于,提供了一种油相用无人化自动装卸生产系统的运行装置,包括处理器、存储器以及存储在存储器中并在处理器上运行的计算机程序,处理器用于执行计算机程序时实现上述任一的油相用无人化自动装卸生产系统。

[0041]

本发明的目的之四在于,提供了一种计算机可读存储介质,所述计算机可读存储介质存储有计算机程序,所述计算机程序被处理器执行时实现上述任一的油相用无人化自动装卸生产系统。

[0042]

与现有技术相比,本发明的有益效果:

[0043]

1.该油相用无人化自动装卸生产系统可以根据生产需求,智能规划所需原料及原

料配比,并准确进行原料卸料、上料及精确配比;

[0044]

2.该油相用无人化自动装卸生产系统可以根据供应产量,智能规划外运的安排,准确分配运载车辆的工作量及流转率,可以根据运载车辆容量进行准确的定量装车操作,并通过地磅复秤,可以有效提高工作效率,减少资源浪费;

[0045]

3.该油相用无人化自动装卸生产系统可以实现全自动无人化操作,节省人力资源,提高操作效率且降低出现错误的概率,并通过对司机等工作人员进行身份验证管理,提高生产的运行安全性。

附图说明

[0046]

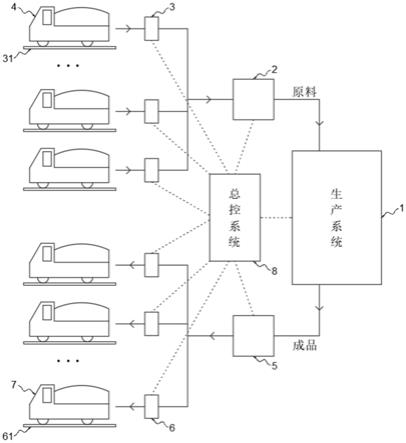

图1为本发明的示例性产品架构框图;

[0047]

图2为本发明的整体系统装置结构图;

[0048]

图3为本发明的局部系统装置结构图之一;

[0049]

图4为本发明的局部系统装置结构图之二;

[0050]

图5为本发明的局部系统装置结构图之三;

[0051]

图6为本发明的局部系统装置结构图之四;

[0052]

图7为本发明的局部系统装置结构图之五;

[0053]

图8为本发明的示例性电子计算机装置结构图。

[0054]

图中各个标号意义为:

[0055]

1、生产机构系统;2、卸料控制机构;3、卸料现场定量控制器;31、卸料地磅;4、原料运载车;5、装料控制机构;6、装料现场定量控制器;61、装料地磅;7、成品运载车;8、总控室;

[0056]

100、基础建设单元;101、生产机构模块;102、装卸组件模块;103、状态传感模块;104、控制终端模块;105、通信支持模块;

[0057]

200、数据处理单元;201、采集清洗模块;202、分类存储模块;203、指标测算模块;2031、密度测算模块;2032、质量转换模块;2033、流速控制模块;2034、流量分配模块;204、上传反馈模块;

[0058]

300、智能调控单元;301、生产规划模块;302、集中管控模块;303、分布自控模块;304、现场管理模块;

[0059]

400、功能应用单元;401、用户管理模块;402、安全管理模块;403、远程监控模块;404、统计上报模块。

具体实施方式

[0060]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0061]

实施例1

[0062]

如图1

‑

图8所示,本实施例提供了一种油相用无人化自动装卸生产系统,包括

[0063]

基础建设单元100、数据处理单元200、智能调控单元300和功能应用单元400;基础建设单元100、数据处理单元200、智能调控单元300与功能应用单元400依次通过以太网通

讯连接;基础建设单元100用于提供支持系统运行的设备、终端、传感器及技术等;数据处理单元200用于采集系统运行过程中的状态数值并进行统计分析;智能调控单元300用于智能地对系统进行调节、分配及控制管理;功能应用单元400用于增设应用服务来完善系统的功能性;

[0064]

基础建设单元100包括生产机构模块101、装卸组件模块102、状态传感模块103、控制终端模块104和通信支持模块105;

[0065]

数据处理单元200包括采集清洗模块201、分类存储模块202、指标测算模块203和上传反馈模块204;

[0066]

智能调控单元300包括生产规划模块301、集中管控模块302、分布自控模块303和现场管理模块304;

[0067]

功能应用单元400包括用户管理模块401、安全管理模块402、远程监控模块403和统计上报模块404。

[0068]

本实施例中,生产机构模块101、装卸组件模块102、状态传感模块103、控制终端模块104与通信支持模块105依次通过以太网通讯连接且并列运行;生产机构模块101用于提供支持油相生产所需的装置及与生产工艺相适配的控制系统;装卸组件模块102用于提供并管理油相材料的装载上料及卸料的设备组件;状态传感模块103用于在系统各设备处布设若干带有感知功能的传感器来获取状态数据并进行上传;控制终端模块104用于提供管理控制系统运行的各类终端设备;通信支持模块105用于通过多种通信技术来给系统各层面之间提供信号连接及数据传输的通道。

[0069]

其中,生产机构包括但不限于搅拌混合装置、加热反应器、蒸发提纯装置等。

[0070]

其中,装卸组件包括但不限于输送管道、抽吸设备、电磁阀、现场定量仪器、地磅、称重装置等。

[0071]

其中,传感器包括但不限于流量计、称重模块、温湿度传感器、液位计等。

[0072]

其中,控制终端包括但不限于工控机、处理器、显示器、微处理器、控制器等。

[0073]

其中,通信技术包括但不限于有线网、局域网、无线wifi、蓝牙等。

[0074]

本实施例中,采集清洗模块201的信号输出端与分类存储模块202的信号输入端连接,分类存储模块202的信号输出端与指标测算模块203的信号输入端连接,指标测算模块203的信号输出端与上传反馈模块204的信号输入端连接;采集清洗模块201用于通过布设在各处的智能传感器采集实时的状态数值及上传到数据处理层,并对数据进行清洗处理;分类存储模块202用于按照一定的标准对数据进行分类并分布存储;指标测算模块203用于对系统运行过程中需要实时监测的指标进行测量及统算;上传反馈模块204用于及时将测算的指标数值上传到控制层以作为控制决策的依据。

[0075]

进一步地,指标测算模块203包括密度测算模块2031、质量转换模块2032、流速控制模块2033和流量分配模块2034;密度测算模块2031、质量转换模块2032、流速控制模块2033与流量分配模块2034依次通过以太网通讯连接且并列运行;密度测算模块2031用于对油相生产所需的各类液状原料及油相成品的密度进行测算;质量转换模块2032用于通过将原料或成品的质量转换为对应体积来作为调节输送流速的计算依据;流速控制模块2033用于根据生产需求或供应量来控制原料的上料流速或成品的装料流速;流量分配模块2034用于根据生产需求、供应量及运载车辆数来对油相的流向、流量进行分配管理。

[0076]

具体地,密度测算模块2031的计算表达式为:

[0077][0078]

其中,ρ

b

为液体的饱和密度,a、b为物质特性常数,t

r

为对比温度。

[0079]

具体地,质量转换模块2032的计算表达式为:

[0080]

v=m/ρ

b

;

[0081]

其中,v为液体的体积,m为液体的质量,ρ

b

为液体的饱和密度。

[0082]

具体地,流速控制模块2033的计算表达式为:

[0083]

v=p

t

/s=p

t

/πr2;

[0084]

p

t

=m

t

/ρ

b

;

[0085]

其中,v为液体在输送管道内的流速,p

t

为t时间段内的体积流量,s为输送管道的内侧截面积,r为输送管道的内半径,m

t

为t时间段内流经的液体质量。

[0086]

本实施例中,生产规划模块301、集中管控模块302、分布自控模块303与现场管理模块304依次通过以太网通讯连接且并列运行;生产规划模块301用于根据生产需求量对各项原料按比例及库存成本进行规划,根据生产供应量对油相成品的装料分配进行规划;集中管控模块302用于通过总控室对生产系统、原料卸料上料系统、成品下料装料系统进行集中的规划分配及调节管理;分布自控模块303用于分别对系统各处运行机构、装卸料系统作业端进行自治管理;现场管理模块304用于由设置在生产系统各机构现场的工控机直接管控现场作业端的运行过程。

[0087]

本实施例中,用户管理模块401、安全管理模块402、远程监控模块403与统计上报模块404依次通过以太网通讯连接且并列运行;用户管理模块401用于对进入装卸系统的工作人员或运载车辆的司机进行身份验证及权限管理;安全管理模块402用于对生产系统全流程进行故障监测和安全规范管理;远程监控模块403用于通过部署在生产车间内外的监控摄像头及对各指标数值的结果预判来从远程监控系统的运行状态;统计上报模块404用于定期统计一段时间内的系统生产情况、数据归档集合等以便上报给决策管理层。

[0088]

其中,用户管理的对象包括但不限于运载司机、检修工程师、巡查员等;用户管理的内容包括但不限于用户信息管理、用户身份识别、用户权限分配、用户准入管理等;用户管理的方法包括但不限于通行卡证、生物识别、密码等。

[0089]

本实施例还提供了一种油相用无人化自动装卸生产系统的运行方法,包括如下步骤:

[0090]

s1、系统根据生产需求,计算生产所需的各类原料用量,原料运载车辆通过系统认证后进入生产系统范围并停放在指定卸料地磅位置上,开始卸料操作;

[0091]

s2、各原料进入系统,系统分别计算各原料的密度后,按需转换各原料的质量和流速值,并智能进行参数调整;

[0092]

s3、各类原料的卸料速度按照所需比例自动调节输送流速,在输送过程中通过地磅反馈的数据复核原料的配比量,原料进入生产机构,按照常规生产流程进行生产;

[0093]

s4、经生产制得油相成品,系统按照成品的产量及供应需求量,分配对应数量的运载车辆,运载车辆通过系统认证后进入生产系统范围并停放在指定装料地磅位置上,开始装料操作;

[0094]

s5、计算成品的密度、质量转换值,按照运载车辆的容量,智能调整各装料现场作

业端的排放速度,并通过地磅反馈的数据复核装料的成品量,便于快速、准确地进行装车操作;

[0095]

s6、装车结束后,系统对出厂成品进行验收复核,并对司机身份进行再次核验后,司机可驾驶运载车辆离开生产系统范围;

[0096]

s7、系统运转全流程中,实时监测各设备的运行情况,监控现场,并在出现异常情况时及时上报,以便尽快进行检修处理;

[0097]

s8、系统定期自动统计时间段内的运行情况,整理各项数据并生成对应的报表报告,对统计报告进行存储及上报,给决策管理层作为调整生产的依据。

[0098]

如图1所示,本实施例还提供了一种油相用无人化自动装卸生产系统的示例性产品架构,包括生产机构系统1,生产机构系统1的上料端设有卸料控制机构2,卸料控制机构2通过现场总线连接有若干卸料现场定量控制器3,卸料现场定量控制器3内配备有卸料地磅31,卸料地磅31用于停放原料运载车4,原料运载车4用于给生产机构系统1提供原料运输服务;生产机构系统1的下料端设有装料控制机构5,装料控制机构5通过现场总线连接有若干装料现场定量控制器6,装料现场定量控制器6内配备有装料地磅61,装料地磅61用于停放成品运载车7,成品运载车7用于将生产机构系统1产出的成品向外运载;生产车间内还配备有总控室8,总控室8通过各种通信技术与生产机构系统1、卸料控制机构2、卸料现场定量控制器3、装料控制机构5、装料现场定量控制器6通讯连接。

[0099]

如图8所示,本实施例还提供了一种油相用无人化自动装卸生产系统的运行装置,该装置包括处理器、存储器以及存储在存储器中并在处理器上运行的计算机程序。

[0100]

处理器包括一个或一个以上处理核心,处理器通过总线与处理器相连,存储器用于存储程序指令,处理器执行存储器中的程序指令时实现上述的油相用无人化自动装卸生产系统。

[0101]

可选的,存储器可以由任何类型的易失性或非易失性存储设备或者它们的组合实现,如静态随时存取存储器(sram),电可擦除可编程只读存储器(eeprom),可擦除可编程只读存储器(eprom),可编程只读存储器(prom),只读存储器(rom),磁存储器,快闪存储器,磁盘或光盘。

[0102]

此外,本发明还提供了一种计算机可读存储介质,计算机可读存储介质存储有计算机程序,计算机程序被处理器执行时实现上述的油相用无人化自动装卸生产系统。

[0103]

可选的,本发明还提供了一种包含指令的计算机程序产品,当其在计算机上运行时,使得计算机执行上述各方面油相用无人化自动装卸生产系统。

[0104]

本领域普通技术人员可以理解实现上述实施例的全部或部分步骤可以通过硬件来完成,也可以通过程序来指令相关的硬件完成,程序可以存储于计算机可读存储介质中,上述提到的存储介质可以是只读存储器,磁盘或光盘等。

[0105]

以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的仅为本发明的优选例,并不用来限制本发明,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1