一种基于数字孪生的采煤机虚实交互系统及其构建方法

1.本发明属于采煤机技术领域,特别涉及一种基于数字孪生的采煤机虚实交互系统及其构建方法。

背景技术:

2.在井下采煤过程中,采煤机极易发生故障,且井下情况复杂、修理困难,因此采煤机故障会对于采煤的过程造成阻碍,导致产量降低,甚至会对井下人员的生命安全造成威胁。

3.现有的采煤机孪生交互系统,对于采煤机进行了简单的实时监控、定位和健康预测。但是对于采煤机全生命周期的运行截割状态、截割轨迹、环境情况、位姿状态未进行预测,也并未对采煤机进行运行状态的实时反馈和控制,且未实现故障前处理。

4.因此,如何克服上述技术缺陷,是本领域技术人员亟待解决的技术问题。

技术实现要素:

5.本发明的目的在于提供一种基于数字孪生的采煤机虚实交互系统及其构建方法,可解决上述技术缺陷。

6.为解决上述技术问题,本发明提供一种基于数字孪生的采煤机虚实交互系统,包括:

7.根据采煤机物理实体的各部件的几何数据以及部件之间的装配关系建立的采煤机物理实体模型;

8.根据所述采煤机物理实体模型以及所述采煤机的各个部件之间的运动关系建立的采煤机数字孪生模型;

9.设备数据获取模块,用于获取所述采煤机物理实体的实时数据,通过逻辑运算后将结果发送给其他模块并存储到所述采煤机数字孪生模型的数据库;

10.孪生模型实时驱动模块,用于实现运用实时数据对所述采煤机数字孪生模型进行实时驱动,同时实现所述采煤机物理实体实时镜像,将所述采煤机数字孪生模型的数据存入所述数据库;

11.模型验证模块,用于运用相关性算法,将所述采煤机物理实体的状态信息与所述采煤机数字孪生模型输出得到的相关数据进行数据评估、对比以及相关性验证,判断是否满足数据要求,以优化更新模型数据;

12.反馈驱动模块,用于对所述采煤机物理实体以及所述采煤机数字孪生模型的数据进行迭代优化计算,将数据传输到采煤机的控制系统,并对所述采煤机物理实体进行实时反馈控制,实现所述采煤机物理实体与所述采煤机数字孪生模型的实时交互;

13.其中,所述采煤机物理实体模型、所述采煤机数字孪生模型、所述设备数据获取模块、孪生模型实时驱动模块、模型验证模块和反馈驱动模块通过智能网关和通信接口传输和存储数据。

14.可选的,所述采煤机物理实体的实时数据包括实时驱动数据与实时状态数据,所述实时驱动数据包括所述采煤机的位置信息、牵引速度、牵引方向和左右滚筒转速,所述实时状态数据包括所述采煤机滚筒截割过程中的震动状态、声波、温度以及截割轨迹。

15.可选的,所述采煤机的行走部设置有ins/fog传感器,所述采煤机的行走部与左右摇臂之间分别安装有行走部轴编码器;

16.所述采煤机还设置有用于测量液压支架的立柱压力传感器、用于分别测量牵引部和左右截割部的电机电流的电流传感器;

17.所述采煤机的左右滚筒上分别安装震动、声波、温度传感器以及惯导。

18.可选的,所述智能网关采用opc ua和mec技术,通过5g接口、以太网接口、can总线接口和tcp/udp通信协议传输数据;

19.和/或,所述通信接口的通信协议采用tcp/udp和opc ua。

20.本发明还提供一种基于数字孪生的采煤机虚实交互构建方法,利用上文所述的基于数字孪生的采煤机虚实交互系统,包括以下步骤:

21.s1.采煤机物理实体模型建立:根据采煤机的物理实体各部件的几何数据以及各部件之间的装配关系,建立三维可视化模型;

22.s2.采煤机数字孪生模型建立:将所述采煤机物理实体模型导入到建模软件中,根据所述采煤机的各个部件之间的运动关系,建立采煤机数字孪生模型;

23.s3.采煤机物理实体实时数据获取:获取采煤机的实时数据,通过逻辑运算后将结果发送给其他模块并存储到所述采煤机数字孪生模型的数据库;

24.s4.对孪生模型实时驱动:运用实时数据对所述采煤机数字孪生模型进行实时驱动,同时实现所述采煤机物理实体实时镜像,将所述采煤机数字孪生模型数据存入所述数据库;

25.s5.模型验证:运用相关性算法,将所述采煤机物理实体的状态信息与所述采煤机数字孪生模型输出得到的相关数据进行数据评估、对比以及相关性验证,判断是否满足数据要求;若相关数据满足要求,则继续进行下一步骤,若不满足要求,则进行模型优化和算法优化,直至相关数据满足要求,进入下一步骤;

26.s6.对采煤机物理实体模型进行实时反馈驱动:对所述采煤机物理实体以及所述采煤机数字孪生模型的数据进行迭代优化计算,将数据传输到采煤机的控制系统,并对所述采煤机物理实体进行实时反馈控制,实现所述采煤机物理实体与所述采煤机数字孪生模型的实时交互。

27.可选的,所述步骤s2中,将采煤机物理实体模型通过cad软件导入maplesim中。

28.可选的,所述步骤s3中,在所述采煤机物理实体上安装传感器、智能网关以及系统通信接口,以获取采煤机的实时数据。

29.可选的,所述步骤s4中,所述采煤机数字孪生模型上建立数据输入与输出接口,运用fmi

‑

fmu协议,将孪生模型导出成fmu文件,并导入simulink平台,同时运用dspace接口将所述采煤机物理实体的驱动数据导入simulink平台,将所述采煤机物理实体实时数据连接所述采煤机数字孪生模型输入接口,从而实现运用数据对虚拟采煤机进行实时驱动,同时运用simulink modle平台实现采煤机物理实体实时镜像,将通过输出接口将所述采煤机数字孪生模型的数据存入数据库。

30.可选的,所述步骤s5中,运用卷积网络深度学习算法对采集的信号进行信号增强、信号去噪、特征提取以及分析,确定所述采煤机物理实体的驱动信息以及采煤机的实时状态信息。

31.可选的,所述步骤s6中,具体运用卷积神经网络深度学习算法、sqp和遗传算法,对所述采煤机物理实体以及所述采煤机数字孪生模型的数据进行迭代优化计算,运用5g技术、智能网关与系统通信接口将数据传输到采煤机控制系统,并运用plc技术对于采煤机物理实体进行实时反馈控制,从而实现采煤机物理实体与孪生模型的实时交互。

32.本发明提供一种基于数字孪生的采煤机虚实交互系统及其构建方法,利用采煤机物理实体工作过程实时数据,可实时驱动采煤机数字孪生模型动态仿真,通过孪生模型可对采煤机物理实体不易直接测得的状态信号感知,从而利于采煤机物理实体实测数据与孪生模型感知数据,通过算法对采煤机实时健康状况进行评估与预测,并建立采煤机健康状态评估结果数据库,对采煤机进行全寿命周期健康状态的管理及预测性维护。

附图说明

33.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

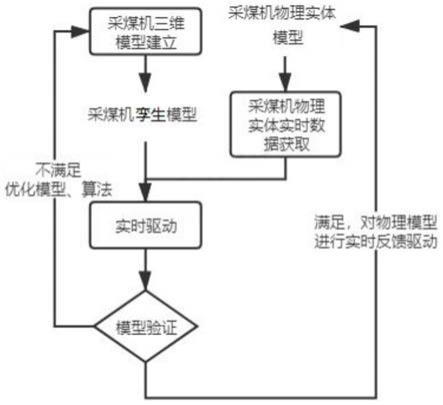

34.图1为本方案提供的基于数字孪生的采煤机虚实交互构建方法的示意图;

35.图2为本方案提供的基于数字孪生的采煤机虚实交互构建方法的一种具体实施例的示意图;

36.图3为本方案提供的高效自主导航截割的流程示意图;

37.图4为本方案提供的高效自主导航截割的一种具体实施例的示意图;

38.图5为本方案提供的采煤机发生故障的一种具体实施例的流程示意图;

39.图6为本方案提供的采煤机进行全寿命周期健康状态的管理及预测性维护的流程示意图。

具体实施方式

40.本发明的核心是提供一种基于数字孪生的采煤机虚实交互系统及其构建方法,既能对采煤机的现状进行分析,对故障部位的精确定位,对现有的隐患以及故障及时处理,对煤岩情况精准识别,又能对采煤机的全生命周期情况进行预测及管控,从而实现采煤机无人自主截割、煤岩情况预测、故障最小化、全生命周期健康情况评估、疲劳寿命预测。

41.为了使本领域的技术人员更好地理解本发明提供的技术方案,下面将结合附图和具体实施例对本发明作进一步的详细说明。

42.请参考图1

‑

图6,本发明提供一种基于数字孪生的采煤机虚实交互系统,包括采煤机物理实体模型、采煤机数字孪生模型、设备数据获取模块、孪生模型实时驱动模块、模型验证模块和反馈驱动模块,采煤机物理实体模型、采煤机数字孪生模型、设备数据获取模块、孪生模型实时驱动模块、模型验证模块和反馈驱动模块通过智能网关和通信接口传输和存储数据。

43.其中,采煤机物理实体模型是根据采煤机物理实体的各部件的几何数据以及部件之间的装配关系而建立的。具体的,可通过solidwork采煤机三维可视化模型。

44.采煤机数字孪生模型是根据采煤机物理实体模型以及采煤机的各个部件之间的运动关系而建立的。具体的,将采煤机三维模型运用cad导入maplesim中,根据采煤机各个部件之间的运动关系,建立采煤机数字孪生模型。其中,maplesim是maple的重要附加产品,用于多领域复杂系统建模和仿真。maplesim提供图形化的设计环境,只需要通过简单直观的鼠标操作,就可以完成各种复杂系统的建模。

45.设备数据获取模块,用于获取采煤机物理实体的实时数据,通过逻辑运算后将结果发送给其他模块并存储到采煤机数字孪生模型。

46.孪生模型实时驱动模块,用于实现运用实时数据对采煤机数字孪生模型进行实时驱动,同时实现采煤机物理实体实时镜像,将采煤机数字孪生模型数据存入数据库。该数据库为用于存储采煤机健康状态评估结果的数据库。

47.模型验证模块,用于运用相关性算法,将采煤机物理实体的状态信息与采煤机数字孪生模型输出得到的相关数据进行数据评估、对比以及相关性验证,判断是否满足数据要求,以优化更新模型数据。通过算法对采煤机的实时健康状况进行评估与预测,并建立采煤机健康状态评估结果数据库,对采煤机进行全寿命周期健康状态的管理及预测性维护。

48.反馈驱动模块,用于对采煤机物理实体以及采煤机数字孪生模型的数据进行迭代优化计算,将数据传输到采煤机的控制系统,并对采煤机物理实体进行实时反馈控制,实现采煤机物理实体与采煤机数字孪生模型的实时交互。通过对采煤机物理实体进行实时动态反馈调控,可以实现采煤机高效自主截割。

49.需要说明的是,设备数据获取模块、孪生模型实时驱动模块、模型验证模块和反馈驱动模块均属于数据传输处理服务端,采煤机虚实交互系统主要由采煤机物理实体模型、采煤机数字孪生模型、数据传输处理服务端三者之间实时交互驱动演化集成,可以实现采煤机与孪生体之间的实时数据交互,实现物理模型、孪生模型的实时镜像。

50.进一步的,采煤机物理实体的实时数据包括实时驱动数据与实时状态数据,实时驱动数据包括采煤机的位置信息、牵引速度、牵引方向和左右滚筒转速,实时状态数据包括采煤机滚筒截割过程中的震动状态、声波、温度以及截割轨迹。

51.在上述具体实施例的基础上,实时驱动数据:a:在采煤机物理实体行走部安装ins/fog传感器,在采煤机物理实体行走部与左右摇臂之间分别安装一个行走部轴编码器,运用三个传感器对采煤机实体进行复合定位获取位置信息;b:利用立柱压力传感器测量采煤机液压支架的液压,得到采煤机牵引速度、牵引方向;c:分别测量采煤机物理实体牵引部、左右截割部的电机电流大小的电流传感器,从而确定采煤机牵引速度、牵引方向、左右滚筒转速。实时状态信息:a:在采煤机物理实体的左右滚筒上分别安装震动、声波、温度传感器,以获取采煤机滚筒截割过程中的相关信息;b:在采煤机物理实体的左右滚筒上分别安装惯导(即惯性导航),以获取采煤机滚筒截割轨迹。

52.在具体实施例中,智能网关采用opc ua和mec技术,可以通过5g接口、以太网接口、can总线接口和tcp/udp通信协议等方式,实现数据的实时安全传输。

53.通信接口由以太网接口、can总线接口、tcp/udp通信协议等构成,采用opc ua工业标准通信协议完成矿井无人化综采工作面的数据采集与数据传输,并将数据存储在数据

库。

54.进一步的,在步骤s4中,采煤机数字孪生模型上建立数据输入与输出接口,之后运用fmi

‑

fmu协议,将孪生模型导出成fmu文件,并导入simulink平台,同时运用dspace接口将采煤机物理实体的驱动数据导入simulink平台,将采煤机物理实体实时数据连接采煤机数字孪生模型输入接口,从而实现运用数据对虚拟采煤机进行实时驱动,同时运用simulink modle平台实现采煤机物理实体实时镜像,之后通过输出接口将采煤机数字孪生模型的数据存入数据库。

55.simulink是美国mathworks公司推出的matlab中的一种可视化仿真工具。simulink是一个模块图环境,用于多域仿真以及基于模型的设计。它支持系统设计、仿真、自动代码生成以及嵌入式系统的连续测试和验证。simulink提供图形编辑器、可自定义的模块库以及求解器,能够进行动态系统建模和仿真。

56.请参考图1和图2,本方案还提供一种基于数字孪生的采煤机虚实交互构建方法,利用上文描述的基于数字孪生的采煤机虚实交互系统,包括以下步骤:

57.步骤s1.采煤机物理实体模型建立:根据采煤机物理实体各部件的几何数据以及各部件之间的装配关系,建立三维可视化模型,具体可通过solidwork建立模型。

58.步骤s2.采煤机数字孪生模型建立:将采煤机物理实体模型导入到建模软件中,根据采煤机的各个部件之间的运动关系,建立采煤机数字孪生模型。

59.步骤s3.采煤机物理实体实时数据获取:获取采煤机的实时数据,通过逻辑运算后将结果发送给其他模块并存储到采煤机数字孪生模型。

60.步骤s4.对孪生模型实时驱动:运用实时数据对采煤机数字孪生模型进行实时驱动,同时实现采煤机物理实体实时镜像,将采煤机数字孪生模型数据存入数据库。

61.步骤s5.模型验证:运用相关性算法,将采煤机物理实体的震动、温度等状态信息与采煤机数字孪生模型输出得到的相关数据进行数据评估、对比以及相关性验证,判断是否满足数据要求,以优化更新模型数据。若相关数据满足要求,则继续进行下一步骤,若不满足要求,则返回步骤s1进行模型优化和算法优化。

62.步骤s6.对采煤机物理实体模型进行实时反馈驱动:对采煤机物理实体以及采煤机数字孪生模型的数据进行迭代优化计算,将数据传输到采煤机的控制系统,并对采煤机物理实体进行实时反馈控制,实现采煤机物理实体与采煤机数字孪生模型的实时交互。

63.在一种具体实施例中,步骤s2中,将采煤机物理实体模型通过cad软件导入maplesim中。

64.在一种具体实施例中,步骤s3中,在采煤机物理实体上安装传感器、智能网关以及系统通信接口,以获取采煤机的实时数据。上述采煤机物理实体的实时数据包括实时驱动数据与实时状态数据。实时驱动数据至少包括:a:在采煤机物理实体行走部安装ins/fog传感器,在采煤机物理实体行走部与左右摇臂之间分别安装一个行走部轴编码器,运用三个传感器对采煤机实体进行复合定位获取位置信息;b:利用立柱压力传感器测量采煤机液压支架的液压,得到采煤机牵引速度、牵引方向;c:分别测量采煤机物理实体牵引部、左右截割部的电机电流大小的电流传感器,从而确定采煤机牵引速度、牵引方向、左右滚筒转速。实时状态信息至少包括:a:在采煤机物理实体的左右滚筒上分别安装震动、声波、温度传感器,以获取采煤机滚筒截割过程中的相关信息;b:在采煤机物理实体的左右滚筒上分别安

装惯导(即惯性导航),以获取采煤机滚筒截割轨迹。

65.在步骤s4中,采煤机数字孪生模型上建立数据输入与输出接口,运用fmi

‑

fmu协议,将孪生模型导出成fmu文件,并导入simulink平台,同时运用dspace接口将采煤机物理实体的驱动数据导入simulink平台,将采煤机物理实体实时数据连接采煤机数字孪生模型输入接口,从而实现运用数据对虚拟采煤机进行实时驱动,同时运用simulink modle平台实现采煤机物理实体实时镜像,将通过输出接口将采煤机数字孪生模型的数据存入数据库。

66.进一步的,在步骤s5中,运用卷积网络深度学习算法对于采集的信号进行信号增强、信号去噪、特征提取以及分析,确定采煤机物理实体的位置信息、截割轨迹信息、截割转速、牵引方向等驱动信息以及采煤机震动、温度、声波等实时状态信息。

67.进一步的,在步骤s6中,具体运用卷积神经网络深度学习算法、sqp(序列二次规划法)与遗传算法等,对采煤机物理实体以及采煤机数字孪生模型的数据进行迭代优化计算,之后运用5g技术、智能网关与系统通信接口将数据传输到采煤机控制系统,并运用plc技术对于采煤机物理实体进行实时反馈控制,从而实现采煤机物理实体与孪生模型的实时交互。

68.本案利用数字孪生、5g以及opc等手段建立采煤机虚实交互系统,基于采煤机虚实交互系统运用神经网络、卷积网络深度学习、sqp(序列二次规划法)与遗传算法等算法对采煤机及其周围环境进行全生命周期的健康状况评估预测以及管控。

69.实施例一:基于上述采煤机虚实交互构建方法,可以实现对于采煤机实时工作状态数据分析及装备健康状态评估与预测,并基于采煤机数字孪生模型以及迭代算法实现井下采煤机截割动作超前仿真模拟与截割轨迹优化,利用采煤机物理实体工作过程采集的实时状态数据与孪生模型实时预测仿真结果,对采煤机物理实体进行实时动态反馈调控,可以实现采煤机高效自主截割。

70.采煤机高效自主导航截割其实质是自移动机器人智能化作业,如图3和图4所示,包括三个步骤:1、状态感知;2、采煤机位姿、截割轨迹、截割速度规划;3、反馈控制。

71.1.状态感知:在采煤机物理实体上安装传感器,运用传感器获取实时数据,并运用实时数据实现采煤机物理实体与孪生模型的实时状态镜像。

72.①

获取采煤机实体具体数据:通过传感器获取采煤机物理实体的数据包括采煤机实时驱动数据与实时状态数据。

73.②

数据传输:运用智能网关以及系统通信接口传输采煤机的实时数据,存储到数据库。

74.③

数据处理:运用卷积网络深度学习算法对于采集的信号进行信号增强、信号去噪、特征提取以及分析,确定采煤机物理实体的位置信息、截割轨迹信息、截割转速、牵引方向等等驱动信息以及采煤机震动、温度、声波等实时状态信息。

75.④

数据驱动:运用simulink平台,运用对应数据对于采煤机数字孪生模型进行实时的驱动,从而根据采煤机数字孪生模型获取采煤机各个地方的数据信息,从而实现采煤机物理实体的状态感知,并对装备健康状态评估。其中,根据上述实时驱动的采煤机数字孪生模型可获取,从而实现采煤机物理实体的状态感知。

76.2.采煤机位姿、截割轨迹、截割速度规划:

77.①

数据分析:利用采煤机物理实体与孪生模型数据以及探测到的井下煤岩情况信息,运用改进eemd分解、卷积网络深度学习算法等算法对于采煤机物理实体的实时信息进行特征提取、深度学习,从而获取采煤机截割轨迹信息、位姿信息,并提取不同煤岩截割模式的震动、温度、声波等信息特征,并据此识别采煤机截齿割煤、割岩、割夹矸、空载等工作状态。

78.②

数据预测:利用采煤机物理实体与孪生模型数据以及探测到的井下煤岩情况信息,运用sqp(序列二次规划法)与遗传算法等,对采煤机物理实体的位姿信息、截割轨迹、截割速度进行迭代优化、迭代预测。从而实现最佳的截割轨迹和截割速度,实现截割效率最大化和故障最小化。其中,利用上述采煤机煤岩情况以及采煤机截齿强度、采煤机实时动态负载、牵引阻力等信息,采用神经网络、卷积网络深度学习、sqp(序列二次规划法)方法与遗传算法等算法对采煤机健康状况进行评估与预测,并建立采煤机健康状态评估结果数据库。

79.③

超前仿真模拟:利用迭代预测数据,对采煤机数字孪生模型进行实时驱动,并根据孪生模型输出数据对预测结果不断进行优化,实现采煤机位姿、截割轨迹、截割速度的超前规划。并根据孪生模型对于采煤机的健康情况进行预测。其中,根据上述采煤机数字孪生模型的超前仿真模拟获取采煤机的预测数据。采用智能算法、深度学习等技术,计算采煤机疲劳寿命,预测采煤机寿周期。

80.3.反馈控制:

81.①

实时控制:根据迭代优化数据以及超前仿真获取数据,运用plc技术以及智能网关、系统通信对于采煤机物理实体的位姿、截割轨迹、截割速度进行实时驱动。

82.②

反馈调整:在自主导航截割过程中,利用采煤机所反馈的数据以及采煤机数字孪生模型的数据,根据卷积神经网络深度学习算法,不断训练和优化仿真模型,从而实现数字孪生体的自学习和自优化。

83.实施例二:基于上述采煤机虚实交互构建方法,利用采煤机物理实体工作过程实时数据,可实时驱动采煤机数字孪生模型动态仿真,通过采煤机数字孪生模型可对采煤机物理实体不易直接测得的状态信号感知,比如采煤机实时动态负载、采煤机齿轮箱内部状态信号、采煤机截割位姿信号和采煤机截齿应力等,从而利于采煤机物理实体实测数据与采煤机数字孪生模型感知数据,采用神经网络、卷积网络深度学习、sqp(序列二次规划法)方法与遗传算法等算法对采煤机实时健康状况进行评估与预测,并建立采煤机健康状态评估结果数据库,对采煤机进行全寿命周期健康状态的管理及预测性维护。

84.1.根据上述实施例一

‑1‑④

中实时驱动的采煤机数字孪生模型可获取,从而实现采煤机物理实体的状态感知,根据上述实施例一

‑2‑③

中采煤机数字孪生模型的超前仿真模拟获取采煤机的预测数据。

85.2.利用上述实施例一

‑2‑②

采煤机煤岩情况以及采煤机截齿强度、采煤机实时动态负载、牵引阻力等信息,采用神经网络、卷积网络深度学习、sqp(序列二次规划法)方法与遗传算法等算法对采煤机健康状况进行评估与预测,并建立采煤机健康状态评估结果数据库。

86.3.采用智能算法、深度学习等技术,计算采煤机疲劳寿命,预测采煤机寿周期。

87.实施例三:基于上述采煤机虚实交互构建方法,采煤机发生故障时,可根据发生故障时采煤机的数据信号与采煤机正常工作状态信号,分别驱动采煤机数字孪生模型,获得

各自仿真结果全部状态信号,通过数据结果对比可精确定位异常数据产生位置,从而实现采煤机故障点精确定位。

88.1.获取采煤机物理实体精确部位发生各种故障的实时、历史数据,并根据故障数据实时驱动采煤机数字孪生模型,获取采煤机数字孪生模型各个精确点的实时、历史数据。

89.2.运用pythoncharm、卷积网络深度学习算法对于故障与正常情况时各个精确点的实时、历史数据进行对比验证、特征提取、模型训练,确定不同故障发生前与发生时各个精确点数据的卷积层以及权重比,从而建立故障点精确定位计算方法。

90.3.根据上述步骤2中的计算方法,对于采煤机物理实体以及采煤机数字孪生模型的实时数据以及历史数据进行计算。若没有发生故障,可以实现采煤机故障的精准预测;若存在故障,可获得采煤机的故障类型以及故障精确位置。

91.4.对于发生的故障进行事故处理,对于预测到的故障提出事前处理方案,并利用孪生模型对方案进行仿真预测。

92.综上所述,本发明的采煤机虚实交互系统实现了对于采煤机全生命周期的预测以及调控,包括截割状态、截割轨迹、环境情况、位姿状态、故障发生精确位置的全生命周期预测,并根据大数据等计算以及之后数据的不断获取,不断对其预测情况进行优化,运用深度学习等计算出最优的截割方案、位姿状态、更精确的故障位置、故障解决方案等,根据方案对于采煤机进行运行状态的实时反馈、控制,实现故障前处理。

93.本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的构建方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1