一种基于交流铜损快速计算的电机定子绕组优化设计方法

1.本发明涉及一种基于交流铜损快速计算的电机定子绕组优化设计方法,属于电机绕组优化设计的技术领域。

背景技术:

2.随着航空电气化的发展,蓄电池已经难以满足飞机电气设备功率以及续航的要求,因此需要高速大功率的无刷起动发电机系统来支撑飞机的长期可靠运行。航空无刷电机的绕组均绕制在定子上,而高速运行时,定子绕组交流损耗增大,会影响到电机的运行效率,并且损耗增大引起的温升增加,会进一步影响电机的运行性能。因此,需要对电机定子绕组的优化设计加以重视。常见的电机绕组优化设计方法包括有限元法、磁网络法等,但这些方法存在着计算复杂度高、计算效率低的问题。

技术实现要素:

3.本发明提出了一种基于交流铜损快速计算的电机定子绕组优化设计方法,旨在保证交流铜损计算准确性的前提下,提升电机定子绕组优化设计效率。

4.为了达到上述目的,本发明的具体实施方案如下:

5.一种基于交流铜损快速计算的电机定子绕组优化设计方法,具体包括以下步骤:

6.(1)在有限元分析软件中,建立电机简化有限元模型,并进行电磁仿真分析;

7.(2)对简化有限元模型所得仿真分析结果进行采样,获取电机定子槽内采样点位置的磁密信息,线性插值获得电机定子槽内任意位置的磁密波形;

8.(3)确定定子绕组的线型、尺寸、串并联匝数、并绕股数及所处槽内位置各参数,代入交流损耗解析计算公式分别求解直流损耗、涡流损耗和环流损耗;

9.(4)判断定子绕组当前形式是否满足交流损耗最小要求:如果尚未满足,则返回步骤(3)修改定子绕组参数,重新计算绕组交流损耗;如果满足铜损要求,则定子绕组优化设计完成。

10.进一步地,步骤(1)中建立的简化有限元模型将电机定子绕组部分的实际细化导体用一整块等效导体替代,仅输入导体数目信息,快速实现电磁仿真分析。

11.进一步地,步骤(2)中将定子槽内定子绕组区域划分为若干个最小矩形采样单元,取各最小矩形采样单元的顶点为采样点,读取各采样点的x轴方向磁密b

x

和y轴方向磁密b

y

的周期变化波形,对其进行线性插值,获得电机定子槽内任意位置的磁密波形;其中,最小矩形采样单元沿x轴方向长度为2a,沿y轴方向长度为2b,a的取值为定子槽宽的1/10~1/6,b的取值在保证能被定子槽深整除的前提下为a的50%~300%。

12.进一步地,步骤(2)在各最小矩形采样单元中对其四个采样点的磁密信息进行线性插值;其中,最小矩形采样单元四个顶点坐标分别为:i点(

‑

a,

‑

b)、j点(a,

‑

b)、l点(

‑

a,b)和m点(a,b),则最小矩形采样单元内任意点(x,y)处的x轴方向磁密b

x

(x,y)和y轴方向磁密b

y

(x,y)表达式为:

[0013][0014]

其中b

x_i

、b

x_j

、b

x_l

和b

x_m

分别表示采样点i、j、l和m点x轴方向磁密,b

y_i

、b

y_j

、b

y_l

和b

y_m

分别表示采样点i、j、l和m点y轴方向磁密,n

i

、n

j

、n

l

和n

m

分别表示采样点i、j、l和m点的磁密系数,其计算公式为:

[0015][0016]

进一步地,步骤(3)中结合绕组参数和其所处定子槽内位置的磁密信息,分别计算得出其直流损耗p

dc

、涡流损耗p

eddy

和环流损耗p

circulating

;

[0017]

1)直流损耗不考虑电流的非均匀分布特性,表达式为:

[0018][0019]

其中n表示绕组匝数,i

rms

表示绕组电流有效值,ρ表示导体电阻率,l*表示包括端部在内的单匝绕组长度,s表示定子槽有效面积,k表示纯铜槽满率;

[0020]

2)涡流损耗与磁场中导体的截面类型密切相关,圆形截面的圆线与利兹线绕组的涡流损耗p

r_eddy

,以及矩形截面的扁线绕组的涡流损耗p

f_eddy

表达式分别为:

[0021][0022][0023]

其中l表示铁心轴向长度,d表示导体直径,l

a

和l

b

分别表示矩形截面的长边和短边尺寸;

[0024]

3)若电机绕组采用多股并绕方式,则存在环流损耗;以第w极上第q匝绕组中第1根导线作为基准,第w极上第q匝绕组中第p根导线与第1根导线在t时刻所匝链的磁链差表示为:

[0025][0026]

其中b

x

(x,y,t)和b

y

(x,y,t)分别表示t时刻槽内位置(x,y)处x轴方向和y轴方向磁密,和表示第w极左侧槽内第q匝绕组的第p股导线中心位置的x与y轴坐标,和表示第w极右侧槽内第q匝绕组的第p股导线中心位置的x与y轴坐标;第w极上第p股导线与第1股导线之间在t时刻的电势差表示为:

[0027][0028]

其中n表示各定子极上绕组串联匝数;绕组单股导线电阻为:

[0029][0030]

其中n

s

表示每匝绕组并绕导线数;每相绕组平均电势差表示为:

[0031][0032]

其中p表示电机相数,n

p

表示定子极数,m表示各相绕组并联支路数;则单股导线上由环流产生的等效电压计算公式为:

[0033][0034]

忽略并绕导线之间的电感,环流的表达式为:

[0035][0036]

一个电周期t内的平均环流损耗为:

[0037][0038]

反之,若电机绕组为单股,则不存在环流损耗,即p

circulating

=0。

[0039]

进一步地,步骤(4)中定子绕组交流损耗p

ac

为直流损耗、涡流损耗和环流损耗之和,表达式为:

[0040]

p

ac

=p

dc

+p

eddy

+p

circulating

[0041]

根据以上表达式计算结果,判断绕组交流损耗是否满足铜损设计指标p

cu

:若未满足,即p

ac

>p

cu

,则继续修改绕组绕组的线型、尺寸、串并联匝数、并绕股数和所处槽内位置各参数中的一个或多个参数,返回步骤(3)重新计算;若满足,即p

ac

≤p

cu

,则定子绕组优化设计完成。

[0042]

本发明相比现有技术具有如下有益效果:

[0043]

本发明提出了一种基于交流铜损快速计算的电机定子绕组优化设计方法,将简化有限元模型分析方法与解析法相结合,首先通过简化有限元模型快速获得定子槽内磁密波形,再将绕组参数代入交流损耗解析计算公式进行求解。该方法可以准确地计算出绕组的总交流损耗,以及直流损耗、涡流损耗和环流损耗各占交流损耗的大小,同时有效地避免精细化有限元模型分析方法中计算耗时长而导致的绕组优化设计慢的问题,快速地设计出满足交流铜损要求的电机定子绕组,为电机定子绕组优化设计提供了一定的参考。

附图说明

[0044]

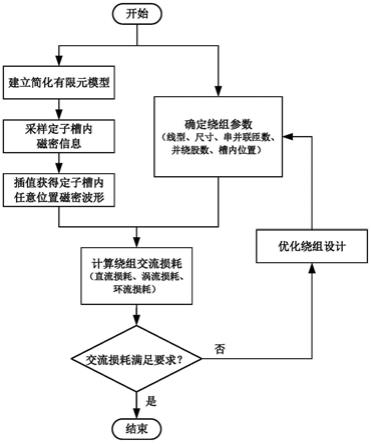

图1为基于交流铜损快速计算的电机定子绕组优化设计方法流程图;

[0045]

图2为最小矩形采样单元示意图;

[0046]

图3为简化绕组电励磁双凸极电机有限元分析模型;

[0047]

图4为定子槽内磁密采样示意图;

[0048]

图5为线性插值所得定子小槽内不同位置处的磁密变化波形;

[0049]

图6为线性插值所得定子大槽内不同位置处的磁密变化波形;

[0050]

图7为精细化扁线绕组电励磁双凸极电机有限元分析模型;

[0051]

图8为扁线绕组交流损耗数值计算与有限元分析结果对比柱状图;

[0052]

图9为精细化多股并绕圆线绕组电励磁双凸极电机有限元分析模型;

[0053]

图10为多股并绕圆线绕组交流损耗数值计算与有限元分析结果对比柱状图;

[0054]

图11为3种宽度扁线绕组示意图;

[0055]

图12为扁线绕组交流损耗与扁线宽度的关系图;

[0056]

图13为4种并绕圆线排列方式示意图;

[0057]

图14为4种并绕圆线排列方式下绕组交流损耗对比图。

具体实施方案

[0058]

实施例一:

[0059]

如图1所示,本发明基于交流铜损快速计算的电机定子绕组优化设计方法流程图,具体实施步骤描述如下:

[0060]

(1)建立简化有限元模型:利用有限元仿真软件建立电机模型,将电机定子绕组部分的实际细化导体用一整块等效导体替代,仅输入导体数目信息,进行电磁仿真;

[0061]

(2)采样定子槽内磁密信息:将定子槽内定子绕组区域划分为若干个最小矩形采样单元,取各最小矩形采样单元的顶点为采样点,读取各采样点的x轴方向磁密b

x

和y轴方向磁密b

y

的周期变化波形。图2所示为最小矩形采样单元示意图,其沿x轴方向长度为2a,沿y轴方向长度为2b,a的取值为定子槽宽的1/10~1/6,b的取值在保证能被定子槽深整除的前提下为a的50%~300%;

[0062]

(3)插值获得定子槽内任意位置磁密波形:在各最小矩形采样单元中对其四个采样点的磁密信息进行线性插值,得到电机定子槽内任意位置(x,y)的磁密波形。最小矩形采样单元四个顶点坐标分别为:i点(

‑

a,

‑

b)、j点(a,

‑

b)、l点(

‑

a,b)和m点(a,b),则最小矩形采样单元内任意点(x,y)处的x轴方向磁密b

x

(x,y)和y轴方向磁密b

y

(x,y)表达式为:

[0063][0064]

其中b

x_i

、b

x_j

、b

x_l

和b

x_m

分别表示采样点i、j、l和m点x轴方向磁密,b

y_i

、b

y_j

、b

y_l

和b

y_m

分别表示采样点i、j、l和m点y轴方向磁密,n

i

、n

j

、n

l

和n

m

为系数,其计算公式为:

[0065][0066]

(4)确定绕组参数:确定绕组线型、尺寸、串并联匝数、并绕股数及所处槽内位置相关参数;

[0067]

(5)计算绕组交流损耗:结合绕组参数和其所处定子槽内位置的磁密信息,分别计算得出其直流损耗p

dc

、涡流损耗p

eddy

和环流损耗p

circulating

。

[0068]

1)直流损耗不考虑电流的非均匀分布特性,表达式为:

[0069][0070]

其中n表示绕组匝数,i

rms

表示绕组电流有效值,ρ表示导体电阻率,l*表示包括端部在内的单匝绕组长度,s表示定子槽有效面积,k表示纯铜槽满率;

[0071]

2)涡流损耗与磁场中导体的截面类型密切相关,具体分为两种情况:定子绕组采用圆形导体截面的圆线、利兹线绕组时,涡流损耗等于p

r_eddy

;定子绕组采用矩形导体截面的扁线绕组时,涡流损耗等于p

f_eddy

。其中p

r_eddy

和p

f_eddy

的表达式分别为:

[0072][0073][0074]

其中l表示铁心轴向长度,d表示导体直径,l

a

和l

b

分别表示矩形截面的长边和短边尺寸;

[0075]

3)若电机绕组采用多股并绕方式,则存在环流损耗。以第w极上第q匝绕组中第1根导线作为基准,第w极上第q匝绕组中第p根导线与第1根导线在t时刻所匝链的磁链差表示为:

[0076][0077]

其中b

x

(x,y,t)和b

y

(x,y,t)分别表示t时刻槽内位置(x,y)处x轴方向和y轴方向磁密,和表示第w极左侧槽内第q匝绕组的第p股导线中心位置的x与y轴坐标,和表示第w极右侧槽内第q匝绕组的第p股导线中心位置的x与y轴坐标。第w极上第p股导线与第1股导线之间在t时刻的电势差表示为:

[0078]

[0079]

其中n表示各定子极上绕组串联匝数。绕组单股导线电阻为:

[0080][0081]

其中n

s

表示每匝绕组并绕导线数。每相绕组平均电势差表示为:

[0082][0083]

其中p表示电机相数,n

p

表示定子极数,m表示各相绕组并联支路数。则单股导线上由环流产生的等效电压计算公式为:

[0084][0085]

忽略并绕导线之间的电感,环流的表达式为:

[0086][0087]

一个电周期t内的平均环流损耗为:

[0088][0089]

反之,若电机绕组为单股,则不存在环流损耗,即p

circulating

=0。

[0090]

定子绕组总交流损耗p

ac

为直流损耗、涡流损耗和环流损耗之和,表达式为:

[0091]

p

ac

=p

dc

+p

eddy

+p

circulating

;

[0092]

其中p

eddy

为p

r_eddy

或p

f_eddy

。

[0093]

(6)优化绕组设计:判断绕组交流损耗是否满足铜损设计指标p

cu

,若未满足,即p

ac

>p

cu

,则在保证绕组设计可实现的前提下,根据实际需求对绕组线型、尺寸、串并联匝数、并绕股数及槽内位置参数中的单个或多个参数进行修改,重新计算交流损耗;若满足,即p

ac

≤p

cu

,则定子绕组优化设计完成。

[0094]

测试例一:

[0095]

为了验证本案所述基于交流铜损快速计算的电机定子绕组优化设计方法的有效性和准确性,利用ansysmaxwell有限元分析软件对一台三相电励磁双凸极电机进行建模和仿真验证,其结构及运行参数如表1所示。

[0096]

表1电励磁双凸极电机参数表

[0097][0098][0099]

图3所示为简化绕组电励磁双凸极电机有限元分析模型。其中,1为定子、2为定子绕组、3为转子,a、b、c、d、e分别表示定子槽内各位置的坐标,其中a(8.4mm,47mm)、b(

‑

8.4mm,47mm)、c(8.4mm,68mm)、d(42mm,42mm)、e(68mm,68mm)。定子1和转子3采用硅钢,材料设置为dw310_35,定子绕组2采用铜,材料设置为copper,电导率取4.17

×

107s/m,其余部分材料均设置为vacuum,同时将定子绕组导体数目numberofconductor设置为绕组匝数n的数值。

[0100]

图4所示为定子槽内磁密采样示意图,图中黑色圆点表示磁密采样点。在简化绕组电励磁双凸极电机有限元分析模型中,定子槽宽为9.8mm,定子槽深为18mm。采样点在定子槽内均匀选取,最小矩形采样单元沿x轴方向长度为1mm,沿y轴方向长度为2mm。

[0101]

对以上简化绕组电励磁双凸极电机有限元分析模型进行仿真得到采样点磁密信息,再通过插值方法获得定子槽内任意位置处的磁密信息。

[0102]

图5所示为线性插值所得定子小槽内不同位置处的磁密变化波形,分别为图3中a(8.4mm,47mm)、b(

‑

8.4mm,47mm)、c(8.4mm,68mm)三个位置处x轴方向磁密b

x

和y轴方向磁密b

y

的周期变化波形。其中,实线表示各采样点x轴方向磁密b

x

,虚线表示各采样点y轴方向磁密b

y

。

[0103]

图6所示为线性插值所得定子大槽内不同位置处的磁密变化波形,分别为图3中d(42mm,42mm)、e(68mm,68mm)两个位置处x轴方向磁密b

x

和y轴方向磁密b

y

的周期变化波形。其中,实线表示各采样点x轴方向磁密b

x

,虚线表示各采样点y轴方向磁密b

y

。

[0104]

测试例二:

[0105]

以下分别以电机定子绕组采用绕组匝数n为10的扁线绕组和绕组匝数n为12的12股并绕圆线绕组为例,验证本发明交流铜损计算方法的准确性。

[0106]

1)当电机定子绕组采用绕组匝数n为10的扁线绕组时,简化绕组电励磁双凸极电

机有限元分析模型中定子绕组导体数目number of conductor设置为10。精细化扁线绕组电励磁双凸极电机有限元分析模型如图7所示,其定子绕组部分为细化的10匝扁线,从槽口到槽底依次编号为1~10,扁线绕组截面为4mm

×

1.4mm的矩形,其余部分与简化绕组电励磁双凸极电机有限元分析模型一致。

[0107]

图8所示为扁线绕组交流损耗数值计算与有限元分析结果对比柱状图,图中分别给出了编号1~10绕组的数值解析所得直流损耗、数值解析所得涡流损耗和有限元分析所得交流损耗。当电机定子绕组为每极10匝扁线绕组串联时,本发明提出的电机定子绕组优化设计方法所基于的交流铜损快速计算方法所得编号1~10的扁线绕组交流损耗数值计算结果为数值解析所得直流损耗和涡流损耗之和,两者叠加与有限元分析所得交流损耗结果吻合,说明了本发明交流铜损计算方法的准确性。

[0108]

2)当电机定子绕组采用绕组匝数n为12的12股并绕圆线绕组时,简化绕组电励磁双凸极电机有限元分析模型中定子绕组导体数目number of conductor设置为12。精细化多股并绕圆线绕组电励磁双凸极电机有限元分析模型如图9所示,其定子绕组部分为细化的12匝12股并绕圆线,12匝绕组从槽底向槽口依次编号为1

st

~12

th

,每匝并绕的12股圆线依次编号为1~12,圆线绕组截面为半径0.355mm的圆形,其余部分与简化绕组电励磁双凸极电机有限元分析模型一致。

[0109]

图10所示为多股并绕圆线绕组交流损耗数值计算与有限元分析结果对比柱状图,图中分别给出12匝12股并绕圆线绕组数值解析和有限元分析所得铜损,其中1代表直流损耗,2代表环流损耗,3代表涡流损耗,4代表总铜损。当电机定子绕组为每极12匝12股并绕圆线绕组串联时,本发明提出的电机定子绕组优化设计方法所基于的交流铜损快速计算方法所得并绕圆线绕组交流损耗数值计算结果为数值解析所得直流损耗、涡流损耗和环流损耗之和,三者与有限元分析所得结果误差分别为2.5%、5.7%和5.6%,三者叠加后所得数值解析总交流损耗结果与有限元分析所得结果误差为3.6%,说明了本发明交流铜损计算方法的准确性。测试例三:

[0110]

以绕组尺寸参数优化为例,图11为3种宽度扁线绕组示意图。图中,(a)~(c)扁线绕组截面矩形长度保持不变,均为4mm,仅改变绕组尺寸参数,即扁线绕组截面矩形宽度分别为(a)1.4mm、(b)1.2mm和(c)1.1mm。

[0111]

图12为扁线绕组交流损耗与扁线宽度的关系图。图中给出了数值解析所得扁线宽度从0.7mm到1.4mm变化时,绕组直流损耗、涡流损耗和总铜损的变化曲线。由图中可知,直流损耗随着扁线宽度的增大而减小,涡流损耗随着扁线宽度的增大而增大,总铜损随着扁线宽度的增大先减小后增大,在扁线宽度为1.12mm时,扁线绕组交流损耗最小。

[0112]

同样地,其余绕组参数也可通过数值解析方法进行优化,验证了本发明绕组优化设计方法的有效性。

[0113]

测试例四:

[0114]

以绕组槽内位置参数优化为例,图13为4种绕组并绕圆线排列方式示意图。以12股圆线并绕绕组为例,其在槽中的排列方式可以分为4种:

[0115]

排列方式i下x方向导体数为1,y方向导体数为12;

[0116]

排列方式ii下x方向导体数为1,y方向导体数为12;

[0117]

排列方式iii下x方向导体数为1,y方向导体数为12;

[0118]

排列方式iv下x方向导体数为1,y方向导体数为12。

[0119]

图14为4种并绕导线排列方式下绕组交流损耗对比图。从图中可以看出,从排列方式i优化到排列方式iv,交流铜损从185.19w减少了80.2%到36.71w,大大减小了绕组交流铜损。多股并绕绕组的直流损耗、涡流损耗与排列方式无关,而环流损耗随并绕绕组在槽中的x方向导体数增加而减小。总的来说,绕组交流损耗随并绕导线在槽中的x方向导体数增加而减小。

[0120]

采用精细化有限元分析模型得出以上结果所需计算时间为28小时32分钟,而采用本发明所提方法所需计算时间仅为5分4秒(其中简化有限元方法用时4分32秒,数值计算用时32秒)。本发明电机定子绕组优化设计方法采用的交流铜损快速计算方法所用时间远小于有限元法,验证了本发明方法的计算快速性。

[0121]

以上实例仅为说明本发明的技术思想,不能以此限定本发明的保护范围,凡是按照本发明提出的技术思想,在技术方案基础上所做的任何改动,均落入本发明保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1