一种基于切削机理的铣削过程数据增强方法与流程

1.本发明属于数据中心处理技术领域,具体涉及一种基于切削机理的铣削过程数据增强方法。

背景技术:

2.随着传感技术的发展,可以监测到大量的铣削过程中的铣削数据,然而,可以监测到的数据种类有限,难以为分析铣削过程的各种现象提供较为全面的数据,在数据分析中常采用数据增强的方式增加数据的种类与数据量。目前对于铣削过程数据进行增强的文献较少,现有的数据增强方法主要有:基于构建的网络模型,通过模拟监测到的真实数据,生成虚拟数据,从而增加数据量。其中专利“一种基于数据增强的数据中心故障预测方法, cn201910824129.7”公开了一种基于自编码器与生成式对抗网络相结合的数据增强方法。该方法将设备故障的真实数据进行数据预处理后,采用自编码器与生成对抗网络结合的方式对数据进行数据增强,从而增加设备故障数据的数据量,作为故障预测模型的训练数据集。但是,使用网络模型生成的数据虽然可以获得大量的数据,但是生成的数据并没有实际的物理意义,而且其中包含的信息量并没有增加。对于铣削过程分析来说,并没有很好地利用主轴转速、刀具直径以及刀刃数等先验的信息。例如在实际的铣削过程中,刀齿周期性地切入切出工件,铣削厚度随时间发生变化,在这种情况下仅凭借监测到的信号难以全面地分析铣削过程中的各种现象。因此有必要提出改进。

技术实现要素:

3.本发明解决的技术问题:提供一种基于切削机理的铣削过程数据增强方法,本发明利用切削机理计算的方式,通过获取的铣削过程工况因素数据,计算随时序变化的铣削过程的摩擦角、切削液带走的热量和铣削厚度数据,对铣削过程数据进行数据增强,通过该方法进行数据增强可以得到具有实际的物理意义的数据,并且使用了主轴转速、刀具直径以及刀刃数等先验的工况信息,增加了数据中包含的信息量。

4.本发明采用的技术方案:一种基于切削机理的铣削过程数据增强方法,包括以下步骤:

5.步骤1):输入铣削过程的铣削力监测信号,包括三向的铣削力、刀具前角,计算铣削过程中的摩擦角,近似采用直角切削基本量模型进行计算:

6.β=f(f

x

,f

y

,f

z

,γ0,t)

ꢀꢀ

(1)

7.式中,β为切削过程中的摩擦角,f

x

、f

y

和f

z

分别为铣刀在铣削过程中某一时刻受到的x、y和z三向的铣削力,其中,x\y\z为笛卡尔坐标系,r0为刀具前角;

8.步骤2):输入铣削过程中的切削液经过增压器增压后的压力、切削液的密度、切削液比热容、切削液的出口温度、切削液回流温度和切削液喷嘴直径,计算切削液带走的铣削过程中的热量;

9.q=g(p,ρ,c

w

,t

c

,t

h

,d)

ꢀꢀ

(2)

10.式中,q为切削液带走的铣削过程中的热量,p为切削液经过增压器增压后的压力,ρ切削液的密度,c

w

切削液的比热容,t

c

为在铣削过程中的某一时刻切削液出口温度,t

h

为在铣削过程中的某一时刻切削液的回流温度,d切削液喷嘴直径;

11.步骤3):输入每齿进给量、主轴转速、刀具主偏角、铣削侧吃刀量和铣刀直径,计算切削过程中铣刀的每齿铣削厚度;

12.h=h(f

z

,w,r,n,k

r

,t)

ꢀꢀ

(3)

13.式中,h为铣削加工过程中铣刀的铣削厚度,f

z

为铣刀每齿进给量,w为主轴转速,r刀具半径,n为刀齿数量,k

r

为铣刀主偏角,t铣削加工中的某一时刻;

14.步骤4):用计算的铣削过程中摩擦角、切削液带走的热量和铣削厚度数据对铣削过程数据进行数据增强形成真实样本,生成器中产生生成样本,用真实样本和生成样本比对并对生成样本进行更新。

15.上述步骤1)中,随时间变化的摩擦角计算方式如下:

16.首先,计算铣削过程中刀具受到的主切削力,近似采用直角切削模型计算,计算方式如下:

[0017][0018]

式中,f

c

为主切削力;

[0019]

然后,计算铣削过程中,随时间变化的摩擦角:

[0020][0021]

式中,β为铣削过程中的摩擦角。

[0022]

上述步骤2)中,切削液带走的热量计算方式如下:

[0023]

首先,计算切削液的出口速度,计算方式如下:

[0024][0025]

式中,v为切削液的出口速度;

[0026]

然后,计算单位时间内喷嘴喷出的切削液重量,计算方式如下:

[0027][0028]

式中,m

f

为单位时间内喷嘴喷出的切削液重量;

[0029]

最后,计算切削液带走的切削过程中的热量,仅考虑切削液回流温度高于出口温度的情况,计算方式如下:

[0030]

q≈c

w

m

f

|t

c

‑

t

h

|

ꢀꢀ

(8)。

[0031]

上述步骤3)中,铣削厚度计算方式如下:

[0032]

切削层厚度是指在基面中测量的相邻刀齿的主切削刃运动轨迹之间的距离;圆柱平底立铣刀端铣加工中,铣削厚度随时间的变化而变化,这种随时间周期变化的规律对切削液作用下的摩擦力、刀具磨损都有影响,因此对铣削厚度进行时序表达,近似采用端铣刀铣削时候的切削层厚度表达式:

[0033]

h=f

z

cosθsink

r

ꢀꢀ

(9)

[0034]

式中:θ为铣刀刀齿从切入工件开始到切出工件过程中的刀尖点转过的角度θ=wt;k

r

为主偏角,一般为90

°

;

[0035]

由于每个刀齿的切入切出存在固定的时间差或相位差,因此对刀具的每个刀齿分别考虑,将起点在y轴上的刀齿记为1号刀齿,并按照逆时针方向变化顺序进行编号,刀齿编号记作i,最大刀齿号为n

t

;

[0036]

端铣方式不同,铣削厚度的变化规律也不相同,因此按对称铣削、不对称逆铣和不对称顺铣分别进行计算,本计算方式仅考虑铣刀直径大于工件材料加工平面的情况;首先计算单个刀齿铣削厚度随时间的变化的序列值,然后,依据每个刀齿之间的角度相差通过相位变换计算其余刀齿的铣削厚度随时间的变化的序列值;假设刀齿1从t=0时刻开始便切入工件:

[0037]

(1)对于对称铣削

[0038]

对称铣削的铣削厚度近似不随时间发生变化,铣刀第1个刀齿的切削厚度计算公式为:

[0039][0040]

式中:

[0041]

θ—从t=0时刻开始刀尖点转过的角度

[0042]

(2)对于不对称顺铣

[0043]

铣刀切入时切削厚度较大,切出时切削厚度较小;铣刀第1个刀齿的切削厚度计算公式为:

[0044][0045]

式中:θ

k

为刀齿入切入工件开始到切出工件为止刀齿转过的总角度,θ为从t=0时刻开始刀尖点转过的角度a

e

为铣刀侧吃刀量;n为主轴转速;d

t

为铣刀直径,θ%2π为指θ除以2π的余数;

[0046]

(3)对于不对称逆铣

[0047]

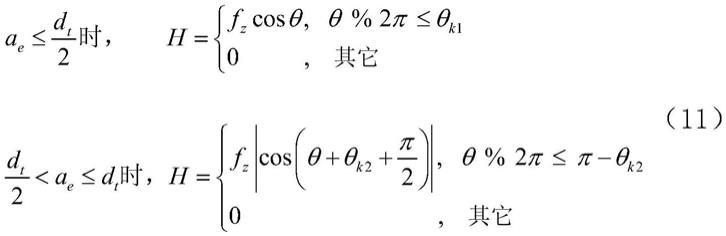

铣刀切入时切削厚度较小,切出时切削厚度较大;铣刀第1个刀齿的切削厚度计算公式为:

[0048][0049]

式中符号含义与式(11)相同。

[0050]

本发明与现有技术相比的优点:

[0051]

本方案采用切削机理,通过获取的铣削过程工况因素数据,将工况因素数据与监测到的切削过程数据进行整合计算,得到了随时序变化的铣削过程的摩擦角、切削液带走的热量和铣削厚度数据,对铣削过程数据进行数据增强。由于考虑了切削机理,并计算了随时间变化的摩擦角、铣削厚度和切削液带走的热量,因此,通过该方法进行数据增强可以得到具有实际的物理意义的数据,并且使用了主轴转速、刀具直径以及刀刃数等先验的信息,增加了数据中包含的更多的铣削过程的信息量。与现有方法采用网络模型相比,可以得到种类更多,数量更大的数据量,克服现有的铣削过程数据增强方法产生的数据没有实际的物理意义,且没有很好利用主轴转速、刀具直径以及刀刃数等先验的信息的不足。

附图说明

[0052]

图1为本发明中铣刀刀齿位置关系图;

[0053]

图2为本发明中铣削厚度随时间变化的图像一;

[0054]

图3为本发明中铣削厚度随时间变化的图像二;

[0055]

图4为本发明中铣削厚度随时间变化的图像三;

[0056]

图5为本发明中铣削厚度随时间变化的图像四。

具体实施方式

[0057]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0058]

需要说明的是,在本文中,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下。由语句“包括一个......”限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

[0059]

请参阅图1

‑

5,详述本发明的实施例。

[0060]

一种基于切削机理的铣削过程数据增强方法,包括以下步骤:

[0061]

步骤1):输入铣削过程的铣削力监测信号,包括三向的铣削力、刀具前角,计算铣削过程中的摩擦角,近似采用直角切削基本量模型进行计算:

[0062]

β=f(f

x

,f

y

,f

z

,γ0,t)

ꢀꢀ

(1)

[0063]

式中,β为切削过程中的摩擦角,f

x

、f

y

和f

z

分别为铣刀在铣削过程中某一时刻受到的x、y和z三向的铣削力,其中,x\y\z为笛卡尔坐标系,r0为刀具前角;

[0064]

步骤2):输入铣削过程中的切削液经过增压器增压后的压力、切削液的密度、切削液比热容、切削液的出口温度、切削液回流温度和切削液喷嘴直径,计算切削液带走的铣削过程中的热量;

[0065]

q=g(p,ρ,c

w

,t

c

,t

h

,d)

ꢀꢀ

(2)

[0066]

式中,q为切削液带走的铣削过程中的热量,p为切削液经过增压器增压后的压力,ρ切削液的密度,c

w

切削液的比热容,t

c

为在铣削过程中的某一时刻切削液出口温度,t

h

为在铣削过程中的某一时刻切削液的回流温度,d切削液喷嘴直径;

[0067]

步骤3):输入每齿进给量、主轴转速、刀具主偏角、铣削侧吃刀量和铣刀直径,计算切削过程中铣刀的每齿铣削厚度;

[0068]

h=h(f

z

,w,r,n,k

r

,t)

ꢀꢀ

(3)

[0069]

式中,h为铣削加工过程中铣刀的铣削厚度,f

z

为铣刀每齿进给量,w为主轴转速,r刀具半径,n为刀齿数量,k

r

为铣刀主偏角,t铣削加工中的某一时刻;

[0070]

步骤4):用计算的铣削过程中摩擦角、削液带走的热量和铣削厚度数据对铣削过程数据进行数据增强形成真实样本,生成器中产生生成样本,用真实样本和生成样本比对并对生成样本进行更新。

[0071]

具体在实施时:

[0072]

首先,将铣削加工中的各工况进行形式化表示,通过各物理量数值的不同表征工况的变化。具体来说包括:f

x

、f

y

和f

z

分别为铣刀在铣削过程中某一时刻受到的x、y和z三向的铣削力(其中,x\y\z为笛卡尔坐标系),r0为刀具前角,p为切削液经过增压器增压后的压力,ρ切削液的密度,c

w

切削液的比热容,t

c

为在铣削过程中的某一时刻切削液出口温度,t

h

为在铣削过程中的某一时刻切削液的回流温度,d切削液喷嘴直径,f

z

为铣刀每齿进给量,w 为主轴转速,r刀具半径,n为刀齿数量,k

r

为铣刀主偏角,t铣削加工中的某一时刻。

[0073]

然后,分别计算切削过程中随时间变化的摩擦角、切削液带走的热量和铣削厚度,其中:

[0074]

a)随时间变化的摩擦角计算方式为如下:

[0075]

首先,计算铣削过程中刀具受到的主切削力,近似采用直角切削模型计算,计算方式如下:

[0076][0077]

式中,f

c

为主切削力;

[0078]

然后,计算铣削过程中,随时间变化的摩擦角:

[0079][0080]

式中,β为铣削过程中的摩擦角。

[0081]

b)切削液带走的热量计算方式如下:

[0082]

首先,计算切削液的出口速度,计算方式如下:

[0083][0084]

式中,v为切削液的出口速度;

[0085]

然后,计算单位时间内喷嘴喷出的切削液重量,计算方式如下:

[0086][0087]

式中,m

f

为单位时间内喷嘴喷出的切削液重量;

[0088]

最后,计算切削液带走的切削过程中的热量,仅考虑切削液回流温度高于出口温度的情况,计算方式如下:

[0089]

q≈c

w

m

f

|t

c

‑

t

h

|

ꢀꢀ

(8)。

[0090]

c)铣削厚度计算方式如下:

[0091]

切削层厚度是指在基面中测量的相邻刀齿的主切削刃运动轨迹之间的距离;圆柱平底立铣刀端铣加工中,铣削厚度随时间的变化而变化,这种随时间周期变化的规律对切削液作用下的摩擦力、刀具磨损都有影响,因此对铣削厚度进行时序表达,近似采用端铣刀铣削时候的切削层厚度表达式:

[0092]

h=f

z

cosθsink

r

ꢀꢀ

(9)

[0093]

式中:θ为铣刀刀齿从切入工件开始到切出工件过程中的刀尖点转过的角度θ=wt;k

r

为主偏角,一般为90

°

;

[0094]

由于每个刀齿的切入切出存在固定的时间差或相位差,因此对刀具的每个刀齿分别考虑,如图1所示,将起点在y轴上的刀齿记为1号刀齿,并按照逆时针方向变化顺序进行编号,刀齿编号记作i,最大刀齿号为n

t

;

[0095]

端铣方式不同,铣削厚度的变化规律也不相同,因此按对称铣削、不对称逆铣和不对称顺铣分别进行计算,本文计算方式仅考虑铣刀直径大于工件材料加工平面的情况;首先计算单个刀齿铣削厚度随时间的变化的序列值,然后,依据每个刀齿之间的角度相差通过相位变换计算其余刀齿的铣削厚度随时间的变化的序列值;假设刀齿1从t=0时刻开始便切入工件:

[0096]

(1)对于对称铣削

[0097]

对称铣削的铣削厚度近似不随时间发生变化,铣刀第1个刀齿的切削厚度计算公式为:

[0098][0099]

式中:

[0100]

θ—从t=0时刻开始刀尖点转过的角度

[0101]

(2)对于不对称顺铣

[0102]

铣刀切入时切削厚度较大,切出时切削厚度较小;铣刀第1个刀齿的切削厚度计算

公式为:

[0103][0104]

式中:θ

k

为刀齿入切入工件开始到切出工件为止刀齿转过的总角度,θ为从t=0时刻开始刀尖点转过的角度a

e

为铣刀侧吃刀量;n为主轴转速;d

t

为铣刀直径,θ%2π为指θ除以2π的余数;

[0105]

(3)对于不对称逆铣

[0106]

铣刀切入时切削厚度较小,切出时切削厚度较大;铣刀第1个刀齿的切削厚度计算公式为:

[0107][0108]

式中符号含义与式(11)相同。

[0109]

例如:当n=5000r/min;f

z

=0.2mm/z;d

t

=10mm;t=[0,0.8],单位:s;计算的时间间隔为0.004s,有以下计算结果,图2所示为侧吃刀量小于刀具半径的不对称顺铣,图3所示为侧吃刀量大于刀具半径的不对称顺铣,图4所示为侧吃刀量小于刀具半径的不对称逆铣,图5为侧吃刀量大于刀具半径的不对称顺铣。

[0110]

本方案使用公式计算的优势是可以自由调整数据序列的时间间隔,例如,当机床的主轴旋转一周的时间小于传感器的采集时间间隔时,传感器不能保证刀具每旋转一周采集一个甚至更多的数据点,因此,从理论上说,通过计算得到的数据含有更加完整的信息。

[0111]

本发明关键点在于:基于直角切削模型,利用采集到的三向铣削力,计算铣削过程中随时间变化的铣刀的摩擦角,作为一维时序的铣削过程数据增强结果;基于热学等原理,利用采集到的切削液相关数据,计算铣削过程中随时间变化的切削液带走的热量,作为一维时序的铣削过程数据增强结果;基于铣削原理,利用切削用量相关数据,计算铣削过程中铣刀每个刀齿随时间变化的铣削厚度,作为一维时序的铣削过程数据增强结果。

[0112]

本发明利用切削机理计算的方式,通过获取的铣削过程工况因素数据,计算随时序变化的铣削过程的摩擦角、切削液带走的热量和铣削厚度数据,对铣削过程数据进行数据增强。由于考虑了切削机理,并计算了随时间变化的摩擦角、铣削厚度和切削液带走的热量,因此,通过该方法进行数据增强可以得到具有实际的物理意义的数据,并且使用了主轴

转速、刀具直径以及刀刃数等先验的工况信息,增加了数据中包含的信息量。

[0113]

对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

[0114]

此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1