一种电解/电积镍板智能剪切方法与流程

1.本发明涉及剪切技术领域,尤其涉及一种电解/电积镍板智能剪切方法。

背景技术:

2.在电解镍板或电积镍板的生产工艺流程中,由于工艺流程、工艺参数、后续处理等诸多因素,镍板表面会出现气孔、结粒、夹杂、烧板、裂痕、水印、商标缺失或错位、油污、脚印等缺陷,如图1所示。按照电镍国家标准,对板面局部气孔、疙瘩等表面质量达不到标准或边部较大结粒的电镍需剪切或修边处理。目前的处理方法是检测人员质量判定后在镍板上用粉笔划线,如图2

‑

4所示,然后,堆摞后至剪板机旁边。由于每块有缺陷的镍板缺陷的位置均不一样,导致要剪切掉每一块镍板的缺陷部分,均需要在剪板机上剪刃下摆放不同的位置及角度,单块镍板最大重量达120kg,基于现有剪切装置,还需要8

‑

10人班组操作工人围绕在剪板机前,根据每块镍板划线位置,抬板、剪切、摞板,将表面质量达不到标准的镍板剪切修边后降品级包装处理,耗费大量的人力和物力。

3.同时,传统人工剪切方式存在设备噪音大、安全隐患大,生产效率低、劳动强度大、劳动定员多、剪切精度差的技术缺陷。因此,需要一种镍板智能剪切机组,以实现镍板的自动表面检测出缺陷部分,并将缺陷部分剪切掉的智能剪切方法。

4.公开号为cn111203893a的发明专利公开了一种智能化的剪切机器人。其包括对剪切对象和环境进行摄像以及反馈。通过对图像的分析,发送控制和剪切指令给机器人的运动控制系统,控制剪切机构进行剪切。系统采用模块化设计,主要包括运动控制系统、人机交互系统、剪切机械手机械臂系统。运动控制系统选择stm32单片机作为核心器件,实现剪切机械手运动控制程序、图像处理、数据存储程序、响应程序;人机交互系统关键为用于连接机控制系统与剪切机械手控制系统的串口,对其信息的读写就可以实现人机控制界面对剪切机械手的控制,用来远程操作和监控;机械臂系统由机械臂各关节控制器、动力执行机构、剪切末端执行器组成,用来剪断被剪对象。

5.公开号为cn111014798a的发明专利公开了一种基于机器视觉的剪板机自动上料分拣码垛生产线及方法。该生产线包括上料翻转机构、从上料翻转机构上吸取单张板料的上料机械手转运机构、接收上料机械手转运机构送达的单张板料,并进行对中、定位、夹紧后进行自动上料及余料推进的自动上料机、接收自动上料机送达的单张板料,并将单张板料剪切为条状板料的剪板机、位于剪板机出料口下方,用于接取条状板料的下料输送机构、从下料输送机构上抓取条状板料并送达至码垛机构的下料机械手转运分拣机构、用于接收下料机械手转运分拣机构的条状板料并进行码垛的码垛机构、用于对下料输送机构上条状板料进行检测的视觉识别机构和自动剪切及分拣码垛排版系统。

6.但是,上述装置或者方法没有针对每一张电解/电积镍板不同的缺陷及缺陷所处的位置进行视觉表面质量检测,以及由机器人视觉系统配合将镍板吊耳及缺陷部分剪切掉的智能剪切方法。

7.有鉴于此,有必要设计一种改进的电解/电积镍板智能剪切方法,以解决上述问

题。

技术实现要素:

8.本发明的目的在于提供一种电解/电积镍板智能剪切方法。

9.为实现上述发明目的,本发明提供了一种电解/电积镍板智能剪切方法,其特征在于:采用由视觉系统、图像处理及控制系统、机器人、剪板机等构成的智能剪切方法,在所述图像处理及控制系统的调控下,采用所述视觉系统和所述机器人相互配合的方式,对镍板进行智能剪切,包括如下步骤:

10.s1,待剪切镍板视觉系统表面质量检测:

11.s11,将待剪切镍板放至于拍照工位,在镍板正上方安装有视觉系统,通过控制系统对机器人进行调控,以使机器人将待剪切镍板吸取并放至所述镍板拍照工位上;

12.s12,所述视觉系统对其正下方拍照工位上的待剪切镍板进行拍照,并将拍摄的镍板照片传至图像处理系统及控制系统中;

13.s13,所述图像处理及控制系统通过视觉图像算法软件模块进行计算,识别出质检人员划的粉笔线的轨迹,生成第一剪切线;或者操作人员通过图像处理系统及控制系统人机界面上显示的经过视觉系统测量后的比例显示的镍板上进行划线,由此生成第二剪切线;或系统通过大量预设缺陷图像数据库,通过预先训练好的神经网络模型,对每个像素点进行合格与不合格图像比对,从而识别出缺陷部分,再通过缺陷大小及位置,自动生成保留最大合格尺寸的一条合格部分与不合格部分的分界线,作为第三剪切线,若不合格部分在镍板两边或四周,即可生成二条或多条第三剪切线。

14.s2,视觉系统与机器人配合对镍板的吊耳进行剪切:

15.s21,所述视觉系统获取的镍板图片,由图像处理及控制系统分析计算自动识别出镍板及镍耳轮廓,以及镍板在拍照工位的位置、角度;

16.s22,将镍板镍耳位置发送至机器人,机器人吸取镍板沿镍板镍耳边剪切或距离镍耳边少许距离(一般≤10mm)剪切掉镍耳;

17.s3,视觉系统与机器人配合对镍板的缺陷部分进行剪切:

18.s31,所述图像处理及控制系统根据所述生成的剪切线,自动计算出所述剪切线当前位置与剪板机剪刃位置的偏移位移及角度,并计算出机器人吸取中心位置,形成数据包发送给机器人;

19.s32,所述机器人按照控制系统发来的数据包,将镍板按照计算出的吸取中心位置进行吸取,并根据计算出的偏移位移及角度进行偏移运动,将镍板上对应的所述的剪切线送至预定剪切工位的剪板机剪刃下方;

20.s33,所述机器人将镍板放好后,反馈给图像处理及控制系统,所述图像处理及控制系统控制剪板机进行剪切,将镍板缺陷部分剪切掉。

21.s34,若镍板经视觉系统识别后无缺陷部分或缺陷部分在允许值范围内,则只需剪切掉镍耳即可。

22.s4,剪后保留的合格部分,可通过剪后尺寸大小或形状进特性行分类码垛。

23.作为本发明的进一步改进,所述视觉识别板面质检人员粉笔划线图像算法为通过预先训练好的神经网络模型,对每个像素点区分粉笔的颜色和镍板的颜色进行识别,从而

识别出粉笔线的轨迹,再通过线性拟合的方法找出逼近所述粉笔线的直线,作为第一剪切线。

24.作为本发明的进一步改进,所述板面无质检人员缺陷判定划线时,镍板照片通过工业相机拍照,通过测量功能测量出板面轮廓及尺寸,按比例显示在图像处理系统及控制系统人机界面上,操作工可以通过手工在显示的镍板图片上划线,系统计算出人工划线在镍板上的实际位置,再通过线性拟合的方法找出逼近所述人工划线的直线,作为第二剪切线。

25.作为本发明的进一步改进,所述板面无质检人员缺陷判定划线时,系统通过大量预设缺陷图像数据库,通过视觉算法,对每个像素点进行合格与不合格图像比对,从而识别出缺陷部分,再通过缺陷大小及位置,自动生成保留最大合格尺寸的一条合格部分与不合格部分的分界线,作为第三剪切线,若不合格部分在镍板两边或四周,即可生成二条或多条第三剪切线。

26.作为本发明的进一步改进,所述视觉算法通过大量采集镍板图片建立数据库,进行机器视觉深度学习,由此自动检测出镍板板面质量缺陷部分,并生成第三剪切线。

27.作为本发明的进一步改进,所述镍板智能剪切方法在铜板、钴板、铝板、钢板等金属非金属材料剪切中的应用。

28.作为本发明的进一步改进,所述智能剪切装置还可以由视觉系统、图像处理系统及控制系统、机器人、金属非金属加工机器构成;

29.所述金属非金属加工机器为切割机、打磨机等机器中的一种。

30.作为本发明的进一步改进,所述机器人还可以由伺服直线机构、伺服旋转机构等组成。

31.作为本发明的进一步改进,所述剪切线,可以生成一条,也可以生成多条,以全方位的将不合格部分剪切掉。

32.本发明的有益效果是:

33.1、本发明提供了一种电解/电积镍板智能剪切方法,采用视觉系统自动识别镍板上质检人员划线生成剪切线,或在人机界面上按比例显示的镍板照片上划线生成剪切线,或通过大量预设缺陷图像数据库,通过视觉算法,对每个像素点进行合格与不合格图像比对,从而识别出缺陷部分,自动生成保留最大合格尺寸的一条合格部分与不合格部分的分界线,作为所述的剪切线,配合机器人沿生成的剪切线将不合格部分剪切掉的智能剪切方法。该方法能够有效提升生产效率,进一步提升镍板剪切的自动化及智能化程度。采用现代自动化技术手段对于镍板的剪切路径进行最优化地快速确定,避免人工剪切的低效率、劳动强度大、高损耗、高安全风险等缺陷,使整个生产线实现自动化、智能化生产,显著提升生产效率。

34.2、本发明提供了一种电解/电积镍板智能剪切方法,显著降低操作人员的劳动强度,实现1个操作工人代替8

‑

10人/班组的操作工人,减少了劳动定员,显著降低了人力成本,减少了人工剪切安全隐患,同时解决了行业难题。

35.3、本发明提供了一种电解/电积镍板智能剪切方法,克服了现有技术中存在的由于人工剪切方式剪切位置由人工推板决定,导致剪切位置不能准确把握,不能精准剪切,无形中会将部分合格镍板剪切到降品级镍板中的技术缺陷,本发明提供的镍板智能剪切方法

自动获取最佳剪切线使得保留合格的镍板最大化,可实现镍板的精确剪切,显著降低生产损耗,提高了整体产品的品级率,提高了企业效益。

附图说明

36.图1为部分电解/电积镍板生产工艺流程中出现的缺陷汇总。

37.图2为有质检人员缺陷判定划线镍板。

38.图3为板面无质检人员缺陷判定划线镍板。

39.图4为现有技术中的人工剪切方法。

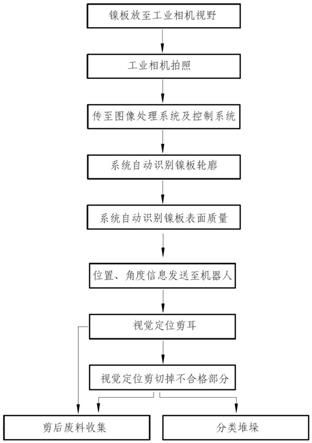

40.图5为本发明提供的电解/电积镍板智能剪切方法。

具体实施方式

41.为了使本发明的目的、技术方案和优点更加清楚,下面结合附图和具体实施例对本发明进行详细描述。

42.在此,还需要说明的是,为了避免因不必要的细节而模糊了本发明,在附图中仅仅示出了与本发明的方案密切相关的结构和/或处理步骤,而省略了与本发明关系不大的其他细节。

43.另外,还需要说明的是,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

44.本发明提供了一种电解/电积镍板的智能剪切装置,其包括图像处理及控制系统、由相机光源架和一体化安装于所述相机光源架上的光源和工业相机组成的视觉系统、机器人和剪板机。

45.在本实施方式中,所述图像处理及控制系统上设置有人机界面,且其还编译有用于调控视觉系统并智能生成剪切线的视觉图像算法和视觉算法。所述剪板机包括剪切工作台和剪切机构。所述剪切工作台包括与所述视觉系统对应设置的拍照工位、分别用于剪切不同镍板部位(镍耳、缺陷部分)的第一剪切工位和第二剪切工位。

46.实施例1

47.基于上述的电解/电积镍板的智能剪切装置,本发明实施例1在图像处理及控制系统的调控下,采用所述视觉系统和所述机器人相互配合的方式,对电解/电积镍板进行智能剪切,请参阅图5所示,包括如下步骤:

48.s1,待剪切镍板视觉系统表面质量检测:

49.s11,将待剪切镍板放至于拍照工位,在镍板正上方安装有视觉系统,通过控制系统对机器人进行调控,以使机器人将待剪切镍板吸取并放至所述镍板拍照工位上;

50.s12,所述视觉系统对其正下方拍照工位上的待剪切镍板进行拍照,并将拍摄的镍板照片传至图像处理系统及控制系统中;

51.s13,所述图像处理及控制系统通过视觉图像算法软件模块中的视觉图像算法进行计算,具体过程为:通过预先训练好的神经网络模型,对每个像素点区分粉笔的颜色和镍板的颜色进行识别,从而识别出粉笔线的轨迹,再通过线性拟合的方法找出逼近所述粉笔

线的直线,作为第一剪切线。

52.或者,操作人员通过图像处理系统及控制系统人机界面上显示的经过视觉系统测量后的比例显示的镍板上进行划线,由此生成第二剪切线。

53.或者,图像处理及控制系统通过大量预设缺陷图像数据库,通过视觉算法,通过大量采集镍板图片建立数据库,进行机器视觉深度学习,对每个像素点进行合格与不合格图像比对,从而识别出缺陷部分,再通过缺陷大小及位置,自动生成保留最大合格尺寸的一条合格部分与不合格部分的分界线,作为第三剪切线,若不合格部分在镍板两边或四周,即可生成二条或多条第三剪切线。

54.s2,视觉系统与机器人配合对镍板的吊耳进行剪切:

55.s21,所述视觉系统获取的镍板图片,由图像处理及控制系统分析计算自动识别出镍板及镍耳轮廓,以及镍板在拍照工位的位置、角度;

56.s22,将镍板镍耳位置发送至机器人,机器人吸取镍板沿镍板镍耳边剪切或距离镍耳边少许距离(一般≤10mm)剪切掉镍耳。

57.s3,视觉系统与机器人配合对镍板的缺陷部分进行剪切:

58.s31,所述图像处理及控制系统根据所述生成的剪切线,自动计算出所述剪切线当前位置与剪板机剪刃位置的偏移位移及角度,并计算出机器人吸取中心位置,形成数据包发送给机器人;

59.s32,所述机器人按照图像处理及控制系统发来的数据包,将镍板按照计算出的吸取中心位置进行吸取,并根据计算出的偏移位移及角度进行偏移运动,将镍板上对应的所述的剪切线送至预定剪切工位的剪板机剪刃下方;

60.s33,所述机器人将镍板放好后,反馈给图像处理及控制系统,所述图像处理及控制系统控制剪板机进行剪切,将镍板缺陷部分剪切掉。

61.s34,若镍板经视觉系统识别后无缺陷部分或缺陷部分在允许值范围内,则只需剪切掉镍耳即可。

62.s4,剪后保留的合格部分,可通过剪后尺寸大小或形状进特性行分类码垛。

63.需要注意的是,本领域的技术人员应当理解,本发明中采用的视觉系统配合机器人的镍板智能剪切方法并不局限于镍板的智能剪切,亦可拓展为铜板、钴板、铝板等其他金属非金属材料。另外,本发明中采用的视觉系统配合机器人的镍板智能剪切方法并不局限于剪板机,亦可拓展为切割机、打磨机等其他金属非金属加工机器。

64.综上所述,本发明提供了一种电解/电积镍板智能剪切方法。该方法采用由视觉系统、图像处理系统及控制系统、机器人及夹具、剪板机等构成的智能剪切方法,在所述控制系统的调控下,采用所述视觉系统和所述机器人相互配合的方式,对镍板进行智能剪切掉吊耳及有缺陷部分。本发明采用视觉系统自动识别镍板轮廓及镍耳位置,自动识别镍板表面上质检人员缺陷判定划线生成剪切线;或将图片传输至人机界面,通过人工在人机界面上按尺寸比例显示的镍板上划线,生成剪切线;或系统通过大量预设缺陷图像数据库,通过预先训练好的神经网络模型,对每个像素点进行合格与不合格图像比对,从而识别出缺陷部分,再通过缺陷大小及位置,自动生成保留最大合格尺寸的一条合格部分与不合格部分的分界线,作为所述的剪切线;将剪切线数据发送至机器人,机器人将镍板沿剪切线放至剪板机剪刃下,将有缺陷部分剪切掉;若镍板经视觉系统识别后无缺陷部分或缺陷部分在允

许值范围内,则只需剪切掉镍耳即可。剪后保留的合格部分,可通过剪后尺寸大小或形状进特性行等进行分类码垛。此镍板智能剪切方法能够有效提升生产效率,进一步提升镍板剪切的自动化及智能化程度,同时该方法能够自动获取最佳剪切线使得保留合格的镍板最大化,可实现镍板的精确剪切,显著降低不合格品损耗,减少了劳动定员,显著降低了人工劳动强度,减少了人工剪切安全隐患,同时也解决了行业难题

65.以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1