一种基于MJC模型预测钛合金失效模式和弹体弹道极限的方法

一种基于mjc模型预测钛合金失效模式和弹体弹道极限的方法

技术领域

1.本发明属于钛合金动态特性研究技术领域,具体涉及一种基于mjc模型预测钛合金失效模式和弹体弹道极限的方法。

背景技术:

2.tc4钛合金具有优异的耐腐蚀性、低密度以及高韧性等优点,在航空航天与其它化工领域被广泛的应用。因此,研究tc4钛合金的力学性能就显得尤为重要。

3.目前,国内学者邓云飞等在“tc4钛合金力学性能测试及其本构关系研究”中通过对tc4钛合金的大量力学性能试验已经拟合了mjc本构关系模型,也对其失效模型进行了相关研究,同时采用mjc模型预测了钛合金失效模式和弹体弹道极限,方法为弹靶撞击实验,其中,弹体材料为38crsi,硬度大致为53hrc,直径为12.66mm,名义质量为34.5g,靶体厚度为2mm,有效直径为180mm,首先基于弹靶撞击试验结果结合abaqus/explicit/ls

‑

dyna软件建立相应的弹靶撞击有限元模型,再将mjc本构模型和断裂准则及材料参数嵌入到有限元程序中,进行数值仿真计算,其中,材料参数仅包括弹体材料的参数,结果显示:试验弹道极限为128.5m/s,mjc模型弹道极限为121.3m/s,误差为5.9%。虽然相比于jc模型预测弹道极限更精准,但与试验值相差仍较大。因此,如何更准确的预测钛合金失效模式和弹体弹道极限成为亟待解决的问题。

技术实现要素:

4.本发明的目的在于提供一种基于mjc模型预测钛合金失效模式和弹体弹道极限的方法。本发明提供的方法能够更准确的预测钛合金失效模式和弹体弹道极限。

5.为了实现上述发明目的,本发明提供以下技术方案:

6.本发明提供了一种基于mjc模型预测钛合金失效模式和弹体弹道极限的方法,包括如下步骤:

7.(1)采用弹体材料对钛合金板进行撞击,得到弹体材料的速度变化与钛合金板的受损变形的数据;

8.(2)根据所述步骤(1)得到的数据结合计算机软件ls

‑

dyna建立有限元模型;

9.(3)将mjc模型及材料参数嵌入到所述步骤(2)的有限元模型中,进行数值仿真计算,得到钛合金板失效尺寸和弹体弹道极限;所述材料参数包括线性体积粘性系数、沙漏控制系数和二次体积粘性系数;所述线性体积粘性系数为0.01~0.1;所述沙漏控制系数为0.05~0.15;所述二次体积粘性系数为1.0~2.0。

10.优选地,所述步骤(1)中的弹体材料为钢珠;所述钢珠的直径为25.0~25.5mm。

11.优选地,所述钢珠的直径为25.1mm。

12.优选地,所述步骤(1)中钛合金板的材质为tc4钛合金。

13.优选地,所述步骤(1)中钛合金板的厚度为3mm,有效直径为230mm。

14.优选地,所述步骤(1)中采用弹体材料对钛合金板进行撞击时弹体材料的入射速度为151.2~198.6m/s。

15.优选地,所述步骤(3)中材料参数还包括弹体材料的密度、弹性模量和泊松比。

16.优选地,所述弹体材料的密度为7500~8000kg

·

m

‑3;所述弹性模量为200~250gpa;所述泊松比为0.1~0.5。

17.优选地,所述弹体材料的密度为7700kg

·

m

‑3;所述弹性模量为230gpa;所述泊松比为0.2。

18.优选地,所述步骤(3)中线性体积粘性系数为0.06;所述沙漏控制系数为0.1;所述二次体积粘性系数为1.5。

19.本发明提供了一种基于mjc模型预测钛合金失效模式和弹体弹道极限的方法,包括如下步骤:采用弹体材料对钛合金板进行撞击,得到弹体材料的速度变化与钛合金板的受损变形的数据;根据所述数据结合计算机软件ls

‑

dyna建立有限元模型;将mjc模型及材料参数嵌入到所述有限元模型中,进行数值仿真计算,得到钛合金板失效尺寸和弹体弹道极限;所述材料参数包括线性体积粘性系数、沙漏控制系数和二次体积粘性系数;所述线性体积粘性系数为0.01~0.1;所述沙漏控制系数为0.05~0.15;所述二次体积粘性系数为1.0~2.0。本发明在现有预测钛合金失效模式和弹体弹道极限方法的基础上增加线性体积粘性系数、沙漏控制系数和二次体积粘性系数,通过限定这三种系数的数值范围,解决了现有预测方法存在单元失效导致结果不准确的问题,从而进一步提高了预测的准确性。实施例的结果显示,采用本发明提供的方法得到的弹道极限为152.5m/s,实际弹道极限为158.5m/s,误差仅为3.8%;采用本发明提供的方法得到的钛合金板的裂纹长度为72mm,实际裂纹长度为70mm,误差仅为2.9%。

具体实施方式

20.本发明提供了一种基于mjc模型预测钛合金失效模式和弹体弹道极限的方法,包括如下步骤:

21.(1)采用弹体材料对钛合金板进行撞击,得到弹体材料的速度变化与钛合金板的受损变形的数据;

22.(2)根据所述步骤(1)得到的数据结合计算机软件建立有限元模型;

23.(3)将mjc模型及材料参数嵌入到所述步骤(2)的有限元模型中,进行数值仿真计算,得到钛合金板失效尺寸和弹体弹道极限;所述材料参数包括线性体积粘性系数、沙漏控制系数和二次体积粘性系数;所述线性体积粘性系数为0.01~0.1;所述沙漏控制系数为0.05~0.15;所述二次体积粘性系数为1.0~2.0。

24.本发明采用弹体材料对钛合金板进行撞击,得到弹体材料的速度变化与钛合金板的受损变形的数据。

25.在本发明中,所述弹体材料优选为钢珠;所述钢珠的直径优选为25.0~25.5mm,更优选为25.1mm。在本发明中,所述钢珠的密度优选为7500~8000kg

·

m

‑3,更优选为7700kg

·

m

‑3;所述钢珠的弹性模量优选为200~250gpa,更优选为230gpa;所述钢珠的泊松比优选为0.1~0.5,更优选为0.2。本发明通过控制弹体材料的参数能够进一步提高预测结果的准确性。

26.在本发明中,所述钛合金板的材质优选为tc4钛合金;所述钛合金板的厚度优选为3mm;所述钛合金板的有效直径优选为230mm。本发明提供的预测方法对于具有上述参数的钛合金板的性能预测具有更准确的预测结果。

27.在本发明中,弹体材料对钛合金板进行撞击时弹体材料的入射速度优选为151.2~198.6m/s。本发明通过控制弹体材料的入射速度能够进一步提高预测结果的准确性。

28.在本发明中,弹体材料对钛合金板进行撞击优选采用空气炮法。本发明对所述空气炮法的具体操作没有特殊的限定,采用本领域技术人员熟知的操作即可。

29.在本发明中,采用弹体材料对钛合金板进行撞击时钛合金板优选采用两块盖板与螺栓进行固定。在本发明中,所述盖板的材质优选与弹体材料的材质相同,在此不再赘述。本发明对所述采用两块盖板与螺栓进行固定的操作没有特殊的限定,采用本领域技术人员熟知的固定操作即可。

30.在本发明中,所述撞击的次数优选不低于5次;所述每次撞击时弹体材料的入射速度优选不相同。本发明通过控制撞击的次数能够进一步提高有限元模型的准确性,从而进一步提高预测结果的准确性。

31.在本发明中,所述钛合金板的受损变形的数据优选包括钛合金板的裂纹尺寸。

32.得到数据后,本发明根据所述数据结合计算机软件建立有限元模型。

33.在本发明中,所述计算机软件优选为ls

‑

dyna软件。

34.在本发明中,建立有限元模型时优选同时建立夹具(螺栓)模型。本发明对所述夹具模型的建立没有特殊的限定,采用本领域技术人员熟知的建模操作即可。本发明在建立有限元模型时同时建立夹具模型,能够尽可能模拟出tc4钛合金板的边界条件,使其更加真实,从而进一步提高预测结果的准确性,还能够获得更高效的分析效率。

35.在本发明中,建立有限元模型时优选采用均匀化网格划分;所述网格的尺寸优选为1

×1×

1mm3。

36.本发明对所述根据弹体材料的速度变化与钛合金板的受损变形的数据并结合计算机软件建立有限元模型的其他操作没有特殊的限定,采用本领域技术人员熟知的操作即可。

37.建立有限元模型后,本发明将mjc模型及材料参数嵌入到所述有限元模型中,进行数值仿真计算,得到钛合金板失效尺寸和弹体弹道极限。

38.在本发明中,所述mjc模型优选包括mjc本构模型和断裂准则。

39.在本发明中,所述材料参数包括线性体积粘性系数、沙漏控制系数和二次体积粘性系数;所述线性体积粘性系数为0.01~0.1,优选为0.06;所述沙漏控制系数为0.05~0.15,优选为0.1;所述二次体积粘性系数为1.0~2.0,优选为1.5。本发明在现有预测钛合金失效模式和弹体弹道极限方法的基础上增加线性体积粘性系数、沙漏控制系数和二次体积粘性系数,通过限定这三种系数的数值范围,解决了现有预测方法存在单元失效导致结果不准确的问题,从而进一步提高了预测的准确性。

40.在本发明中,所述材料参数优选还包括弹体材料的密度、弹性模量和泊松比;所述弹体材料的密度优选为7500~8000kg

·

m

‑3,更优选为7700kg

·

m

‑3;所述弹性模量优选为200~250gpa,更优选为230gpa;所述泊松比优选为0.1~0.5,更优选为0.2。本发明通过引入弹性材料的密度、弹性膜量和泊松比,能够进一步提高预测的准确性。

41.在本发明中,进行数值仿真计算时摩擦因数优选为0.1。

42.在本发明中,进行数值仿真计算时,优选使用线弹性材料模型进行分析。本发明对所述线弹性材料模型进行分析的操作没有特殊的限定,采用本领域技术人员熟知的操作即可。

43.本发明对所述基于mjc模型预测钛合金失效模式和弹体弹道极限的方法的其他未提及的操作没有特殊的限定,采用本领域技术人员熟知的操作即可。

44.本发明在现有预测钛合金失效模式和弹体弹道极限方法的基础上增加线性体积粘性系数、沙漏控制系数和二次体积粘性系数,通过限定这三种系数的数值范围,解决了现有预测方法存在单元失效导致结果不准确的问题,从而进一步提高了预测的准确性。

45.下面将结合本发明中的实施例,对本发明中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

46.实施例1

47.一种基于mjc模型预测钛合金失效模式和弹体弹道极限的方法为如下步骤:

48.(1)采用空气炮法将钢珠撞击tc4钛合金板,得到钢珠的入射速度变化与tc4钛合金板的受损变形的数据(如表1所示);其中,钢珠的直径为25.1mm,tc4钛合金板的厚度为3mm,有效直径为230mm;tc4钛合金板通过两块盖板与螺栓进行固定,盖板与钢珠的密度均为7700kg

·

m

‑3,弹性模量均为230gpa,泊松比均为0.2;

49.表1钢珠的入射速度与tc4钛合金板的受损变形数据

50.撞击次数12345入射速度/m/s151.2158.5170.3175.2198.6残余速度/m/s42.923.342.573.592.2裂纹尺寸/mm70.1070.0075.0071.2073.32tc4钛合金板状态未穿透穿透穿透穿透穿透

51.(2)根据所述步骤(1)得到的钢珠的入射速度变化与tc4钛合金板的受损变形的数据并结合计算机软件ls

‑

dyna建立有限元模型;其中,建立有限元模型时同时建立螺栓模型;采用均匀化网格划分;所述网格的尺寸为1

×1×

1mm3;

52.(3)将mjc模型及材料参数嵌入到所述步骤(2)的有限元模型中,进行数值仿真计算,得到钛合金板失效尺寸和弹体弹道极限;其中,所述材料参数中线性体积粘性系数为0.06,沙漏控制系数为0.1,二次体积粘性系数为1.5;钢珠的密度为7700kg

·

m

‑3,弹性模量为230gpa,泊松比为0.2;模拟撞击时入射速度为158.5m/s,摩擦因数为0.1;使用线弹性材料模型进行分析;选取的tc4钛合金本构模型参数如表2所示;

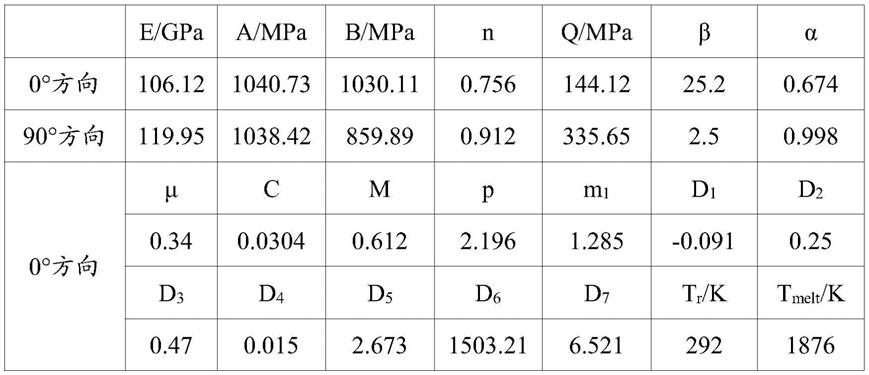

53.表2 tc4钛合金本构模型参数

[0054][0055][0056]

结果显示,tc4钛合金板受到钢珠垂直撞击时,在弯曲波影响下会发生盘形凹陷,背面受到非常大的弯矩,而厚度方向压缩波在tc4钛合金板背面发生反射变为拉伸波。tc4钛合金板背面在剪切、拉伸和弯曲载荷作用下顶端四周先发生破坏,单元变成剪切块,随后在tc4钛合金板上呈十字形状裂开,直到被击穿。

[0057]

分析平板的受损情况,结果显示:试验弹道极限为158.5m/s,mjc模型弹道极限速度仿真结果为152.5m/s,误差仅为3.8%;试验裂纹长度为70.00mm,mjc模型裂纹长度仿真结果为72.00mm,误差仅为2.9%,说明吻合良好。

[0058]

从以上实施例可以看出,本发明提供的方法能够更准确的预测钛合金失效模式和弹体弹道极限。

[0059]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1