一种伺服系统实时仿真与验证方法与流程

1.本发明涉及控制和优化验证技术领域,尤其涉及一种伺服系统实时仿真与验证方法。

背景技术:

2.随着高超声速巡航导弹/飞行器、临近空间/空天往返飞行器等高性能武器装备及高超声速飞机、多电/全电飞机和新一代运载火箭等航空航天领域装备的跨代发展需求,系统装备的复杂程度日益增加,具有空间结构紧凑、机动性能高、飞行速度快和跨时域宽等特点。且新产品研发周期短,为确保设计一次成功,对快速研发、数字设计和仿真验证能力要求非常高。

3.伺服作动器和发动机燃油调节系统等为代表的典型机电产品设备作为装备系统的核心部件,直接决定着被控对象的综合效能。但是在实际应用过程中,机电伺服系统控制器等硬件投产周期长,无法提前进行软件代码编写验证和系统性能调试。

技术实现要素:

4.本发明旨在至少解决现有技术中存在的技术问题之一。

5.本发明提供了一种伺服系统实时仿真与验证方法,该伺服系统实时仿真与验证方法包括:建立同步电机控制的数学仿真模型,数学仿真模型包括控制器模型、伺服电机模型、驱动器模型、位置、速度和电流反馈元件模型,控制器模型根据位置、速度和电流反馈元件模型的位置信息、速度信息和电流信息输出pwm信号,驱动器模型根据pwm信号驱动控制伺服电机模型;采用硬件板卡驱动模块替代数学仿真模型中的伺服电机模型、驱动器模型和位置反馈元件模型,从而获取虚实结合的控制算法快速原型模型;利用仿真软件编译控制算法快速原型模型,自动生成可执行程序,基于实时仿真系统处理器板卡实现控制算法给驱动器发送控制指令,接收位置和电流传感器的反馈信号;利用上位机实现参数和变量的在线观察和采集,分析被控对象的运行状态和控制算法的控制性能,在线调节控制算法的参数值,实现伺服系统的性能的在线调试以完成伺服系统实时仿真与验证。

6.进一步地,伺服系统实时仿真与验证方法在matlab/simulink环境下建立同步电机控制的数学模型。

7.进一步地,在建立同步电机控制的数学仿真模型之后,伺服系统实时仿真与验证方法还包括:对同步电机控制的数学仿真模型进行数学仿真运算以满足用户要求。

8.进一步地,在虚实结合的控制算法快速原型模型中,信号采集模块采集伺服电机的三相电流信息并反馈给仿真机;仿真机的外部接口输出占空比信号进行伺服电机的驱动控制;电流传感器将采集的伺服电机的三相电流信息实时反馈给仿真机,电流信号通过仿真机板卡的模拟接口传递给上位机的控制端。

9.应用本发明的技术方案,提供了一种伺服系统实时仿真与验证方法,该伺服系统实时仿真与验证方法通过建立同步电机控制的数学仿真模型,采用硬件板卡驱动模块替代

数学仿真模型中的电机模型、驱动器模型和位置反馈元件模型,能够在验证伺服系统控制算法的有效性的同时并验证伺服系统的性能。与现有技术相比,本发明的技术方案能够解决现有技术中机电伺服系统控制器等硬件投产周期长,无法提前进行软件代码编写验证和系统性能调试的技术问题。

附图说明

10.所包括的附图用来提供对本发明实施例的进一步的理解,其构成了说明书的一部分,用于例示本发明的实施例,并与文字描述一起来阐释本发明的原理。显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

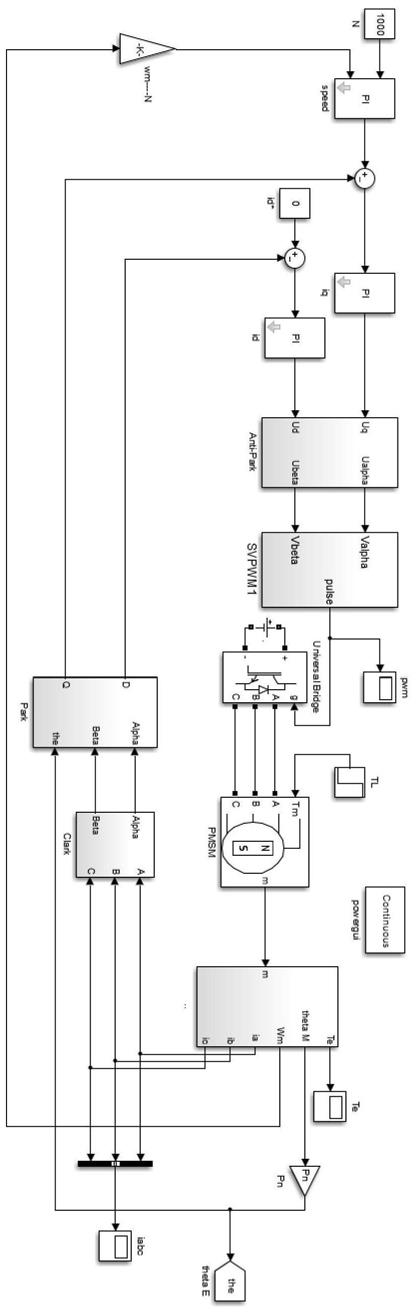

11.图1示出了根据本发明的具体实施例提供的同步电机控制的数学仿真模型示意图;

12.图2示出了根据本发明的具体实施例提供的控制算法快速原型模型示意图;

13.图3示出了根据本发明的具体实施例提供的快速闭环系统示意图。

具体实施方式

14.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。以下对至少一个示例性实施例的描述实际上仅仅是说明性的,决不作为对本发明及其应用或使用的任何限制。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

15.需要注意的是,这里所使用的术语仅是为了描述具体实施方式,而非意图限制根据本技术的示例性实施方式。如在这里所使用的,除非上下文另外明确指出,否则单数形式也意图包括复数形式,此外,还应当理解的是,当在本说明书中使用术语“包含”和/或“包括”时,其指明存在特征、步骤、操作、器件、组件和/或它们的组合。

16.除非另外具体说明,否则在这些实施例中阐述的部件和步骤的相对布置、数字表达式和数值不限制本发明的范围。同时,应当明白,为了便于描述,附图中所示出的各个部分的尺寸并不是按照实际的比例关系绘制的。对于相关领域普通技术人员已知的技术、方法和设备可能不作详细讨论,但在适当情况下,所述技术、方法和设备应当被视为说明书的一部分。在这里示出和讨论的所有示例中,任何具体值应被解释为仅仅是示例性的,而不是作为限制。因此,示例性实施例的其它示例可以具有不同的值。应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步讨论。

17.如图1所示,根据本发明的具体实施例提供了一种伺服系统实时仿真与验证方法,该伺服系统实时仿真与验证方法包括:建立同步电机控制的数学仿真模型,数学仿真模型包括控制器模型、电机模型、驱动器模型、位置、速度和电流反馈元件模型,控制器模型根据位置、速度和电流反馈元件模型的位置信息、速度信息和电流信息输出pwm信号,驱动器模型根据pwm信号驱动控制电机模型;采用硬件板卡驱动模块替代数学仿真模型中的电机模

型、驱动器模型和位置反馈元件模型,从而获取虚实结合的控制算法快速原型模型;利用仿真软件编译控制算法快速原型模型,自动生成可执行程序,基于实时仿真系统处理器板卡实现控制算法给驱动器发送控制指令,接收位置和电流传感器的反馈信号;利用上位机实现参数和变量的在线观察和采集,分析被控对象的运行状态和控制算法的控制性能,在线调节控制算法的参数值,实现伺服系统的性能的在线调试以完成伺服系统实时仿真与验证。

18.应用此种配置方式,提供了一种伺服系统实时仿真与验证方法,该伺服系统实时仿真与验证方法通过建立同步电机控制的数学仿真模型,采用硬件板卡驱动模块替代数学仿真模型中的电机模型、驱动器模型和位置反馈元件模型,能够在验证伺服系统控制算法的有效性的同时并验证伺服系统的性能。与现有技术相比,本发明的技术方案能够解决现有技术中机电伺服系统控制器等硬件投产周期长,无法提前进行软件代码编写验证和系统性能调试的技术问题。

19.进一步地,在本发明中,为了实现伺服系统的实时仿真与验证,首先建立同步电机控制的数学仿真模型,数学仿真模型包括控制器模型、电机模型、驱动器模型、位置、速度和电流反馈元件模型,控制器模型根据位置、速度和电流反馈元件模型的位置信息、速度信息和电流信息输出pwm信号,驱动器模型根据pwm信号驱动控制电机模型。

20.作为本发明的一个具体实施例,可在matlab/simulink环境下建立同步电机控制的数学模型。数学仿真模型包括控制器模型、电机模型、驱动器模型、位置、速度和电流反馈元件模型,按照其功能划分,该数学仿真模型可划分为信号采集模块、数字量输出、pwm生成模块、反馈信号采集模块和控制算法模块5大算法模块。其中,信号采集模块可以实时的将机电伺服系统的转速和位置信息反馈至上位机。根据换相原则,利用pwm生成模块控制对应的开关管的通断状态,以保证电机的稳定工作,同时控制模块能对指令与反馈信号的误差进行控制解算输出pwm占空比斩波调压实现对机电伺服系进行调速。通过上述流程控制伺服机构工作。如图1所示,iq和id对应模块为电流环解算模块、speed为速度环解算模块,anti-park、svpwm1、clark和park模块为控制解算和坐标转换模块。pmsm为永磁同步电机的数学模型,模型解算输出结果为三相电流ia、ib、ic、机械转速wm及电角度thetam。

21.永磁同步的电机在三相静止坐标系下的定子电压方程为其中,us=[u

a u

b uc]

t

,is=[i

a i

b ic]

t

,ψ=[ψ

fa ψ

fb ψ

fc

]

t

,ψs=[ψ

a ψ

b ψc]

t

。即ua、ub和uc是永磁同步电机的三相定子电压,ia、ib和ic是永磁同步电机的三相定子电流,ψa、ψb和ψc是永磁同步电机的三相定子磁链,r代表电机的定子电阻,p是微分算子。

[0022]

永磁同步电机的三相定子磁链方程表达式为其中,la、lb和lc分别是电机定子绕组的自感,m

ab

、m

ac

、m

ba

、m

bc

、m

ca

和m

cb

是电机定子绕组的互感,ψ

fa

、ψ

fb

和ψ

fc

分别是永磁体磁链在电机三相定

子绕组上的分量。

[0023]

磁链在电机三相定子绕组上分量的表达式为其中,ψf代表电机三相定子与永磁体相交连的磁链的幅值,θ是电机a相绕组相对于电机转子的电角度值。

[0024]

此外,在本发明中,在建立同步电机控制的数学仿真模型后,伺服系统实时仿真与验证方法还包括:对同步电机控制的数学仿真模型进行数学仿真运算以满足用户要求。在本发明中,只有当数学仿真模型的数学仿真运算结果满足用户要求时,才会进行下一步的伺服系统实时仿真与验证。

[0025]

进一步地,在本发明中,在对同步电机控制的数学仿真模型进行的数学仿真运算满足用户要求后,采用硬件板卡驱动模块替代数学仿真模型中的电机模型、驱动器模型和位置反馈元件模型,从而获取虚实结合的控制算法快速原型模型。

[0026]

在本发明中,在伺服系统模型中保留控制算法模型,应用硬件板卡驱动模块替代电机模型、驱动器模型和位置反馈元件模型,从而得到虚实结合的控制算法快速原型模型。应用仿真模型验证通过后,连接替代实物的算法模块所对应的外部应用接口:信号采集模块采集伺服电机的三相电流信息并反馈给仿真机;仿真机的外部接口输出占空比信号进行伺服电机的驱动控制;电流传感器将采集的伺服电机的三相电流信息实时反馈给仿真机,电流信号通过仿真机板卡的模拟接口传递给上位机的控制端。

[0027]

在本发明中,硬件板卡驱动模块是基于仿真系统的硬件板卡将电机、驱动器、反馈元件与控制算法快速原型模型进行信号交互的模块。控制算法快速原型模型如图2所示,其中位置环和速度环分别采集位置和速度信息;电流环通过电流传感器对电流进行采集;pwm信号用以进行电机控制。将实时仿真系统与硬件驱动电路、位置和速度反馈元器件进行物理连接,构成闭环控制系统。快速闭环系统如图3所示,其中,控制器板卡进行pwm信号输出并接收电流传感器采集的电流信号;驱动器输出pwm信号给pmsm永磁同步电机,进行电机的控制;电源1和电源2用以进行驱动器供电。

[0028]

此外,在得到虚实结合的控制算法快速原型模型后,利用仿真软件编译控制算法快速原型模型,自动生成可执行程序,基于实时仿真系统处理器板卡实现控制算法给驱动器发送控制指令,接收位置和电流传感器的反馈信号。作为本发明的一个具体实施例,可执行程序可选为c代码。

[0029]

进一步地,在完成控制算法快速原型模型的编译后,利用上位机实现参数和变量的在线观察和采集,分析被控对象的运行状态和控制算法的控制性能,在线调节控制算法的参数值,实现伺服系统的性能的在线调试以完成伺服系统实时仿真与验证。

[0030]

本发明在伺服系统结构原型机研制生产完成后,采用半实物仿真平台,基于控制器快速原型开发模式,快速验证伺服系统控制算法的有效性的同时并验证伺服系统的性能。本发明的伺服系统实时仿真与验证方法,摆脱了机电伺服系统控制器等硬件投产周期长,硬件准备不充分导致的无法进行软件代码编写验证和性能调试的弊端,加快了机电伺

服系统研发周期,提高了研制效率。研究伺服作动器实时仿真验证与应用控制算法可实现新产品的快速仿真验证,推动数字化系统工程体系建设进程。

[0031]

综上所述,本发明提供了一种伺服系统实时仿真与验证方法,该伺服系统实时仿真与验证方法通过建立同步电机控制的数学仿真模型,采用硬件板卡驱动模块替代数学仿真模型中的电机模型、驱动器模型和位置反馈元件模型,能够在验证伺服系统控制算法的有效性的同时并验证伺服系统的性能。与现有技术相比,本发明的技术方案能够解决现有技术中机电伺服系统控制器等硬件投产周期长,无法提前进行软件代码编写验证和系统性能调试的技术问题。

[0032]

为了便于描述,在这里可以使用空间相对术语,如“在

……

之上”、“在

……

上方”、“在

……

上表面”、“上面的”等,用来描述如在图中所示的一个器件或特征与其他器件或特征的空间位置关系。应当理解的是,空间相对术语旨在包含除了器件在图中所描述的方位之外的在使用或操作中的不同方位。例如,如果附图中的器件被倒置,则描述为“在其他器件或构造上方”或“在其他器件或构造之上”的器件之后将被定位为“在其他器件或构造下方”或“在其他器件或构造之下”。因而,示例性术语“在

……

上方”可以包括“在

……

上方”和“在

……

下方”两种方位。该器件也可以其他不同方式定位(旋转90度或处于其他方位),并且对这里所使用的空间相对描述作出相应解释。

[0033]

此外,需要说明的是,使用“第一”、“第二”等词语来限定零部件,仅仅是为了便于对相应零部件进行区别,如没有另行声明,上述词语并没有特殊含义,因此不能理解为对本发明保护范围的限制。

[0034]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1