一种传热管磨损计算方法与流程

1.本发明属于蒸发器传热管磨损计算领域,具体涉及一种传热管磨损计算方法。

背景技术:

2.蒸汽发生器(sg)运行过程中,二次侧流动会引起传热管的振动,进而导致传热管与支撑部件发生碰撞,由此产生的传热管磨损称之为微振磨损。微振磨损几乎存在于所有sg中且伴随其运行过程长期存在,它一般发生在传热管与支撑件接触的区域,如弯管区传热管与防振条的接触位置等。如果设计/运行参数选择不当,某些位置的传热管磨损可能在短期内达到可观程度,进而发生泄漏事故,严重影响蒸汽发生器性能和运行安全。

3.近年来,国外核电厂多次发生因微振磨损导致的传热管泄漏及非计划停堆事故。为保证sg的可靠运行,需要对传热管微振磨损性能有准确的判断,并在设计阶段采取积极措施降低传热管的磨损速率。

技术实现要素:

4.本发明的目的在于提供一种传热管磨损计算方法,在设计阶段对sg服役期限内传热管产生的磨损进行评估,避免因设计参数不当导致sg传热管磨损超过预期发生核泄漏,提高核电厂安全性和稳定性。

5.本发明的技术方案如下:一种传热管磨损计算方法,包括如下步骤:

6.步骤1:选择需要计算的管束;

7.步骤2:热工参数计算;

8.步骤3:动力学参数计算;

9.步骤4:湍流功率谱密度计算;

10.步骤5:传热管振幅计算;

11.步骤6:传热管磨损值计算。

12.所述的步骤1中的热工参数包括一次侧介质参数和二次侧介质参数。

13.对于一次侧介质,获取特定温度下的饱和水的密度,用于计算管内附加质量。

14.对于二次侧介质,主要计算参数包括特定温度下介质的密度、含气率、三维流场。

15.所述的三维流场通常采用专用的三维流场分析软件如athos,或通用的流体分析软件cfd计算目标区域三维流场信息。

16.所述的步骤3中的动力学参数包括传热管阻尼比、传热管固有频率,阻尼比包括两相阻尼、流体粘性阻尼、结构阻尼等;固有频率计算需要考虑一次侧、二次侧介质附加质量;

17.总阻尼ζ表示为流体粘性阻尼ζv、两相阻尼ζ

tp

、结构阻尼ζs之和:

18.ζ=ζv+ξs+ξ

tp

19.其中

[0020][0021][0022][0023]

所述的步骤4,对于单相和两相流,功率谱密度公式有着不同形式,具体形式为:

[0024]

单相介质功率谱密度:

[0025]

sf=4

×

10-4

(fd/v

p

)-0.5

;0.01<fd/v

p

<0.5

[0026]

sf=5

×

10-5

(fd/v

p

)-3.5

;0.5<fd/v

p

[0027]

两相介质功率谱密度:

[0028]

sf=16(fd/v

p

)-0.5

;0.001≤fd/v

p

≤0.05

[0029]

sf=2

×

10-3

(fd/v

p

)-3.5

;0.05<fd/v

pr

≤1

[0030]

其中,f表示固有频率,d表示管外径,v

p

表示节间流速。

[0031]

所述的步骤5,依据梁随机振动理论推导得到传热管振幅公式,表述如下:

[0032][0033]

所述的步骤6,在传热管特征跨机械振动能量全部由支撑位置阻尼耗散的情况下,

[0034]

建立能量守恒方程,实现振动机械能到摩擦内能的转换,得到传热管单位时间内磨损速率的表达式

[0035][0036]

所述的步骤6,在传热管磨损速率保持不变的情况下,得到材料磨损系数后,根据archard公式得到服役期限t的传热管磨损体积,表述如下:

[0037][0038]

建立磨损体积v与磨损厚度h的函数关系

[0039]

h=0.083979

×v0.667

[0040]

基于上述磨损体积与磨损厚度对应的函数关系求得全管束、全跨长磨损厚度,筛选出每根传热管最大磨损厚度。

[0041]

本发明的有益效果在于:本发明以sg设计参数为输入,通过一系列计算流程,最终实现对传热管服役期限内磨损寿命的预估,避免了传热管核泄漏的发生,提高了机组安全性和稳定性。

附图说明

[0042]

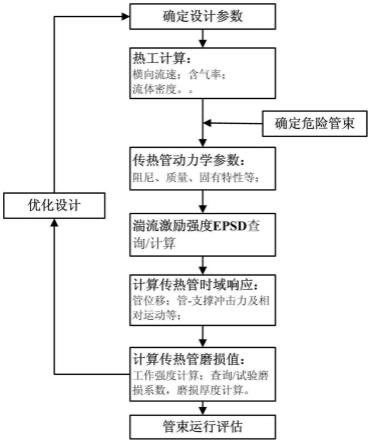

图1为本发明所提供的一种传热管磨损计算方法流程图;

[0043]

图2为磨损体积与磨损厚度对应关系示意图;

[0044]

图3为磨损体积与磨损厚度函数关系;

[0045]

图4为sg全管束计算示意图;

[0046]

图5为sg全管束磨损显示图。

具体实施方式

[0047]

下面结合附图及具体实施例对本发明作进一步详细说明。

[0048]

本发明提供的一种传热管磨损计算方法依据sg设计参数可以实现传热管与支撑位置磨损量的评估。下面参照流程图详细介绍每一步骤。

[0049]

如图1所示,一种传热管磨损计算方法,包括如下步骤:

[0050]

步骤1:选择需要计算的管束

[0051]

首先确认计算管束,依据管板布置图选择合理的计算对象,图4是选择四分之一管束作为计算对象。然后确认管束计算位置,是计算管束直管段还是弯管段,一般情况下计算弯管段,因为弯管更容易磨损。

[0052]

步骤2:热工参数计算

[0053]

所述的热工参数包括一次侧介质参数和二次侧介质参数。对于一次侧介质,主要获取特定温度下的饱和水的密度,用于计算管内附加质量。对于二次侧介质,主要计算参数包括特定温度下介质的密度、含气率、三维流场等,这些参数主要用于计算管外附加质量和湍流激励等效功率谱密度。三维流场通常采用专用的三维流场分析软件如athos等,也可采用通用的流体分析软件如cfd等计算目标区域三维流场信息。计算输入为蒸汽发生器额定工况运行参数。

[0054]

步骤3:动力学参数计算

[0055]

所述的动力学参数包括传热管阻尼比、传热管固有频率等。阻尼比包括两相阻尼、流体粘性阻尼、结构阻尼等;固有频率计算需要考虑一次侧、二次侧介质附加质量。

[0056]

总阻尼ζ表示为流体粘性阻尼ζv、两相阻尼ζ

tp

、结构阻尼ζs之和:

[0057]

ζ=ζv+ζs+ζ

tp

[0058]

其中

[0059][0060][0061][0062]

其中,n为传热管跨数,f为固有频率,单位hz,ρ为二次侧混合介质密度,单位kg/m3,ρ

l

为二次侧水密度,单位kg/m3,m为等效单位长度质量,单位kg/m,l为支撑厚度,单位m,

lm为特征跨长度,单位m,d为传热管直径,单位m,de为等效直径,单位m,对于三角形管束排列de/d=(0.96+0.5p/d)p/d,对于正方形排列de/d=(1.07+0.56p/d)p/d,p为管束节径,单位m,v为液体运动粘度,单位m2/s;

[0063]

f(εg):气体体积含气率εg的函数,用分段函数表示

[0064][0065]

步骤4:湍流功率谱密度计算

[0066]

对于单相和两相流,功率谱密度公式有着不同形式,具体形式为:

[0067]

单相介质功率谱密度:

[0068]

sf=4

×

10-4

(fd/v

p

)-0.5

;0.01<fd/v

p

<0.5

[0069]

sf=5

×

10-5

(fd/v

p

)-3.5

;0.5<fd/v

p

[0070]

两相介质功率谱密度:

[0071]

sf=16(fd/v

p

)-0.5

;0.001≤fd/v

p

≤0.05

[0072]

sf=2

×

10-3

(fd/v

p

)-3.5

;0.05≤fd/v

p

≤1

[0073]

其中,f表示固有频率,d表示管外径,v

p

表示节间流速。

[0074]

步骤5:传热管振幅计算

[0075]

依据梁随机振动理论推导得到传热管振幅公式,表述如下:

[0076][0077]

a1为模态因子,取值参考表1;为模态振型常数,取值参考表1;f1为一阶固有频率,单位hz,ζ1为一阶阻尼比,le为流体激振力作用长度,单位m。

[0078]

表1模态因子a1及模态振型常数

[0079][0080]

步骤6:传热管磨损值计算

[0081]

计算传热管磨损厚度需要遵循以下几条假设:

[0082]

[1].假设传热管特征跨机械振动能量全部由支撑位置阻尼耗散。

[0083]

[2].在sg服役期间,假设传热管磨损速率保持不变。

[0084]

基于第1条假设建立能量守恒方程,实现振动机械能到摩擦内能的转换,得到传热管单位时间内磨损速率的表达式。

[0085][0086]

在第2条假设基础上,通过试验或文献得到材料磨损系数(以m310机组为例,通常传热管磨损系数为2.1

×

10-14

pa-1

)后,根据archard公式得到服役期限t的传热管磨损体积,表述如下:

[0087][0088]

然后根据图2、3所示传热管支撑形式建立磨损体积v与磨损厚度h的函数关系

[0089]

h=0.083979

×v0.667

[0090]

基于上述磨损体积与磨损厚度对应的函数关系求得全管束、全跨长磨损厚度。筛选出每根传热管最大磨损厚度,利用matlab图像显示功能对图4所示全管束磨损分布三维成像,如图5所示,底下xy坐标表示了第几排、第几列的管束;竖直方向z坐标表示磨损厚度,从图中可以直观地看到每根传热管最大磨损数值,可以有效指导sg设计。

[0091]

本方法适用于m310、candu、ap1000、华龙一号等不同型号商业堆sg传热管磨损计算。可实现sg全管束、全跨长的磨损计算。利用matlab数字成像功能,实现对全管束最大磨损数值的三维成像显示。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1