天然气三甘醇脱水系统故障定位方法与流程

1.本发明涉及一种天然气三甘醇脱水系统故障定位方法。

背景技术:

2.天然气脱水装置作为一种化工流程生产系统,具有反应机理复杂、工艺流程连续,较强的非线性,时变性及耦合性等特点,并且生产过程中数据处理量大、复杂性强,部分关键指标难以实现在线监测,因此对其进行故障诊断存在着较大的难度。目前常用的诊断方法在实际应用中难以取得令人满意的效果。而一旦出现的故障未被及时发现和处理,又容易造成较大的经济损失,故其生产过程中的安全性极为突出。随着大数据技术的产生和发展,将大数据中的相关方法应用到流程工业的诊断领域体现出广阔的应用前景。

3.主成分分析法(pca)和符号有向图法(sdg)在故障诊断领域分别有大量的应用,主成分分析法作为一种多变量统计方法,无需对过程建立严格的物理模型且通用性较强。如李荣雨提出了一种滑动窗口pca的故障隔离算法,杨洁针对注塑成型工艺提出了一种基于pca的过程监测方法。sdg模型是一种基于知识的图模型,通过定性的因果关系反映各监测变量之间的相互影响,有利于解释故障的传播模式和精确定位故障源,因而在化工行业中应用广泛。

4.目前市场上无运用主成分和符号有相图定位天然气三甘醇脱水装置故障的诊断方法,也无两种方法融合的综合诊断方法,针对脱水装置设备检修和故障查找,依靠定期检修,故障查找依靠人工进行,现有诊断方法单一,水平和分析结果查找时效性不一,影响了脱水装置的故障发现时机和处置时机。

技术实现要素:

5.本发明的目的是:实现天然气脱水装置故障的快速有效定位诊断,提高设备运行时率,保障设备的平稳运行。

6.本发明的一种天然气三甘醇水系统故障定位方法,包括以下步骤:

7.步骤1:采集脱水装置正常运行时的过程数据xˊn

×

m,对其进行标准化处理及主成分分解后得到主元模型;

8.步骤1-1:对脱水装置正常运行的过程数据的m个监测参数共进行n次独立重复观测,其结果为xˊn×m,对其进行标准化处理后可求出协方差矩阵cov(x),对该矩阵进行特征分解后得到各特征值及其特征向量;

9.步骤1-2:对特征值从大到小排序,并采用信息贡献率累计法确定主元个数;设置主元所包含的信息累计贡献率为90%;

10.步骤2:计算出脱水系统正常运行下的t2统计量和spe统计值的控制限;

11.步骤2-1:t2统计量计算公式为:

12.t2=t

t

s-1

t

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)

13.其中t为主元向量;s为前k个特征值构成的对角矩阵;

14.步骤2-3:t2统计量数据的分布近似地服从f分布,取显著性水平为90%,从而确定脱水装置正常运行下的t2控制限;

15.spe统计量计算方法如下:

16.步骤2-4:spe统计量为:

17.spe=||x-xpp

t

||2ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)

18.其中x为标准化后的m维实时监测数据向量,p为前k阶特征向量构成的负载矩阵。

19.步骤2-5:脱水过程spe统计量数据服从正态分布,故spe统计量近似服从卡方分布。取置信度为95%,从而确定脱水装置正常运行下的spe控制限。

20.步骤3:导入在线监测到的过程数据并根据已建好的主元模型计算t2统计量和spe统计量;

21.步骤4:若t2统计量和spe统计量的值均超出控制限,则表明系统运行出现异常;

22.步骤5:求出各监测参数变量对超限spe统计量的贡献率,得到异常参数及其符号,其中第j个参数在第i时刻对spe统计值的贡献率为:

[0023][0024]

式中x

ij

为参数实测值,为参数在主元子空间的重构值。

[0025]

步骤6:建立脱水装置sdg模型;

[0026]

步骤7:对步骤5得到的异常的主导参数,根据sdg模型及其推理规则搜索确认造成这些异常参数的设备故障源。

[0027]

本发明进一步的改进是,所述步骤6的sdg模型具体建立步骤如下:

[0028]

步骤6-1:根据脱水工艺流程将整个系统分解为若干较为简单的设备级单元,确定每个设备可能的失效形式作为故障节点;

[0029]

步骤6-2:对每个故障节点进行故障树分析,找出其对应的异常参数及相关关系;

[0030]

步骤6-3:建立各个设备单元的局部sdg模型;

[0031]

步骤6-4:将各局部sdg模型在公共节点处合并形成脱水装置整体的sdg模型。

[0032]

本发明进一步的改进是,上述步骤7具体操作步骤如下:

[0033]

对步骤5获得的异常的主导参数根据sdg模型进行搜索,得到样本已经发生偏离的报警节点及支路传播路径,找到相容通路,即故障信息传播路径;由报警节点出发推理上层节点的可能状态并与实际监测到的节点状态相比较,若吻合则说明该条路径可能正确,以此类推搜索出系统中所有可能的相容通路;当得到的相容通路不止一条时,从中判断哪条通路能最大限度解释现存的异常参数,并将其对应的设备故障源作为诊断结果输出。

[0034]

本发明的工作原理如下:1基于pca的异常检测

[0035]

当脱水装置处于稳定运行的工况时,通过采集的各监测变量历史数据建立的主元模型可以很好地解释当前各变量实测值之间的相关关系,其中spe和t2统计量分别用于衡量主元模型的有效程度和系统过程的可控水平,故此时两者均能维持在一个平稳波动的状态。而当脱水装置出现故障而偏离正常运行时,各监测变量之间的相关性也会随之遭到破坏,并造成t2和spe统计量的异常增大,因此可以求出在线监测数据的t2和spe统计量并与正常运行下的控制限进行比较从而判断当前阶段脱水系统是否出现故障。

[0036]

残差贡献率反映出故障时刻各监测变量对该故障产生的贡献度的大小,从而实现

对脱水装置异常参数的识别。

[0037]

2基于sdg的脱水装置故障诊断模型

[0038]

2.1sdg及其故障推理规则

[0039]

符号有向图(sdg)是一种用定性图形反映系统过程及设备的方法,具有简单直观,易于解释的特点。就脱水装置而言,图中的节点既可以用来表示天然气脱水工艺流程中的某一具体参数,如闪蒸罐液位、重沸器温度控制阀开度、吸收塔差压等等,还可用来表示脱水系统中的某一故障事件,如三甘醇循环管路堵塞,精馏柱盘管穿孔等。其中参数类节点的正负号表示该监测参数的值是否偏高或偏低,连接箭头表示系统各参数之间的影响关系,通常用实线(虚线)箭头表示故障事件与变量或变量之间为正向(负向)激励作用。对于给定的sdg模型,所有节点在相同时刻状态观测值的集合称为一个瞬时样本,在sdg中进行搜索可以得到该样本已经发生偏离的节点及支路传播路径。这种方向一致且已经产生影响的若干支路形成的通路称为相容通路,相容通路即为故障信息传播的路径。

[0040]

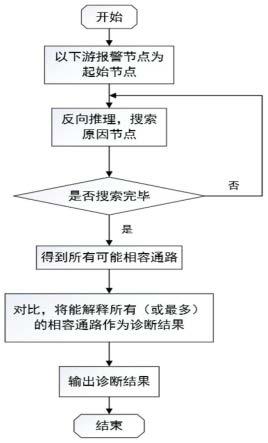

sdg模型应用于故障诊断中的推理方式主要为反向推理。在瞬时样本已知的情况下,由下游报警节点出发推理上层节点的可能状态并与实际监测到的节点状态相比较,若吻合则说明该条路径可能正确,以此类推搜索出系统中所有可能的相容通路。但这种方式在应用过程中容易出现故障源的多异性结果,导致诊断分辨率低。因此当得到的相容通路不止一条时需从中判断哪条通路能最大限度解释现存的异常参数,并将其对应的故障源作为诊断结果,具体流程如图1所示。

[0041]

2.2脱水装置sdg模型

[0042]

由于脱水装置具有监测参数众多,形式复杂,化简推导困难等特点,采用数学方程来建立sdg模型的方法并不可行,故此处采用流程图和经验知识相结合的建模方法。其具体步骤为:1)根据本发明脱水工艺流程图2将整个装置分解为若干较为简单的设备级单元,确定每个设备可能的失效形式作为故障节点;

[0043]

2)对每个故障节点进行故障树分析,找出其对应的异常参数及相关关系;3)建立各个设备单元的局部sdg模型;4)将各局部sdg模型在公共节点处合并形成脱水装置整体的sdg模型;

[0044]

本发明将主成分分析法(pca)和符号有向图法(sdg)两种方法融合,先用pca法对天然气脱水装置进行过程监控,得到各参数变量的残差贡献率,再根据建立的sdg模型及相应的推理规则对该贡献图作出解释,从而诊断出脱水系统故障的根源,取得了良好的实际应用效果。

[0045]

本发明的有益效果是:

[0046]

本发明将pca-sdg融合方法应用与天然气三甘醇脱水装置故障识别中;pca与sdg融合的脱水装置异常识别与故障诊断方法将以前单一的大数据算法方式变为pca-sdg融合识别,兼顾两种算法优点;通过本发明能准确识别出天然气脱水装置故障位置,将故障定位由人工为主,提升为大数据为主,有效减少诊断时间,提高脱水装置的检维修效率,保障设备的可靠运行。

附图说明

[0047]

图1sdg模型故障推理机制;

[0048]

图2本发明脱水装置工艺流程

[0049]

图3本发明脱水装置sdg模型

[0050]

图4本发明实施例1故障数据的t2统计量图

[0051]

图5本发明实施例1故障数据的spe统计量图

[0052]

图6本发明实施例1变量残差贡献图

[0053]

图7本发明实施例2脱水装置sdg模型

[0054]

图8本发明实施例2闪蒸罐压力sdg故障定位图

具体实施方式

[0055]

下面通过说明书附图对本发明做进一步地详细描述。

[0056]

本专利方法天然气三甘醇脱水系统故障定位方法用于天然气脱水系统和三甘醇再生系统,如图2所示,本发明天然气三甘醇脱水装置工艺流程,其设备包括依次连接的湿气进站(原料气)管路、(过滤)分离器、吸收塔、干气/贫液换热器、干气出站管路,气体-贫液换热器的液体出口与吸收塔上部的贫三甘醇入口连接;吸收塔的富三甘醇出口依次连接精馏柱、闪蒸罐,闪蒸罐顶部的闪蒸气出口连接灼烧炉;闪蒸罐底部的富三甘醇出口依次与过滤器、缓冲罐、换热器、循环泵、干气/贫液换热器相连;缓冲罐还通过管路连接精馏柱;精馏柱与重沸器、缓冲罐依次管路连接;燃料气通过管路分别连接灼烧炉和重沸器。

[0057]

如表1所示:本发明共有监测参数33个,本技术建立了典型故障的sdg模型,利用其监测数据通过pca方法实现了异常监测,然后结合sdg方法准确识别出了故障源。pca与sdg融合的脱水装置异常识别与故障诊断方法,可有效减少诊断时间,提高脱水装置的检维修效率,保障设备的可靠运行。

[0058]

表1脱水装置监测参数及代号

[0059]

序号参数名称序号参数名称序号参数名称1进装置压力12瞬时处理量23重重器前端温度2原料气分离器液位13压力控制阀外度24重沸器温度控制阀开度3过滤分离器差压14出吸收塔富甘醇温度25燃料气压力4吸收塔差压15进闪蒸罐富甘醇温度26精馏柱顶部温度5三甘醇循环量16闪蒸罐压力27缓冲罐液位6吸收塔液位(磁浮子液位计)17闪蒸罐压力控制阀开度28出缓冲罐贫甘醇温度7吸收塔液位(雷达液位计)18闪蒸罐液位29三甘醇入泵前温度8吸收塔液位控制阀开度19闪蒸罐液位控制阀开开度30三甘醇循环泵变频器给定值9计量静压20出板式换热器富甘醇温度31灼烧炉炉膛温度10计量差压21重沸器中部温度32灼烧炉顶部温度11计量温度22重沸器后端温度33灼烧炉温度控制阀开度

[0060]

实施例1:甘醇泵故障

[0061]

一种天然气三甘醇水系统故障定位方法,具体步骤如下:

[0062]

步骤1:采集脱水装置正常运行时某日上午8-9时的数据,脱水装置各监测参数的采样间隔为5s,获取720组过程数据,对其进行标准化处理及主成分分解后建立主元模型;

[0063]

上述标准化处理及主成分分解步骤包括:对过程数据进行标准化处理后求出协方差矩阵cov(x),对该矩阵进行特征分解后得到各特征值及其特征向量;对特征值从大到小排序,并采用信息贡献率累计法确定主元个数;设置主元所包含的信息累计贡献率为90%。

[0064]

步骤2:计算出脱水系统正常运行下的t2统计量和spe统计值的控制限;

[0065]

步骤2-1:t2统计量计算公式为:

[0066]

t2=t

t

s-1

t

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)

[0067]

其中t为主元向量;s为前k个特征值构成的对角矩阵;

[0068]

步骤2-3:t2统计量数据的分布近似地服从f分布,取显著性水平为90%,从而确定脱水装置正常运行下的t2控制限;

[0069]

spe统计量计算方法如下:

[0070]

步骤2-4:spe统计量为:

[0071]

spe=||x-xpp

t

||2ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)

[0072]

其中x为标准化后的m维实时监测数据向量,p为前k阶特征向量构成的负载矩阵。

[0073]

步骤2-5:脱水过程spe统计量数据服从正态分布,故spe统计量近似服从卡方分布。取置信度为95%,从而确定脱水装置正常运行下的spe控制限。

[0074]

步骤3:导入在线监测到的包含甘醇泵故障记录在内的半小时过程数据进行分析,并根据已建好的主元模型计算t2统计量和spe统计量;

[0075]

步骤4:如图4、5所示的t2统计量和spe统计量的变化曲线,可以看出在第125个采样点附近两条曲线均出现阶跃式上升并随后一直保持在高于控制限的范围,根据pca过程监控规则,即可判定系统在该采样点处发生了故障;

[0076]

步骤5:求出各监测参数变量对超限spe统计量的贡献率,其中第j个参数在第i时刻对spe统计值的贡献率为:

[0077]

qij=xij-x(^)ij

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(3)

[0078]

式中xij为参数实测值,x(^)ij为参数在主元子空间的重构值。

[0079]

各个变量的残差贡献度如图6;图6的横坐标代表选取的19个监测参数,从中可得出造成系统异常的主导参数有三甘醇循环量,重沸器中部温度,重沸器后端温度以及缓冲罐液位,分别对应图5的第4、12、13和18号参数,得到如表2所示的异常参数及其符号:

[0080]

表2异常参数符号表

[0081][0082]

步骤6:建立脱水装置sdg模型,如图3

[0083]

步骤7:对步骤5得到的异常的节点参数,根据sdg模型及其推理规则搜索,诊断确认造成这些异常参数的设备故障源。

[0084]

诊断识别时以sdg模型下游的重沸器温度作为报警节点,该参数状态为异常偏高,反向追溯其上层节点的可能状态,其中重沸器温度调节阀开度这一节点与该报警节点呈正

向连接,则推出若该阀开度为原因节点则对应的节点符号也为“+”,但这与实际监测结果不符,从而排除这条路径;同理可排除燃料气压力异常造成重沸器温度过高这一可能性。三甘醇循环量节点与报警节点之间呈负向连接,则推出三甘醇循环量应低于正常值,与实际情况相符。类似地又从三甘醇循环量这一异常节点出发继续向上层搜索,最终得到分别以循环管路堵塞和甘醇泵故障作为根节点的两条相容通路,相比之下甘醇泵故障所在的这条相容通路能更多地解释脱水系统中存在的异常参数,故输出诊断结果为甘醇泵故障,结合检维修记录知该段时间内甘醇泵存在异响,柱塞频率不正常,因此诊断结果与实际情况相吻合。

[0085]

实施例2:闪蒸罐调压阀失效

[0086]

一种天然气三甘醇水系统故障定位方法:其步骤1-2,4-6同实施例1,

[0087]

步骤3:导入在线监测到的包含闪蒸罐调压阀失效的故障记录在内的半小时过程数据进行分析,并根据已建好的主元模型计算t2统计量和spe统计量;

[0088]

步骤4:从t2统计量和spe统计量的变化曲线,确认超出控制限的采样点处发生了故障;

[0089]

步骤5:求出各监测参数变量对超限spe统计量的贡献率,其中第j个参数在第i时刻对spe统计值的贡献率为:

[0090]

qij=xij-x(^)ij

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(3)

[0091]

式中xij为参数实测值,x(^)ij为参数在主元子空间的重构值。

[0092]

得到如表3所示的异常节点参数及其状态符号:

[0093]

表3异常参数符号表

[0094][0095]

步骤6:建立脱水装置sdg模型,如图7;

[0096]

步骤7:如图8,对步骤5得到的异常的节点参数,根据步骤6的sdg模型及其推理规则搜索,通过正向推理判断出可能的失效形式为闪蒸罐调压阀失效和精馏柱盘管穿孔;通过正向推理确定为闪蒸罐调压阀失效。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1