一种太阳能组件生产管理系统的制作方法

1.本发明涉及太阳能的生产管理技术领域,具体为一种太阳能组件生产管理系统。

背景技术:

2.太阳能热水器是将太阳光能转化为热能的加热装置,将水从低温加热到高温,以满足人们在生活、生产中的热水使用。家用太阳能热水器是由集热管、储水箱及支架等相关零配件组成,把太阳能转换成热能主要依靠真空集热管,真空集热管利用热水上浮冷水下沉的原理,使水产生微循环而得到所需热水。

3.太阳能在生产组装过程中需要较多的零部件组件,零部件的仓库库存补货和零部件的生产要满足太阳能总装线的使用,在零部件的生产过程中,现有的生产系统只负责零部件产品的生产,导致零件的生产数量无法和总装线形成一个较好的配比,使得企业生产成本无法较好的把控,其次生产系统在生产设备的检测仍采用人工检测,每隔一段时间,都需要对设备进行检修,保证设备的正常运行,这种方式费时费力,且影响正常生产。

技术实现要素:

4.本发明的目的就在于为了解决在零部件的生产过程中,现有的生产系统只负责零部件产品的生产,导致零件的生产数量无法和总装线形成一个较好的配比,使得企业生产成本无法较好的把控,其次生产系统在生产设备的检测仍采用人工检测,每隔一段时间,都需要对设备进行检修,保证设备的正常运行,这种方式费时费力,且影响正常生产的问题。

5.本发明的目的可以通过以下技术方案实现:一种太阳能组件生产管理系统,包括数据处理模块、产品管理系统、生产模块、检测模块、非正常通知模块和信息标记模块;

6.所述数据处理系统用于接收仓储管理系统在每个班段中的每个时间点下发的不同组件的产品信息,其中产品信息包括产品种类信息、产品批次信息、产品生产参数信息和相同产品的数量,其中相同产品指相同种类和相同批次的产品;

7.所述数据处理系统分班段对产品数据进行处理,具体步骤为:

8.步骤一:将每个班段的相邻时间点之间的时间间隔记为ti,i=1,2,

……

,n;n为正整数,其中每个班段的总时长为tk,休息时长为tm;

9.步骤二:将每个班段中的每个时间点得到接收到的相同产品的数量记为sd,d=1,2,

……

,n+1;n为正整数;

10.步骤三:利用公式获取每个班段的单位时间内总装线所消耗的产品量xz,再利用公式得到每个班段时间所需生产的产品的总量c

x

,其中λ为生产能效比,即

11.步骤四:数据处理系统将每个班段所需生产的产品总量c

x

发送至产品管理系统,

产品管理系统调取该产品的生产数据发送至该产品生产线的生产模块上,同时也将该产品总量c

x

发送至信息标记模块,信息标记模块根据产品管理系统中的产品信息生成c

x

个唯一的产品批号;

12.步骤五:生产模块调度该产品生产线上的设备对该产品进行流水线生产,生产量为单位时间内xz,生产完成之后的该产品组件经过检测模块对生产完成的产品组件进行检测;

13.步骤六:信息标记模块将产品信息标记完成之后发送至数据处理模块,数据处理模块再生产数据和产品信息发送至仓储管理系统,仓储管理系统根据仓库货位,安排产品进行入库。

14.优选的,所述信息标记模块控制至少一台生产线上喷码设备;

15.所述信息标记模块的具体分配步骤为:

16.y1:信息标记模块接收到产品管理系统发送的产品批号生成指令后,利用产品批号组成设定公式ph=tyn-l(j)-d(date)-(h)生成c

x

个唯一的产品批号,其中tyn、l和d为固定号码,j为该产品的零件代码,j=1,2,

……

,n;n为正整数,date为该产品的生产日期,h为同一零件代码、同一生产日期的产品的生产序号,h=1,2,

……

,n;n为正整数;

17.y2:信息标记模块将产品批号发送至生产线上的喷码设备之中,喷码设备将产品批号依次喷涂于生产的产品上进行信息绑定。

18.优选的,所述生产模块的具体分配步骤为:

19.z1:生产模块接收到产品管理系统发送的产品生产数据之后,主动从产品管理系统的储存数据内调取该产品的信息参数,并将所需生产的产品数据和信息参数发送至生产指令上,同时也将该产品的信息参数发送至检测模块上,检测模块将该产品的信息参数发送至检测指令上;

20.z2:生产指令控制该产品生产线上至少一台生产加工设备进行生产加工作业,检测指令控制该产品生产线上至少一台检测设备进行检测作业;

21.z3:利用公式|ma-m|≤βa判定该产品误差是否满足要求产品合格要求,检测未合格,将该产品组件由产线上的异常端口移出,并将该信息反馈至生产模块和非正常通知模块,生产模块对该产品进行补充生产,检测合格之后,将产品组件经过信息标记模块进行产品批号一对一绑定,其中ma为检测值,m为设定标准值,βa为最大误差值。

22.优选的,该生产模块中包括生产线自检模块,生产线自检模块用于生产线系统外呼辅助矫正,具体为:

23.利用公式判定生产线是否需要矫正,其中ga为每个产品组件进入生产线初始时间点,gt为产品生产线上所有工位加工的总时间,gb为,产品组件加工完成的时间点,l为生产线的长度,v是输送线设定的速度,v0为最大误差速度,自检模块检测出输送线的输送速度发生误差之后,将会发生警示灯预警,呼叫产线工人进行调节矫正。

24.优选的,当非正常通知模块接收到产品不合格信息之后,将误差信息通过分析整理,根据|ma-m|得到的误差值进行分析,根据不合格误差所在的判定范围,将可能引发误差的问题因素发送至生产管理系统上,为质检修复提供参考。

25.与现有技术相比,本发明的有益效果是:

26.1、本发明数据处理模块接收仓储管理系统在每个班段中的每个时间点下发的不同组件的产品信息,并通过公式计算得到每个班段所需生产的产品总量,并通过产品生产系统和信息标记模块进行产品的及时生产和产品标记及时为仓储进行产品补充,在太阳能的组装生产过程中,能保证零部件组件的及时补充,不会因为零部件产品的不足而影响产能,影响企业效益,同时也可以防止因为库存较多增加企业成本的作用;

27.并且,数据处理系统不只可以计算得到对每个班段的单位时间内总装线所消耗的产品量,还可以计算每周、每月、每年内的产品组件消耗总量,便于企业每年进行库存统计和产品数据报表统计。

28.2、本发明生产线自检模块在根据每个产品在生产线上的时间点以及生产过程中的耗时等计算生产线的运行准确速度,并保证生产线在出现误差之后及时预警,可以有效的减少在生产过程中出现连续性误差问题导致的不良产品数量,降低产品不良率,减少企业成本。

附图说明

29.为了便于本领域技术人员理解,下面结合附图对本发明做进一步的说明。

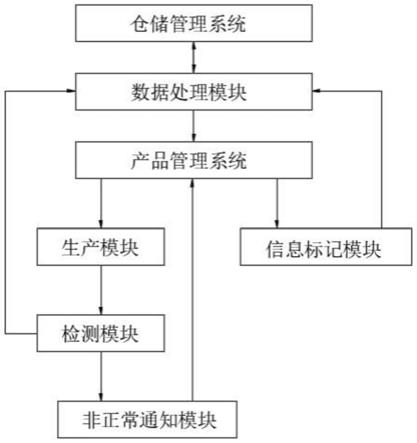

30.图1为本发明的流程框图。

具体实施方式

31.下面将结合实施例对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

32.请参阅图1所示,一种太阳能组件生产管理系统,包括数据处理模块、产品管理系统、生产模块、检测模块、非正常通知模块和信息标记模块;

33.所述数据处理系统用于接收仓储管理系统在每个班段中的每个时间点下发的不同组件的产品信息,其中产品信息包括产品种类信息、产品批次信息、产品生产参数信息和相同产品的数量,其中相同产品指相同种类和相同批次的产品;

34.所述数据处理系统分班段对产品数据进行处理,具体步骤为:

35.步骤一:将每个班段的相邻时间点之间的时间间隔记为ti,i=1,2,

……

,n;n为正整数,其中每个班段的总时长为tk,休息时长为tm;

36.步骤二:将每个班段中的每个时间点得到接收到的相同产品的数量记为sd,d=1,2,

……

,n+1;n为正整数;

37.步骤三:利用公式获取每个班段的单位时间内总装线所消耗的产品量xz,再利用公式得到每个班段时间所需生产的产品的总量c

x

,其中λ为生产能效比,即

38.步骤四:数据处理系统将每个班段所需生产的产品总量c

x

发送至产品管理系统,

产品管理系统调取该产品的生产数据发送至该产品生产线的生产模块上,同时也将该产品总量c

x

发送至信息标记模块,信息标记模块根据产品管理系统中的产品信息生成c

x

个唯一的产品批号;

39.步骤五:生产模块调度该产品生产线上的设备对该产品进行流水线生产,生产量为单位时间内xz,生产完成之后的该产品组件经过检测模块对生产完成的产品组件进行检测;

40.步骤六:信息标记模块将产品信息标记完成之后发送至数据处理模块,数据处理模块再生产数据和产品信息发送至仓储管理系统,仓储管理系统根据仓库货位,安排产品进行入库。

41.数据处理模块接收仓储管理系统在每个班段中的每个时间点下发的不同组件的产品信息,并通过公式计算得到每个班段所需生产的产品总量,并通过产品生产系统和信息标记模块进行产品的及时生产和产品标记及时为仓储进行产品补充,在太阳能的组装生产过程中,能保证零部件组件的及时补充,不会因为零部件产品的不足而影响产能,影响企业效益,同时也可以防止因为库存较多增加企业成本的作用;

42.并且,数据处理系统不只可以计算得到对每个班段的单位时间内总装线所消耗的产品量,还可以计算每周、每月、每年内的产品组件消耗总量,便于企业每年进行库存统计和产品数据报表统计。

43.信息标记模块控制至少一台生产线上喷码设备;

44.所述信息标记模块的具体分配步骤为:

45.y1:信息标记模块接收到产品管理系统发送的产品批号生成指令后,利用产品批号组成设定公式ph=tyn-l(j)-d(date)-(h)生成c

x

个唯一的产品批号,其中tyn、l和d为固定号码,j为该产品的零件代码,j=1,2,

……

,n;n为正整数,date为该产品的生产日期,h为同一零件代码、同一生产日期的产品的生产序号,h=1,2,

……

,n;n为正整数;

46.y2:信息标记模块将产品批号发送至生产线上的喷码设备之中,喷码设备将产品批号依次喷涂于生产的产品上进行信息绑定。

47.信息标记模块将产品进行产品批号标记,并将产品信息入库记录,无论在后续太阳能总装的生产还是用户的售后,都可以进行编号追溯,便于及时发现问题,便于及时找到相同配件进行替换或者维修。

48.所述生产模块的具体分配步骤为:

49.z1:生产模块接收到产品管理系统发送的产品生产数据之后,主动从产品管理系统的储存数据内调取该产品的信息参数,并将所需生产的产品数据和信息参数发送至生产指令上,同时也将该产品的信息参数发送至检测模块上,检测模块将该产品的信息参数发送至检测指令上;

50.z2:生产指令控制该产品生产线上至少一台生产加工设备进行生产加工作业,检测指令控制该产品生产线上至少一台检测设备进行检测作业;

51.z3:利用公式|ma-m|≤βa判定该产品误差是否满足要求产品合格要求,检测未合格,将该产品组件由产线上的异常端口移出,并将该信息反馈至生产模块和非正常通知模块,生产模块对该产品进行补充生产,检测合格之后,将产品组件经过信息标记模块进行产品批号一对一绑定,其中ma为检测值,m为设定标准值,βa为最大误差值,根据误差值主动判

定生产的产品组件的不良问题,并将问题反馈至质检工人,节省了人工检测效率低,检测出现偏差的问题,并且在生产系统中可以对出现问题的原因和出现问题的次数进行统计记录,并将问题反馈至设备调试人员,使得设备调试人员可以及时有效的对生产系统和生产线进行调整,防止后续出现同样的问题。

52.该生产模块中包括生产线自检模块,生产线自检模块用于生产线系统外呼辅助矫正,具体为:

53.利用公式判定生产线是否需要矫正,其中ga为每个产品组件进入生产线初始时间点,gt为产品生产线上所有工位加工的总时间,gb为,产品组件加工完成的时间点,l为生产线的长度,v是输送线设定的速度,v0为最大误差速度,自检模块检测出输送线的输送速度发生误差之后,将会发生警示灯预警,呼叫产线工人进行调节矫正,生产线自检模块在根据每个产品在生产线上的时间点以及生产过程中的耗时等计算生产线的运行准确速度,并保证生产线在出现误差之后及时预警,可以有效的减少在生产过程中出现连续性误差问题导致的不良产品数量,降低产品不良率,减少企业成本。

54.当非正常通知模块接收到产品不合格信息之后,将误差信息通过分析整理,根据|ma-m|得到的误差值进行分析,根据不合格误差所在的判定范围,将可能引发误差的问题因素发送至生产管理系统上,为质检修复提供参考,可以有效节约工人寻找不良产品解决方法的时间,且可以对问题进行有效的总结分析,发现并解决造成不良产品的根源。

55.上述公式均是去量纲取其数值计算,公式是由采集大量数据进行软件模拟得到最近真实情况的一个公式,公式中的预设参数由本领域的技术人员根据实际情况进行设置。

56.以上公开的本发明优选实施例只是用于帮助阐述本发明。优选实施例并没有详尽叙述所有的细节,也不限制该发明仅为的具体实施方式。显然,根据本说明书的内容,可作很多的修改和变化。本说明书选取并具体描述这些实施例,是为了更好地解释本发明的原理和实际应用,从而使所属技术领域技术人员能很好地理解和利用本发明。本发明仅受权利要求书及其全部范围和等效物的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1