一种对抗性度量卷积网络的旋转机械健康评估方法

1.本发明涉及旋转机械设备状态监测与健康评估技术领域,特别是涉及一种对抗性度量卷积网络的旋转机械健康评估方法。

背景技术:

2.工业机械在长期运行中无法避免故障,例如航空发动机和风力发电机,进而导致灾难性事故。因此,采用故障预测与健康管理(phm)技术进行准确诊断机器的当前健康状态是非常重要的。通过phm技术可以根据机械系统的未来行为,提前制定维护计划,缩短不必要的停机时间,降低成本,并提高机械系统的可靠性。其中,精确预测机械系统的剩余使用寿命(rul)是phm技术的一个关键任务,时间序列回归问题是具有挑战性的。滚动轴承是旋转机械中广泛使用的零件,在运行过程中往往承受着复杂的时变工况。据报道,超过40%的机械系统故障与轴承有关。采用历史数据对滚动轴承进行rul预测,这对旋转机械的故障预测和健康管理具有重要价值,近年来越来越受到研究者的关注。因此,根据轴承运行过程中的振动信号估算轴承的剩余寿命值。

3.许多现有的rul预测方法可以分为两大类:基于模型的和数据驱动的。基于模型的方法采用基于退化现象(由磨损、疲劳、腐蚀等引起的)的统计模型来预测rul。这些方法需要专家知识来精确地对系统动态进行建模和评估其健康趋势,通常无法模拟复杂的系统。基于数据驱动方法旨在将传感器提供的数据转换为退化行为的参数模型。这些方法采用可用的数据来提取隐藏特征,并精确预测rul。一般而言,数据驱动方法通常包括机器学习和深度学习模型。机器学习方法需要从不同的传感器所提供的数据(例如振动、力、温度)中提取各种退化特征(例如平均值、偏度、峭度)并采用学习算法对rul进行回归。然而,机器学习方法严重依赖于所提取退化特征,往往需要先验知识。近年来,深度学习处理时间序列回归上更加吸引力,例如卷积神经网络、深度信念网络、循环神经网络、和自动编码器。深度学习方法通过多隐层结构实现数据特征的逐层非线性转换,以提取最佳的特征表示。遗憾的是,这些方法只有在源域和目标域数据是独立同分布的假设下才能有效地工作。这个假设对于许多现实的滚动轴承应用来说是不切实际的。由于轴承运行至失效过程往往承受着时变工况,这可能导致特征分布差异。预训练的模型能够在当前工况下实现最佳的性能,当工况改变时,通常不能很好的工作。由于不同工况的不同数据分布,导致了模型缺乏域泛化能力,从而导致性能受限。

技术实现要素:

4.为了解决以上问题,本发明在域适应的基础上,提出一种对抗性度量卷积网络的旋转机械健康评估方法;同时,采用对抗域适应中对抗判别器学习域不变特征时,最大化的保留目标域数据与目标机械退化特征之间的互信息,从而维持目标域数据的固有流形结构。在特征提取器中嵌入了注意权重模块,减轻了模型在全局特征关注力,使其更加注意局部相关子域内的细粒度信息,进而学习更具有鲁棒性的域不变特征,从而实现对不同工况

下的机械设备进行健康评估。为达此目的,本发明提供一种对抗性度量卷积网络的旋转机械健康评估方法,其特征在于包括如下步骤:

5.步骤1,使用加速度传感器采集不同工况下旋转机械中轴承运行至失效时的水平方向振动信号,并采用连续小波变换获取振动信号的时频图,将所有时频图划分源域和目标域数据集,最后标记源域数据所对应的旋转机械剩余寿命值;

6.步骤2,构建对抗性度量卷积网络,包括源特征提取器、目标特征提取器、回归器、对抗判别器和信息对比器;

7.步骤3,将标记的源域数据和未标记的目标域数据输入至对抗性度量卷积网络;

8.步骤4,采用源特征提取器提取源域时频图中的特征向量,重构源机械退化特征;

9.步骤5,将源机械退化特征输入至回归器,预测剩余寿命值,采用回归损失更新源特征提取器和回归器的参数;

10.步骤6,将源特征提取器的参数迁移至目标特征提取器;

11.步骤7,采用目标特征提取器提取目标域时频图中的特征向量,重构目标机械退化特征;

12.步骤8,将源和目标机械退化特征输入至对抗判别器,并将目标机械退化特征和目标域数据输入至信息对比器;

13.步骤9,采用对抗判别器的对抗损失和信息对比器的信息损失更新目标特征提取器的参数;

14.步骤10,将优化的目标特征提取器和回归器组合,预测目标域数据的剩余寿命值,从而实现对旋转机械健康评估。

15.本发明有益效果:

16.(1)本发明通过将对抗判别的思想引入到域适应方法中,提出了一种具有信息损失和对抗损失的对抗域适应架构,能够很好的改善传统域适应问题中的泛化性,并成功对齐了退化特征的分布差异;

17.(2)本发明提出了一种注意权重层,能够在模型很好地提取退化特征的同时,充分考虑全局和局部上下文语义信息。

附图说明

18.图1为本发明的流程图;

19.图2为本发明实验的水平方向的振动信号;

20.图3为本发明实验的水平方向的振动信号时频图;

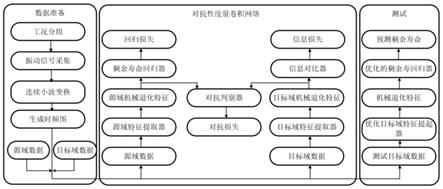

21.图4为本发明对抗性度量卷积网络结构图;

22.图5为本发明实验所获得的结果。

具体实施方式

23.下面结合附图与具体实施方式对本发明作进一步详细描述:

24.本发明提供一种深度时间卷积网络的旋转机械健康评估方法,旨在突出提取不同域下的可迁移退化特征,实现较高精度的机械健康评估。

25.图1为本发明的流程图。下面结合流程图对本发明的步骤作详细介绍。

26.步骤1,使用加速度传感器采集不同工况下旋转机械中轴承运行至失效时的水平方向振动信号,并采用连续小波变换获取振动信号的时频图,将所有时频图划分源域和目标域数据集,最后标记源域数据所对应的旋转机械剩余寿命值;

27.步骤2,构建对抗性度量卷积网络,包括源特征提取器、目标特征提取器、回归器、对抗判别器和信息对比器;

28.步骤3,将标记的源域数据和未标记的目标域数据输入至对抗性度量卷积网络;

29.步骤4,采用源特征提取器提取源域时频图中的特征向量,重构源机械退化特征;

30.步骤5,将源机械退化特征输入至回归器,预测剩余寿命值,采用回归损失更新源特征提取器和回归器的参数;

31.步骤6,将源特征提取器的参数迁移至目标特征提取器;

32.步骤7,采用目标特征提取器提取目标域时频图中的特征向量,重构目标机械退化特征;

33.步骤8,将源和目标机械退化特征输入至对抗判别器,并将目标机械退化特征和目标域数据输入至信息对比器;

34.步骤9,采用对抗判别器的对抗损失和信息对比器的信息损失更新目标特征提取器的参数;

35.步骤10,将优化的目标特征提取器和回归器组合,预测目标域数据的剩余寿命值,从而实现对旋转机械健康评估。

36.进一步,步骤1中不同工况下的时频图被划分为源域数据和目标域数据其中表示源域时频图,表示所对应的旋转机械剩余寿命值,ns表示的样本数量,表示目标域时频图,n

t

表示的样本数量,图2为本发明所采集的机械振动信号,图3为本发明所转换的时频图;具体的,一种工况下的旋转机械的时频数据划分为源域数据,另一种工况下的时频数据划分为目标域数据。

37.进一步,步骤2中对抗性度量卷积网络由1个源特征提取器,1个目标特征提取器,1个回归器,1个对抗判别器和1个信息对比器组成,图4为本发明的对抗性度量卷积网络;具体的,源特征提取器和目标特征提取器的结构一致,由2层时间残差块,2层注意权重层和2层最大池化层组成;具体的,回归器和对抗判别器均由3层全连接层组成;信息对比器由2层编码器组成。

38.进一步,时间残差块由两层膨胀空洞卷积及一层残差卷积组成,其中第一层膨胀空洞卷积的膨胀率d为1,第二层膨胀空洞卷积的膨胀率d为2;多元信号输入时间残差块后,每层膨胀空洞卷积分别进行膨胀空洞卷积,计算方式如下:

[0039][0040]

式中,i表示第i个时频图信号元素,k表示核尺寸,表示偏值,f(k)表示过滤器,σ表示激活函数;双层时间卷积网络的多元特征重构计算方式如下:

[0041]

[0042]

式中,φd表示膨胀空洞卷积,m1和m2表示dropout的特征掩膜,表示残差卷积,表示矩阵加法,w

l

表示残差卷积权重,b

l

表示残差卷积偏值。

[0043]

具体的,源特征提取器es和目标特征提取器e

t

从输入至输出,包括第一层时间残差块,第一层注意权重层,第一层最大池化层,第二层时间残差块,第二层注意权重层和第二层最大池化层;具体的,源域数据xs和目标域数据x

t

分别输入源特征提取器es和目标特征提取器e

t

,分别提取源机械退化特征fs和目标机械退化特征f

t

。

[0044]

进一步,注意权重计算分解步骤为:

[0045]

具体的,步骤5.1,将输入x分别进行3次线性变换,获取对应的输出q,k和v;

[0046]

q=wqx

[0047]

k=wkx

[0048]

v=wvx

[0049]

式中,wk,wq和wv分别为q,k和v的权重矩阵;

[0050]

步骤5.2,利用q,k和v的权重矩阵和softmax函数,计算注意权重

[0051][0052]

式中,dk是权重矩阵k的维数,t为矩阵转置操作。

[0053]

进一步,步骤5中回归器的3层全连接层神经元数量分别为32,16和1;

[0054]

将源机械退化特征fs输入至回归器预测剩余寿命值计算回归损失

[0055][0056]

式中,表示源域数据xs的剩余寿命标签值,ns表示源域数据xs的样本数量。

[0057]

进一步,步骤8中对抗判别器的3层全连接层神经元数量分别为64,32和1;

[0058]

具体的,源机械退化特征fs和目标机械退化特征f

t

输入至对抗判别器,并对抗判别退化特征,使对抗判别器尽量不能正确区分fs和f

t

,以最小化fs和f

t

之间的差异,进而减轻不同工况下的数据之间的差异;对抗训练过程具体为:

[0059][0060]

式中,xs表示源域数据,x

t

表示目标域数据,es表示源特征提取器,e

t

表示目标特征提取器,表示对抗损失,d表示对抗判别器,表示源域特征分布,表示目标域特征分布,log(

·

)表示对数函数。

[0061]

进一步,步骤8中信息对比器采用目标机械退化特征f

t

和目标域数据x

t

作为输入,目标机械退化特征f

t

输入至第一编码器f

θ1

生成不同负样本,其中,采用不同特征掩膜对应生成不同负样本;目标数据x

t

输入至第二编码器f

θ2

生成1个正样本;由此构成正负样本对其中xi为正样本,为负样本;使用信息损失对比目标机械退化特征f

t

和目标

域数据x

t

的信息;

[0062][0063][0064]

式中,hi和指得是xi和的批次表达,τ表示尺度因子,θ表示e

t

参数。

[0065]

通过最小化信息损失来最大化x

t

和f

t

之间的互信息。

[0066]

进一步,步骤9中所述目标特征提取器e

t

更新过程,描述如下:

[0067][0068]

式中,表示完全损失,表示对抗损失,表示信息损失,λ表示正则系数,用于平衡对抗损失和信息损失对模型的实际贡献;

[0069]

通过所述完全损失对目标特征提取器e

t

进行参数更新,具体为:

[0070][0071]

式中,θf表示目标特征提取器参数,η表示模型学习率,通过上述梯度计算,可以获取具有最优参数的模型;

[0072]

通过组合优化的目标特征提取器和回归器,结合滚动轴承相应的振动信号从而完成相应的旋转机械健康评估任务。

[0073]

图5为实验所获得测试结果,本发明的预测值成功的拟合了实际的剩余寿命值,从而验证了本发明提出的方法在旋转机械健康评估的有效性。

[0074]

以上所述,仅是本发明的较佳实施例而已,并非是对本发明作任何其他形式的限制,而依据本发明的技术实质所作的任何修改或等同变化,仍属于本发明所要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1