一种燃气轮机的气路性能诊断方法与流程

1.本发明涉及燃气轮机技术领域,尤其涉及一种燃气轮机的气路性能诊断方法。

背景技术:

2.在燃气轮机的运行过程中,压气机、燃烧室和涡轮等主要气路部件均处于高温、高压、高转速和大流量的工作环境下。空气中未被过滤掉的粉尘、燃烧产物中的腐蚀性组分、旋转部件和腔体之间的摩擦,以及燃烧室喷嘴上形成的积碳,都将不可避免地导致压气机叶片或涡轮叶片出现积垢、腐蚀、磨损、烧蚀等问题。这些问题轻则导致燃气轮机热循环效率和输出功率下降,并对部件的使用寿命产生消极影响;重则导致部件损坏和意外停机,最终增加运维成本。因此,对燃气轮机的气路进行诊断是维护燃气轮机的必要手段。

3.相关技术中,主要通过气路性能诊断模型对燃气轮机的气路健康状态进行诊断,然而,在通常情况下,由于气路可测参数的数量少于部件健康因子的数量,导致各部件气路性能衰退程度不能被准确诊断。虽然通过假定发生特定模式的气路性能衰退时部分健康因子的变化范围或其之间的变化关系,或者预先识别出发生了气路性能衰退的部件,能够降低“气路可测参数的数量少于部件健康因子的数量”对于气路性能诊断带来的影响,但是其效果并不理想,导致各部件气路性能衰退诊断的准确性仍然不高。

技术实现要素:

4.本技术实施例通过提供一种燃气轮机的气路性能诊断方法,解决了现有技术中各部件气路性能衰退诊断的准确性不高的技术问题,实现了提高各部件气路性能衰退诊断的准确性的技术效果。

5.本技术提供了一种燃气轮机的气路性能诊断方法,方法包括:

6.在预设环境中和预设工况下,获取待诊断燃气轮机的实际气路可测参数,以及待诊断燃气轮机在未发生气路性能衰退时的标准气路可测参数;

7.根据实际气路可测参数和标准气路可测参数,确定待诊断燃气轮机的气路可测参数相对偏差量;

8.确定气路可测参数相对偏差量与n种预设气路性能衰退模式中的每种预设气路性能衰退模式的标准气路可测参数偏差量集合之间的相似程度值,根据所有相似程度值由大到小的顺序,得到由n种预设气路性能衰退模式构成的有序数组,n为正整数;

9.从有序数组中获取目标预设气路性能衰退模式,并将目标预设气路性能衰退模式的待定健康因子组作为目标健康因子组,目标预设气路性能衰退模式是指待定健康因子组中的多个待定健康因子均满足合理性判断条件的预设气路性能衰退模式,目标健康因子组中的多个待定健康因子用于表征待诊断燃气轮机中对应部件的性能衰退程度。

10.本技术实施例中提供的一个或多个技术方案,至少具有如下技术效果或优点:

11.本技术所提供的技术方案是根据实际气路可测参数和标准气路可测参数,确定待诊断燃气轮机的气路可测参数相对偏差量,根据气路可测参数相对偏差量与n种预设气路

性能衰退模式中的每种预设气路性能衰退模式的标准气路可测参数偏差量集合之间的相似程度值,对n种预设气路性能衰退模式进行排序,确定待定健康因子组中的待定健康因子均符合合理性判断条件的目标预设气路性能衰退模式,并将目标预设气路性能衰退模式作为待诊断燃气轮机的衰退模式,将对应的待定健康因子作为目标健康因子。

12.由此可以看出,本实施例没有在全部的气路性能衰退模式下进行大量“尝试性”诊断,也没有根据经验增加更多数量的控制方程,可见,本实施例完全基于检测到的实际气路可测参数,从n种气路性能衰退模式中,筛选出了少量具有高相似性的模式,在一定程度上减少了计算量,提高了诊断速度;并且本实施例依次在具有高相似性的气路性能衰退模式下,对相应的待定健康因子进行定量计算和合理性检验,从少量排序后的预设气路性能衰退模式中,确定待诊断燃气轮机的目标气路性能衰退模式和目标健康因子,提高了模式识别的准确性和待定健康因子的诊断精度。

附图说明

13.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

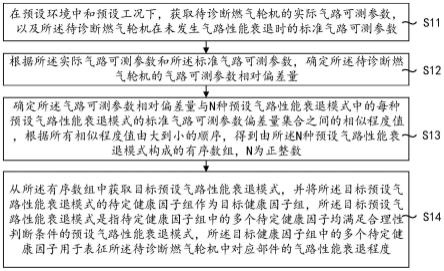

14.图1为本技术提供的一种燃气轮机的气路性能诊断方法的流程图;

15.图2为一种燃气轮机的气路结构示意图;

16.图3为燃气轮机气路性能仿真模型的工作流程图;

17.图4a和图4b为采用bp神经网络和极限学习机进行气路性能衰退识别的对比图;

18.图5为一种燃气轮机气路性能诊断模型的工作流程图;

19.图6为本技术提供的另一种燃气轮机的气路性能诊断方法的流程图;

20.图7为采用现有技术和采用本技术提供的一种燃气轮机的气路性能诊断方法进行气路性能衰退模式识别的误识别率对比图;

21.图8为在模式识别工具的超参数设置不合理以及合理时,采用现有技术和采用本技术提供的一种燃气轮机的气路性能诊断方法进行气路性能衰退模式识别的误识别率对比图;

22.图9为当测试样本的噪声水平高于训练样本的噪声水平时,采用现有技术和采用本技术提供的一种燃气轮机的气路性能诊断方法进行气路性能衰退模式识别的误识别率对比图;

23.图10a、图10b、图11a、图11b为在“生成测试样本时的植入值”,“诊断方程组欠定条件下的计算值”,“基于错误气路性能衰退模式识别结果的计算值”和“本实施例所提供的方法获得的计算值”等四种情况下得到的健康因子的对比图。

具体实施方式

24.本技术实施例通过提供一种燃气轮机的气路性能诊断方法,解决了现有技术中各部件气路性能衰退诊断的准确性不高的技术问题。

25.为了更好的理解本技术提供的技术方案,下面将结合说明书附图以及具体的实施

方式对上述技术方案进行详细的说明。

26.首先说明,本文中出现的术语“和/或”,仅仅是一种描述关联对象的关联关系,表示可以存在三种关系,例如,a和/或b,可以表示:单独存在a,同时存在a和b,单独存在b这三种情况。另外,本文中字符“/”,一般表示前后关联对象是一种“或”的关系。

27.本实施例提供了如图1所示的一种燃气轮机的气路性能诊断方法,方法包括:

28.步骤s11,在预设环境中和预设工况下,获取待诊断燃气轮机的实际气路可测参数,以及待诊断燃气轮机在未发生气路性能衰退时的标准气路可测参数。

29.本实施例中涉及的“气路可测参数”是指燃气轮机上通过气路传感器能够直接测量的参数,例如,气路温度、气路压力、燃料流量和输出功率等参数。

30.实际气路可测参数是指从待诊断燃气轮机上的气路传感器直接获取的参数,即实际气路可测参数是在待诊断燃气轮机处于某一气路性能衰退程度时获取的参数。

31.标准气路可测参数是指待诊断燃气轮机在未发生气路性能衰退时的参数,即标准气路可测参数是指燃气轮机的各个部件均处于健康状态时对应的参数。

32.标准气路测量参数通常是由燃气轮机气路性能仿真模型生成的。具体地,根据待诊断燃气轮机的气路结构,构建燃气轮机气路性能仿真模型;根据燃气轮机气路性能仿真模型,得到待诊断燃气轮机在预设环境中和预设工况下,且未发生气路性能衰退时的标准气路可测参数。

33.若预设环境、预设工况和燃气轮机各部件的健康状态发生变化,那么得到的实际气路可测参数也会变化。为了保证实际气路可测参数和标准气路可测参数是一一对应的,在通过仿真模型获取标准气路可测参数时,也需要将仿真模型中的环境参数和运行工况参数的设定值与预设环境和预设工况一致。

34.其中预设环境包括大气温度、大气压力和大气相对湿度,预设工况包括燃气轮机中燃气发生器的转子转速,也可以是燃气轮机的某项能够表征燃气轮机运行负载情况的气路可测参数,例如,燃料的质量流量等。

35.燃气轮机气路性能仿真模型,用来模拟燃气轮机的运行状态。模拟获得的产物,是燃气轮机的运行数据,也就是气路可测参数,此外,也可以得到各部件所处运行工况的气路性能参数,结合图2,对燃气轮机的结构进行如下说明:

36.如图2所示,为双转子燃气轮机的气路结构示意图,包括高压压气机、燃烧室、高压涡轮和动力涡轮。其中,截面0为大气,截面1为高压压气机入口,截面2为高压压气机出口(同时也是燃烧室空气入口),截面3为燃烧室的燃料入口,截面4为高压涡轮入口(同时也是燃烧室出口),截面5为高压涡轮出口(同时也是动力涡轮入口),截面6为动力涡轮出口。截面7为燃气发生器高压转子,截面8为动力涡轮转子。

37.图2所示的燃气轮机的工作过程如下:大气经空气滤清器被净化,净化后的空气被连续吸入高压压气机,高压压气机对净化后的空气进行压缩,获得压力能;被压缩后的气体由高压压气机出口进入燃烧室,与燃料混合后充分燃烧,在燃烧室出口形成高温高压的燃气;随后,燃气进入高压涡轮,将自身的部分热能转化为高压涡轮的转动动能,即机械功;高压涡轮输出的机械功,被同转子上的高压压气机消耗,以维持燃气发生器的稳定运转(燃气发生器即高压压气机、燃烧室和高压涡轮构成的设备);流出高压涡轮的燃气,温度和压力虽有下降,但依然具有较强的做功能力,在流入动力涡轮后,其所携带的部分剩余热能,通

过动力涡轮转化为机械功,并在驱动负载的过程中被消耗。

38.对燃气轮机模拟,实际是对燃气轮机的各个部件的运行数据进行模拟,针对图2所示气路结构的燃气轮机,建立的模块化仿真模型具有:1个压气机仿真模块、1个燃烧室仿真模块、2个涡轮仿真模块,模块与模块之间的气路结构、机械连接均与真实燃气轮机相同。将各部件的仿真模块组成完整的燃气轮机气路性能仿真模型后,进一步结合各部件的运行特性线,可模拟输出燃气轮机在任意环境参数,任意运行工况下,以及任意健康状态时的气路可测参数,亦可给出相应的气路性能参数(气路性能参数将在后续进行说明)。

39.结合图3,对燃气轮机气路性能仿真模型获得气路可测参数(此处的气路可测参数可以是燃气轮机在任意环境中、任意工况下以及各部件处于任意气路性能衰退模式和衰退程度下的气路可测参数)的过程进行说明。

40.首先,对图3中出现的各个参数含义进行说明:

41.t、p、m和分别是气体的温度、压力、质量流量和组分(向量),rh是大气相对湿度;代表通过查询部件特性线获得的气体折合质量流量;代表基于部件间质量平衡原则计算得到的气体折合质量流量;π、ε和η分别为(高压)压气机的压力比、高压涡轮(或动力涡轮)的膨胀比和等熵效率(或燃烧效率);p为部件的功率输出或者功率消耗;为折合转子转速,β为(高压)压气机特性线的辅助坐标。

42.下标hpc、cc、hpt、pt和fuel分别代表高压压气机、燃烧室、高压涡轮、动力涡轮以及燃料。下标in和out分别代表部件的进口截面和出口截面。

43.hf为健康因子,其下标ie、cmf和ce,分别表示等熵效率、折合质量流量和燃烧效率。代表在第k次仿真迭代过程中,由各个平衡方程残差组成的残差向量;iter代表迭代次数。和分别代表仿真迭代过程中的最大允许残差和最大允许迭代次数。

44.图3中标有“预测参数”字样的参数项为自变量参数项;标有“指定参数”字样的参数项为仿真模型运行过程中不变的参数,指定参数是用户指定的参数,例如各个部件仿真模块的健康因子(健康因子将在后续进行说明),更具体地,例如高压压气机仿真模块的折合质量流量健康因子hf

hpc,cmf

。

45.其次,对图3的工作流程进行说明:

46.第一步,设定各项参数值,得到气路性能参数和气路可测参数。

47.针对高压压气机模块:在t

hpc,in

,p

hpc,in

,rh的进口条件下,指定高压压气机模块的健康因子为hf

hpc,cmf

和hf

hpc,ie

,高压压气机模块的自变量参数项包括n

gg

和β。根据n

gg

和β查询高压压气机特性线,从高压压气机特性线中可以得到相应指定工况下的标准π

hpc

,η

hpc

(标准π

hpc

,η

hpc

是指在上述指定的工况下,高压压气机处于健康状态下的值)。进一步地,根据高压压气机模块的各进出口截面之间的质量流量平衡原则,以及π

hpc

和η

hpc

,hf

hpc,cmf

和hf

hpc,ie

,通过“高压压气机模块”可以计算得到图3中“高压压气机模块”字样下侧所示的气路可测参数t

hpc,out

,p

hpc,out

,并可获得和以及“高压压气机模块”字样右侧所示的气路性能参数π

hpc

和p

hpc

。

48.针对燃烧室模块:指定燃烧室仿真模块的健康因子为hf

cc,ce

,并指定燃烧室的燃烧效率为η

hpc

,燃烧室模块的自变量参数项包括在由高压压气机模块给出的高压压气机出口条件下(即t

hpc,out

,p

hpc,out

,分别是高压压气机出口的气体温度、气体压力、气体质量流量,和气体组分比例(向量)),根据燃烧室模块的各个进出口截面处的质量流量平衡原则,以及和η

cc

,hf

cc,ce

,通过燃烧室模块可以得到图3中“燃烧室模块”字样下侧所示的气路可测参数t

cc,out

,p

cc,out

,并可获得和此外,燃烧室模块也将输出“燃烧室模块”字样右侧所示的气路可测参数

49.针对高压涡轮模块:指定高压涡轮模块的健康因子为hf

hpt,cmf

和hf

hpt,ie

,高压涡轮模块的自变量参数项包括n

gg

和ε

hpt

。根据n

gg

和ε

hpt

查询高压涡轮特性线,从高压涡轮特性线中可以得到指定工况下的标准ε

hpt

,η

hpt

和(标准ε

hpt

,η

hpt

和是指在上述指定工况下,高压涡轮处于健康状态下的值)。因此,在由燃烧室模块给出的燃烧室出口条件下(即t

cc,out

,p

cc,out

,,分别是燃烧室出口的气体温度、气体压力、气体质量流量,和气体组分比例(向量)),根据高压涡轮模块的各个进出口截面处的质量流量平衡原则,以及ε

hpt

,η

hpt

和hf

hpt,cmf

和hf

hpt,ie

,可以通过高压涡轮模块计算得到图3中“高压涡轮模块”字样下侧所示的气路可测参数t

hpt,out

,p

hpt,out

,并可获得和以及“高压涡轮模块”字样右侧所示的气路性能参数字样右侧所示的气路性能参数ε

hpt

和p

hpt

。

50.针对动力涡轮模块:指定动力涡轮模块的健康因子为hf

pt,cmf

和hf

pt,ie

,动力涡轮模块的自变量参数项包括n

pt

和ε

pt

。根据n

pt

和ε

pt

查询动力涡轮特性线,从动力涡轮特性线中可以得到指定工况下的标准ε

pt

,η

pt

和(标准ε

pt

,η

pt

和是指在上述指定的工况下动力涡轮处于健康状态下的值)。因此,在由高压涡轮模块给出的高压涡轮出口条件下(即t

hpt,out

,p

hpt,out

,,分别是高压涡轮出口的气体温度、气体压力、气体质量流量,和气体组分比例(向量)),根据动力涡轮模块的各个进出口截面处的质量流量平衡原则以及ε

pt

,η

pt

和hf

pt,cmf

和hf

pt,ie

,可以得到图3中“动力涡轮模块”字样下侧所示的气路可测参数t

pt,out

,p

pt,out

,并可获得和以及“动力涡轮模块”字样右侧所示的气路性能参数ε

pt

和p

pt

。

51.第二步,验证第一步中得到的气路性能参数。

52.计算燃气发生器功率平衡方程、压力比(膨胀比)平衡方程、折合质量流量平衡方程和运行工况表征量平衡方程的残差,具体的残差公式详见式(1)-式(5),根据残差对第一步中的自变量参数项进行调整,重新执行第一步和第二步,直至获得的残差低于预设残差阈值或者循环执行第一步和第二步的次数超过了预设次数,执行第三步。

53.[0054][0055][0056][0057][0058]

式(1)为燃气发生器功率平衡方程;式(2)为燃气轮机压力比平衡方程;式(3)为高压涡轮入口折合质量流量平衡方程;式(4)为动力涡轮入口折合质量流量平衡方程;式(5)为燃气轮机运行工况表征量参数平衡方程;

[0059]

式中,为燃气发生器功率平衡方程的残差;η

mech

为燃气发生器的机械效率;为燃气轮机整机的压力比平衡方程的残差;α

np

为动力涡轮排气管路的负压系数,且有α

np

=p

pt,out

/p0,p0为大气压力;分别为高压涡轮和动力涡轮的折合质量流量平衡方程的残差;为运行工况表征量平衡方程的残差;x

sim

和x

targ

分别为燃气轮机运行工况表征量的仿真值与目标值,一般选择燃气发生器的转子转速作为燃气轮机的运行工况表征量;为第k次迭代结果中,由式(1)-(5)中的各项平衡方程的残差残差构成的向量。

[0060]

第三步,结束仿真过程,同时输出小于预设残差阈值的最后一次迭代计算得到的气路可测参数和气路性能参数,并将得到的气路可测参数作为标准气路可测参数。

[0061]

在依靠仿真模型得到标准气路可测参数之后,继续执行步骤s12。

[0062]

步骤s12,根据实际气路可测参数和标准气路可测参数,确定待诊断燃气轮机的气路可测参数相对偏差量。

[0063]

在预设环境和预设工况下获取实际气路可测参数和标准气路可测参数,将实际气路可测参数和标准气路可测参数进行对比,可以得到待诊断燃气轮机的气路可测参数相对偏差量。

[0064]

气路可测参数相对偏差量并不能直观地体现各个部件的气路性能衰退程度。获得气路可测参数相对偏差量的目的,是要判断待诊断的燃气轮机所处的气路性能衰退模式。

[0065]

若要知道各部件的气路性能衰退程度,就要把实际气路可测参数,输入到气路性能诊断模型中,对各个健康因子进行定量计算。但是存在“气路可测参数的数量少于健康因子的数量”的问题。此时,气路性能诊断模型也不能给出准确的计算结果。因此,本实施例通过气路可测参数的相对偏差量来定性地判断,是哪个部件出现了气路性能衰退。然后,在调用气路性能诊断模型的时候,只定量计算那些被“识别出存在气路性能衰退”的部件的健康因子,这样,也就保证了“待定健康因子”的数量少于气路可测参数的数量。

[0066]

步骤s13,确定气路可测参数相对偏差量与n种预设气路性能衰退模式中的每种预设气路性能衰退模式的标准气路可测参数偏差量集合之间的相似程度值,根据所有相似程

度值由大到小的顺序,得到由n种预设气路性能衰退模式构成的有序数组,n为正整数。

[0067]

预设气路性能衰退模式是指由特定的健康因子组合对应的气路性能衰退模式。为了说明健康因子和气路性能衰退模式,现进行如下说明:

[0068]

由前述内容可知,可以通过安装在燃气轮机上的气路传感器直接获得燃气轮机在预设环境中和预设工况下的气路可测参数,根据预设环境、预设工况以及气路可测参数可以确定气路性能参数,气路性能参数能够反映燃气轮机的部件或整机的性能状态。气路性能参数可以包括各部件的折合质量流量、折合转速、压力比(膨胀比)、等熵效率和整机热效率等。

[0069]

健康因子是指气路性能衰退状态下的气路性能参数与健康状态下的气路性能参数的比值。燃气轮机的各个部件均有对应的健康因子以表征各个部件的气路性能衰退程度。例如,对于压气机(包括高压压气机)和涡轮(包括高压涡轮和动力涡轮),健康因子均为两项,分别是:折合质量流量因子和等熵效率因子。

[0070][0071]

η

x,deg

=hf

x,ie

·

η

x,health

ꢀꢀꢀ

(7)

[0072]

式中,hf

x,cmf

代表压气机或涡轮的折合质量流量因子。hf

x,ie

代表压气机或涡轮的等熵效率因子。和分别代表压气机或者涡轮处于气路性能衰退状态和健康状态时的折合质量流量。类似地,η

x,deg

和η

x,health

分别代表压气机或者涡轮,处于气路性能衰退状态和健康状态时的等熵效率。

[0073]

另外,一般假定,压气机的健康状态发生变化时,在其运行特性中,压力比的变化情况与折合质量流量的变化情况一致,即:折合质量流量因子hf

comp,cmf

和压力比因子hf

comp,pr

在数值上相等。因此,压气机的压力比因子不作为独立的健康因子。因此,压气机的折合质量流量发生变化时,其压力比特性的变化情况,可由式(8)给出:

[0074]

π

comp,deg

=hf

comp,cmf

·

(π

comp,health-1)+1

ꢀꢀꢀ

(8)

[0075]

式中,π

comp,deg

和π

comp,health

分别代表压气机处于气路性能衰退状态和健康状态下的压力比。

[0076]

对于燃烧室,健康因子亦有两项,分别是:燃烧效率因子和压力恢复系数因子。二者的应用方法如式(9)和(10)所示:

[0077]

η

cc,deg

=hf

cc,eff

·

η

cc,health (9)

[0078]

δ

cc,deg

=hf

cc,rec

·

δ

cc,health (10)

[0079]

式中,hf

cc,eff

代表燃烧室的燃烧效率因子;hf

cc,rec

代表燃烧室的压力恢复系数因子。η

cc,deg

和η

cc,health

分别代表燃烧室处于气路性能衰退状态和健康状态时的燃烧效率。类似地,δ

cc,deg

和δ

cc,health

分别代表燃烧室处于气路性能衰退状态和健康状态时的压力恢复系数。需要说明的是,只有燃烧室发生扭曲变形时,其压力恢复系数因子才会发生变化。因此,hf

cc,rec

通常被视为常数1。

[0080]

在了解了各个部件的健康因子之后,再来说明气路性能衰退模式,每一种气路性能衰退模式,代表一组特定的发生了气路性能衰退的部件,因而也包含了一组对应的发生变化的健康因子。

[0081]

回到步骤s13,预先设定n种预设气路性能衰退模式,每种预设气路性能衰退模式

均能查询到与之对应的一个标准气路可测参数偏差量集合,将步骤s12中获得的气路可测参数相对偏差量逐一与n种预设气路性能衰退模式的标准气路可测参数偏差量集合比较,得到n个相似程度值,按照n个相似程度值从大到小的顺序,对n种预设气路性能衰退模式进行排序,并得到由n种预设气路性能衰退模式构成的有序数组。

[0082]

步骤s13可以通过模式识别工具(模式识别工具可以是神经网络、极限学习机、灰色关联分析等)实现,具体如下:

[0083]

步骤s21,对待训练模式识别工具进行训练,得到标准模式识别工具。

[0084]

对待训练模式识别工具的训练过程如下:

[0085]

步骤s31,利用燃气轮机仿真模型生成待诊断燃气轮机在标准环境中、不同工况下和不同气路性能衰退模式下的多个第一气路可测参数样本;

[0086]

步骤s32,利用燃气轮机仿真模型生成待诊断燃气轮机在标准环境中和不同工况下,且未发生气路性能衰退时的多个第二气路可测参数样本;

[0087]

步骤s33,根据多种工况中的每一工况下对应的第一气路可测参数样本与第二气路可测参数样本之间的相对偏差量,得到多个气路可测参数相对偏差量训练样本;

[0088]

步骤s34,根据多个气路可测参数相对偏差量训练样本与不同气路性能衰退模式之间的对应关系,对待训练模式识别工具进行训练,得到标准模式识别工具。

[0089]

步骤s22,利用标准模式识别工具,确定气路可测参数相对偏差量与n种预设气路性能衰退模式中的每种预设气路性能衰退模式的标准气路可测参数偏差量集合之间的相似程度值,根据所有相似程度值由大到小的顺序,得到由n种预设气路性能衰退模式构成的有序数组。

[0090]

从传统意义上来讲,相似程度值越大,意味着待诊断燃气轮机的气路性能衰退模式与相似程度值对应的气路性能衰退模式越相似,相关技术中,则仅仅利用模式识别工具进行模式识别,将其中得分最高的模式直接作为待诊断燃气轮机的实际气路性能衰退模式。然而,由于一些属于不同气路性能衰退模式的气路可测参数相对偏差量集合,在向量空间上存在交叠,导致通过模式识别工具确定的气路性能衰退模式并非是待诊断燃气轮机的实际气路性能衰退模式。因此,相似程度值越大,只能表明待诊断燃气轮机的气路性能衰退模式是相似程度值对应的气路性能衰退模式的可能性越大,但仍然存在待诊断燃气轮机的气路性能衰退模式并非是相似程度值最大的气路性能衰退模式的可能性。为了提高准确性,在得到有序数组之后,需要继续执行步骤s14,针对有序数组中预设数量种预设气路性能衰退模式进行筛选,确定最终的目标健康因子以及对应的目标预设气路性能衰退模式。

[0091]

具体地,以一个实例说明相关技术中使用模式识别工具识别气路性能衰退模式存在缺陷。以模式识别工具中常见的bp神经网络和极限学习机为例,二者被用于模式识别时,均拥有多个输出层神经元,待诊断燃气轮机的气路可测参数相对偏差量,隶属于具有最高分值神经元所对应的气路性能衰退模式。

[0092]

以某一具有图2所示气路结构的双转子燃气轮机(例如ge lm2500+型燃气轮机)为例,图4(包括图4a和图4b)展示了利用bp神经网络和极限学习机,对该型燃气轮机的两个不同气路可测参数相对偏差量进行模式识别时,获得的错误识别结果的示范。图4中气路性能衰退模式的编号所对应的气路性能衰退部件具体如下:(1)hpc;(2)cc;(3)hpt;(4)pt;(5)hpc+cc;(6)hpc+hpt;(7)hpc+pt;(8)cc+hpt;(9)cc+pt;(10)hpt+pt;(11)hpc+cc+hpt;(12)

hpc+cc+pt;(13)hpc+hpt+pt;(14)cc+hpt+pt。

[0093]

由图4可知,该型燃气轮机共有14种气路性能衰退模式,故在两种模式识别工具中,均设置了14个输出层神经元,在使用燃气轮机气路性能仿真模型进行模拟时,输入的模式是第11种气路性能衰退模式。见图4a,在bp神经网络的识别结果中,待诊断样本所对应的气路可测参数相对偏差量依次与第13类和第11类气路性能衰退模式,具有较高的相似程度;在极限学习机的识别结果中,待诊断样本的气路可测参数相对偏差量依次与第13类、第11类、第6类和第10类气路性能衰退模式,具有较高的相似程度。然而,从前述可知,本次模拟的衰退类别的是第11类,但基于“最大分值”原则,上述两种工具均将其错误地识别为相似程度最高的第13类。类似地,见图4b,bp神经网络和极限学习机均将本应属于第14类的气路性能衰退模式错误地识别为了第11类。

[0094]

值得注意的是,虽然两种工具均给出了错误的识别结果,但在识别结果中,待诊断样本的气路可测参数相对偏差量与实际的气路性能衰退模式之间,具有较高的相似程度。因此,在本实施例中,模式识别工具更适合被用作相似程度的判别工具,将bp神经网络或极限学习机用于确定待诊断样本的气路可测参数相对偏差量与n种预设气路性能衰退模式的每种预设气路性能衰退模式的标准气路可测参数偏差量集合之间的相似程度值,根据所有相似程度值由大到小的顺序,得到由n种预设气路性能衰退模式构成的有序数组,在确定了有序数组之后,继续执行步骤s14,以验证待诊断燃气轮机的实际气路性能衰退模式具体是有序数组中的哪一种气路性能衰退模式。

[0095]

进一步地,由极限学习机的工作原理可知,其不存在迭代更新隐含层权值和偏置的过程,因而具有极快的训练速度。此外,从图4亦可看出,相比bp神经网络,极限学习机输出层神经元输出的分值,更加丰富地体现了待诊断样本与多种气路性能衰退模式之间的相似程度。所以,优选地,在本发明的实施例中,选择极限学习机作为模式识别工具。

[0096]

步骤s14,从有序数组中获取目标预设气路性能衰退模式,并将目标预设气路性能衰退模式的待定健康因子组作为目标健康因子组,目标预设气路性能衰退模式是指待定健康因子组中的多个待定健康因子均满足合理性判断条件的预设气路性能衰退模式,目标健康因子组中的多个待定健康因子用于表征待诊断燃气轮机中对应部件的气路性能衰退程度。

[0097]

从有序数组中选择待定健康因子组中的多个待定健康因子均满足合理性判断条件的预设气路性能衰退模式,并将其作为目标预设气路性能衰退模式,将对应的待定健康因子组作为待诊断燃气轮机的目标健康因子组,目标健康因子组中的健康因子从定量角度表征待诊断燃气轮机的气路性能衰退程度。

[0098]

从有序数组中获取目标预设气路性能衰退模式,并将目标预设气路性能衰退模式的待定健康因子作为目标健康因子,包括:

[0099]

步骤s41,依次判断有序数组中的预设气路性能衰退模式的待定健康因子组中的多个待定健康因子是否均满足合理性判断条件;

[0100]

步骤s42,若判断出某个预设气路性能衰退模式的待定健康因子组中的多个待定健康因子均满足合理性判断条件,则将满足合理性判断条件的待定健康因子组对应的预设气路性能衰退模式作为目标预设气路性能衰退模式,以及将目标预设气路性能衰退模式的待定健康因子组作为目标健康因子组。

[0101]

每个预设气路性能衰退模式的待定健康因子组中的每个待定健康因子的计算方式,包括:

[0102]

步骤s51,根据气路可测参数相对偏差量,确定待诊断燃气轮机中存在气路性能衰退的目标部件;

[0103]

步骤s52,确定目标部件的待定健康因子;

[0104]

步骤s53,根据待诊断燃气轮机中所有目标部件的所有待定健康因子,构建待定健康因子组。

[0105]

例如,对于压气机和涡轮,健康因子均为两项,分别是:折合质量流量因子和等熵效率因子;对于燃烧室,健康因子亦有两项,分别是:燃烧效率因子和压力恢复系数因子。然而,只有在燃烧室发生扭曲变形的情况下,压力恢复系数因子才会发生变化,而这种情况通常不会出现。所以,燃烧室的压力恢复系数因子可以视为常数1,即其不被作为待定健康因子进行定量计算。综上所述,燃烧室的待定健康因子通常只有燃烧效率因子。

[0106]

由此可见,本实施例可以先筛选出发生气路性能衰退的部件,排除未发生气路性能衰退的部件,进而减少待定健康因子的数量,可以在一定程度上缓解模糊效应,在较优的情况下,甚至可以避免发生模糊效应。

[0107]

当目前的预设气路性能衰退模式并非是待诊断燃气轮机的气路性能衰退模式时,则继续对下一种预设气路性能衰退模式进行验证,直到获得的待定健康因子符合合理性判断条件,则将待定健康因子作为目标健康因子,将对应的预设气路性能衰退模式作为目标预设气路性能衰退模式。

[0108]

优选地,针对待诊断燃气轮机,当第一次执行判断有序数组中的预设气路性能衰退模式的待定健康因子是否满足合理性判断条件时,针对有序数组中相似程度值最大的预设气路性能衰退模式,执行判断有序数组中的预设气路性能衰退模式的待定健康因子组中的多个待定健康因子是否均满足合理性判断条件。也就是说,步骤s14中有序数组中的预设气路性能衰退模式的排序是按照相似程度值进行由大到小排序的,针对有序数组中的第一种预设气路性能衰退模式进行验证,确定第一种预设气路性能衰退模式是否是待诊断燃气轮机的气路性能衰退模式,若不是,则继续对有序数组中的第二种预设气路性能衰退模式进行验证,依次循环,以确定待诊断燃气轮机的气路性能衰退模式。

[0109]

不过,通常情况下,待诊断燃气轮机的气路性能衰退模式存在于有序数组的前几种预设气路性能衰退模式中(例如前3种预设气路性能衰退模式),因此,为了能够节约计算资源,提高计算效率,提供了以下技术手段:

[0110]

在得到由n种预设气路性能衰退模式构成的有序数组之后,方法包括:

[0111]

步骤s61,从有序数组中选取预设数量的待选预设气路性能衰退模式,构成有序子数组,待选预设气路性能衰退模式是指对n种预设气路性能衰退模式按照相似程度值由大到小的顺序进行排序,从相似程度值最大的预设气路性能衰退模式开始选取的预设数量的预设气路性能衰退模式;

[0112]

步骤s62,从有序数组中获取目标预设气路性能衰退模式,并将目标预设气路性能衰退模式的待定健康因子作为目标健康因子,包括:

[0113]

从有序子数组中获取目标预设气路性能衰退模式,并将目标预设气路性能衰退模式的待定健康因子作为目标健康因子。

[0114]

具体是从有序数组中筛选相似程度值排序靠前的前几种(具体是“预设数量”种)预设气路性能衰退模式,由预设数量种预设气路性能衰退模式构成有序子数组,对有序子数组中的预设气路性能衰退模式进行验证,以确定预设气路性能衰退模式是否是待诊断燃气轮机的衰退模式,当确定预设气路性能衰退模式是目标预设气路性能衰退模式时,可以确定待诊断燃气轮机的目标健康因子组。通常情况下,预设数量取3。

[0115]

在本实施例中,步骤s14是采用气路性能诊断模型实现的,即通过气路性能诊断模型计算预设数量种预设气路性能衰退模式的待定健康因子。气路性能诊断模型的工作原理是在燃气轮机气路性能仿真模型的工作原理的基础上实现的,气路性能诊断模型的具体工作原理如下:

[0116]

以具有图2所示气路结构的双转子燃气轮机为例,图5给出了一种气路性能诊断模型的工作流程。对比图3可知,气路性能诊断模型是在气路性能仿真模型的基础上,进一步增加了用于计算各部件健康因子数值的“气路诊断迭代”。因此,气路性能诊断模型的完整工作流程,可分为“性能仿真迭代(内层迭代)”和“气路诊断迭代(外层迭代)”等两个部分。

[0117]

【性能仿真迭代(内层迭代)】

[0118]

性能仿真迭代(内层迭代)是指燃气轮机气路性能仿真模型的仿真过程,即向燃气轮机气路性能仿真模型输入环境参数、指定参数、运行工况表征量参数和第二预测参数,通过调整第一预测参数,使性能仿真迭代的残差小于预设阈值,由此得到对应条件下的气路可测参数和气路性能参数。

[0119]

【气路诊断迭代(外层迭代)】

[0120]

将上述仿真模型中得到的气路可测参数和待诊断燃气轮机上传感器测量得到的实际气路可测参数进行对比,当两者差异量超过预设阈值,则意味着上述仿真模型中得到的气路可测参数与实际不符,需要重新进行仿真,即根据两者的差异量调整第二预测参数,重新执行上述的内层迭代,再执行外层迭代,依次循环,直至获得的两者差异量小于预设阈值并将此时对应的第二预测参数作为目标健康因子。

[0121]

两者差异量可以是残差,具体如式(11)所示。

[0122][0123]

式中,hfj代表第j项健康因子,且健康因子共有n项;mpi代表第i项气路测量参数,且气路测量参数共有m项。是第i项控制方程的残差。

[0124]

式11在表征两者差异量的同时,也是气路诊断迭代过程中的各项控制方程。全部的控制方程共有m项,这些控制方程构成了诊断方程组。

[0125]

显而易见,当气路诊断迭代(外层迭代)流程结束时,由性能仿真迭代(内层迭代)流程输出的,各截面处的气路可测参数的仿真值,与待诊断燃气轮机的气路可测参数的实际值一致(即差异量小于预设阈值)。

[0126]

在图5中,代表在第k次诊断迭代过程中,由各个控制方程残差组成的残差

向量,且有iter代表迭代次数,和分别代表诊断迭代过程中的最大允许残差和最大允许迭代次数。

[0127]

通常情况下,气路可测参数的数量小于待定健康因子的数量,因而存在模糊效应。本实施例可以先排除未发生气路性能衰退的部件,进而减少了待定健康因子的数量,可以改善模糊效应,在较优的情况下,甚至避免模糊效应的发生。为了说明本实施例提供的上述技术能够在规避“模糊效应”的基础上,提高了健康因子的准确性,减少了整个诊断过程的计算量,现首先对“模糊效应”进行解释,然后对相关技术中为解决“模糊效应”所提供的方案进行简述,最后对本实施例解决“模糊效应”,提高健康因子的计算准确性的原理进行说明。

[0128]

【模糊效应】

[0129]

在气路诊断领域内公知的是,利用气路性能诊断模型,对各部件的健康因子进行定量计算时,要求诊断方程组中的控制方程(即式11表达的诊断方程组,共有m个控制方程,其中健康因子的数量是n项。)的数量大于或等于健康因子的数量,即要求气路诊断迭代过程中,诊断方程组过定或者适定。否则,诊断结果将会出现明显的“模糊效应”。“模糊效应”,指的是无论各部件是否处于健康状态,通过气路性能诊断模型,计算出的各项健康因子均不等于1,亦即所有部件都会被诊断为存在气路性能衰退的情况。因此,当气路可测参数的数量小于健康因子的数量时,获得的诊断结果不可靠。

[0130]

根据式(11)可知,气路可测参数的数量等于诊断方程组中的控制方程的数量。因此,如果气路可测参数的数量小于健康因子的数量,则诊断方程组欠定,无法获得唯一解。在这种条件下,通过气路诊断迭代计算获得的健康因子数值,与燃气轮机各部件的性能衰退情况并不相符,具体表现即为“模糊效应”。

[0131]

【相关技术解决模糊效应的方案】

[0132]

在实际情况中,燃气轮机气路可测参数的数量,通常均会小于部件健康因子的数量。在无法新增气路传感器的条件下,为了使诊断方程组适定或者过定,以消除“模糊效应”,通常有两种方法:方法一是基于技术人员的经验,增加气路诊断时的约束条件,即增加诊断方程组中的控制方程的数量;方法二是从全部健康因子中,选择一部分作为待定健康因子,以减少诊断方程组中待定变量(即待定健康因子)的数量。

[0133]

[方法一]

[0134]

方法一中的约束条件,指的是压气机或涡轮出现某种模式的气路性能衰退时,各项健康因子变化量的取值范围,以及二者之间的比例关系。约束条件中的取值范围和比例关系,一般根据经验设定,表1和2分别展示了两种基于经验的比例关系。

[0135]

基于方法一,消除诊断结果中的“模糊效应”时,需要首先确定部件的气路性能衰退模式,然后根据表1或表2(亦或其他经验依据)中给出的各项健康因子变量的比值,增加相应的控制方程,最终实现气路诊断迭代过程中,诊断方程组的过定或者适定。

[0136]

表1

[0137][0138]

表2

[0139][0140]

例如,首先经过判断,认定压气机出现了积垢时,在气路诊断迭代(外层迭代)的工作流程中,增加的控制方程如式12所示:

[0141][0142]

通过表1和表2的对比可知,领域内,针对燃气轮机的故障特征,亦即燃气轮机发生某种模式的气路性能衰退时,各项健康因子的比值,并没有统一标准;而且,对于具有不同气动设计、不同气路结构和处于不同应用场合的燃气轮机,这种基于经验设定的各项健康因子变化量的比值,并不具有广泛的适用性。

[0143]

[方法二]

[0144]

假定在待诊断燃气轮机全部的p个部件中,最多有q(q《p)个部件存在气路性能衰退的情况。这q个部件所对应的全部k个健康因子,均为待定健康因子。而对于另外的p-q个部件,则被认为不存在气路性能衰退的情况,与之对应的n-k个健康因子(假定p个部件的所有健康因子数量为n),被设定为常数1。进一步地,如果满足了条件k≤m(m为气路可测参数的数量),则诊断方程组具有唯一解。因此,在利用气路性能诊断模型计算各待定健康因子的数值之前,应首先筛选出存在气路性能衰退情况的部件。

[0145]

方法二涉及了如下多种情况,现通过具体的实例进行说明。

[0146]

方法二的第一实例是:首先,从待诊断燃气轮机全部部件所对应的n个健康因子中,选出需要通过求解诊断方程组来确定的m个待定健康因子,其余的n-m个健康因子则被设为定值1,并且,符合这一要求的健康因子组合,共有c

km

个。然后,利用实际测得的气路可测参数,使用气路性能诊断模型,分别对上述的ckm种待定健康因子组合进行求解,这一过程可以看作是“预诊断”。在此基础上,计算全部“预诊断”结果中,各项健康因子的均值和标准差,并且通过引入“诊断指数”的概念,对存在气路性能衰退情况的部件进行筛选。最后,

再次使用气路性能诊断模型,仅针对被判定为存在气路性能衰退情况的部件进行“终诊断”。

[0147]

需要说明的是,在方法二的第一实施例中:

①

每种待定的健康因子组合,分别代表一种气路性能衰退模式;

②“

诊断指数”等于某项待定健康因子均值的绝对值,除以其标准差;

③

具有高“诊断指数”的健康因子所对应的部件,将被判定为存在气路性能衰退。

④

在“终诊断”过程中,未被判定为存在气路性能衰退情况的部件,其健康因子均将被设定为常数1。

[0148]

为了更清晰地阐述上述实施例是实施过程,接下来将结合图2所示气路结构的燃气轮机,做进一步说明。

[0149]

某一具有图2所示气路结构的双转子燃气轮机(例如ge lm2500+型燃气轮机),共有4个气路部件,分别是高压压气机、燃烧室、高压涡轮和动力涡轮,对应的健康因子共有8项,分别是:高压压气机折合质量流量因子hf

hpc,cmf

、高压压气机等熵效率因子hf

hpc,ie

、燃烧室燃烧效率因子hf

cc,eff

、燃烧室压力恢复系数因子hf

cc,rec

、高压涡轮折合质量流量因子hf

hpt,cmf

、高压涡轮等熵效率因子hf

hpt,ie

、动力涡轮折合质量流量因子hf

pt,cmf

和动力涡轮等熵效率因子hf

pt,ie

。在这8项健康因子中,燃烧室压力恢复系数因子hf

cc,rec

通常不会发生变化。因此,一般认为其余的7项健康因子,是气路性能诊断中需要关注的对象。

[0150]

与此同时,在该型燃气轮机中,可由气路传感器测量获得的参数共有10项,分别是:

[0151]

(1)用于表征燃气轮机所处环境条件的参数,即高压压气机进口温度t

hpc,in

、高压压气机进口压力p

hpc,in

和大气相对湿度rh等,共计3项;

[0152]

(2)用于表征燃气轮机运行工况的参数,即燃气发生器转子转速n

gg

(即高压压气机和高压涡轮的转子转速),共计1项;

[0153]

(3)气路可测参数,即高压压气机出口温度t

hpc,out

、高压压气机出口压力p

hpc,out

、燃料气质量流量高压涡轮出口温度t

hpt,out

、高压涡轮出口压力p

hpt,out

和动力涡轮出口温度t

pt,out

,共计6项。

[0154]

综上可知,对该型燃气轮机进行气路诊断时,有7项需要被重点关注的健康因子,但仅有6项可被用于计算健康因子数值的气路可测参数。因此,为了保证诊断方程组具有唯一解,需要假定部分部件不存在气路性能衰退的情况,即这些部件的健康因子将被设置为常数1。

[0155]

优选地,在满足诊断方程组具有唯一解的条件下,应当假定更多数量的部件存在气路性能衰退的情况,亦即应将更多的健康因子设定为待定健康因子,因为这样能够更加全面和准确地诊断燃气轮机整机的健康状况。结合实施例中的步骤:首先,在诊断方程组中,设置6项待定健康因子,因此可以获得唯一解的气路性能衰退模式共有7种(k=7,m=6,)。然后,利用获得的燃气轮机气路可测参数,分别在上述的7种气路性能衰退模式下,求解各项待定健康因子的数值。以此为基础,计算全部诊断结果中,各项待定健康因子的均值hf

average,i

和标准差σ

average,i

。通过引入“诊断指数”di(di=|hf

average,i

|/σ

average,i

)的概念,实现对全部部件健康状态的“预诊断”。在此过程中,di数值高的健康因子,其所对应的部件,将被判定为存在气路性能衰退的情况。最后,再次使用诊断模型,仅对被判定为存

在气路性能衰退的部件进行“终诊断”,所得结果即表征了各部件的健康状况,诊断结束。在“终诊断”过程中,未被判定为存在气路性能衰退的部件,其所对应的健康因子,被设定为常数1。

[0156]

基于方法二的上述实例可知,健康因子和气路可测参数之间的数量关系,决定了“预诊断”的次数。

[0157]

方法二的第二实例是,首先,采集同一健康状态下,燃气轮机的多组待诊断样本。其次,调用气路性能诊断模型,将全部的健康因子作为待定健康因子,在诊断方程组欠定的条件下,分别对上述各个样本进行诊断。然后,计算全部“预诊断”结果中,各项健康因子的均值和标准差,并且引入“诊断指数”(诊断指数在前文已进行解释,此处不再赘述)的概念,对存在气路性能衰退情况的部件进行筛选。最后,再次使用气路性能诊断模型,仅针对被判定为存在气路性能衰退情况的部件进行“终诊断”。

[0158]

相比方法二的上述两个实施例,相同之处在于:“预诊断”过程,即筛选气路性能衰退部件的过程,均需要使用气路性能诊断模型进行大量次数的定量诊断,因此不能满足实时诊断的要求。

[0159]

相比方法二的上述两个实施例,不同之处在于:

①

在第二实施例中,“预诊断”过程针对的是多组待诊断样本;而在第一实施例中,“预诊断”过程针对的则是某一组待诊断样本。

②

在第二实施例中,所有部件全部的健康因子,均为待定健康因子,即“预诊断”时的诊断方程组欠定;而在第一实施例中,仅有部分健康因子被作为待定健康因子,诊断方程组适定。

[0160]

方法二的第三实施例是,首先,利用气路性能仿真模型,生成待诊断燃气轮机在标准环境中和不同工况下,处于健康状态以及不同气路性能衰退模式下的多个气路可测参数相对偏差量训练样本。其次,根据多个气路可测参数相对偏差量训练样本与对应的多个不同气路性能衰退模式之间的对应关系,对待训练模式识别工具进行训练,得到标准模式识别工具。再次,利用在预设环境中和预设工况下采集到的待诊断燃气轮机的实际气路可测参数,以及在相同预设环境中和相同预设工况下,由燃气轮机气路性能仿真模型生成的,待诊断燃气轮机处于健康状态的标准气路可测参数,计算待诊断燃气轮机的气路可测参数相对偏差量。然后,将待诊断燃气轮机的气路可测参数相对偏差量输入标准模式识别工具,由标准识别工具判定待诊断燃气轮机处于哪一种气路性能衰退模式。接下来,根据标准识别工具判定的待诊断燃气轮机所处的气路性能衰退模式,将被判定发生了气路性能衰退的部件所对应的健康因子作为待定健康因子。最后,将在预设环境中和预设工况下采集到的待诊断燃气轮机的实际气路可测参数,输入气路性能诊断模型中,计算待定健康因子的数值,完成气路性能诊断。

[0161]

也就是说,相关技术中为解决模糊效应,所提供的方案是通过技术人员的诊断经验增加控制方程的数量,以及通过气路性能诊断模型进行大量次数的定量诊断(即“预诊断”),对存在气路性能衰退情况的部件进行筛选,来减少待定健康因子的数量,或者,单独使用模式识别工具,对待诊断燃气轮机的衰退模式进行识别,来减少待定健康因子的数量。但在相关技术中,如果增加控制方程的数量,需要基于技术人员对不同气路性能衰退模式影响机理的认知和大量数据积累,而诊断经验是工作人员主观总结的,存在不确定性和不可移植性,这会导致计算出的健康因子的准确性不高。如果通过气路性能诊断模型进行大

量次数的定量诊断,对存在气路性能衰退情况的部件进行筛选,则不能保证诊断的实时性。如果单独使用模式识别工具,对待诊断燃气轮机的气路性能衰退模式进行识别,识别结果会受到模式识别工具的识别能力的影响,一旦模式识别工具的相关参数未被合理设置,或者用于训练模式识别工具的训练样本不能准确反映待诊断燃气轮机在实际运行中受到的噪声和其他因素的影响,又或者某几种不同的气路性能衰退模式所对应的训练样本,在向量空间上的重叠的情况,都会造成识别效果下降。

[0162]

【本实施例解决“模糊效应”,提高健康因子的准确性的原理】

[0163]

本实施例所提供的技术方案是根据实际气路可测参数和标准气路可测参数,确定待诊断燃气轮机的气路可测参数相对偏差量,根据气路可测参数相对偏差量与n种预设气路性能衰退模式的标准气路可测参数偏差量集合之间的相似程度,对n种预设气路性能衰退模式按照从大到小的顺序进行排序,并从相似程度最大的预设气路性能衰退模式开始,选择预设数量种预设气路性能衰退模式,然后将符合合理性判断条件的预设气路性能衰退模式作为目标预设气路性能衰退模式,将目标预设气路性能衰退模式作为待诊断燃气轮机的气路性能衰退模式,将对应的待定健康因子组作为目标健康因子组。由此可以看出,本实施例并没有将全部的健康因子组合进行尝试性诊断,也没有根据经验增加更多数量的控制方程。可见,本实施例完全基于检测到的实际气路可测参数,从n种气路性能衰退模式中,筛选出了少量具有高相似性的模式,在一定程度上减少了计算量,提高了诊断速度;并且本实施例依次在具有高相似性的气路性能衰退模式下,对相应的待定健康因子进行定量计算和合理性检验,从少量排序后的预设气路性能衰退模式中,确定待诊断燃气轮机的目标气路性能衰退模式和目标健康因子,提高了模式识别的准确性和待定健康因子的诊断精度。

[0164]

在执行步骤s14时,判断待定健康因子是否满足合理性判断条件(合理性判断条件包括条件1和条件2),包括步骤s71和步骤s72,其中步骤s71与条件1对应,步骤s72与条件2对应。

[0165]

步骤s71,将实际气路可测参数输入燃气轮机气路性能诊断模型,通过调整燃气轮机气路性能诊断模型中的多个待定健康因子组中的多个待定健康因子参数项的值,使得燃气轮机气路性能诊断模型输出的预测气路可测参数与实际气路可测参数之间的残差低于预设阈值,也就是使得每次诊断迭代过程中迭代残差逐渐减小并稳定后的数值低于预设阈值。通常而言,设定的预设阈值越低越好,不过,在实际操作时,可以根据项目的精度需求确定预设阈值的具体数值,例如预设阈值可以是0.3%。

[0166]

步骤s72,判断待定健康因子组中的各个待定健康因子的变化特征是否满足合理性判断条件。

[0167]

步骤s71和步骤s72属于两个条件,即合理性判断条件是由两个条件构成的。

[0168]

关于步骤s71中的迭代残差,可以通过式(15)表示:

[0169][0170]

式中,代表待诊断燃气轮机的各项实际气路可测参数;代表由诊断模型预测输出的待诊断燃气轮机的各项气路可测参数;代表残差向量。

[0171]

在图5中,代表第k次诊断迭代时产生的迭代残差,即的2-范数。

[0172]

需要说明的是,在实际应用中,燃气轮机的气路可测参数存在噪声。因此,基于气路可测参数计算出的待定健康因子数值,与各部件实际的健康状态之间,可能存在细微的偏差。为了避免这种偏差对判断待定健康因子的计算结果合理性判断造成不良影响,优选地,当诊断出的部件健康因子变化量在某一设定的阈值(δ

health

)范围以内时,认为该健康因子未发生变化,即认为其变化特征属于“0”。优选地,δ

health

可设定为0.004(即认为某项健康因子发生变化时,阈值为0.4%)。

[0173]

关于步骤s72,其判断标准是:在获得的计算结果中,待定健康因子的变化特征与发生典型气路故障或其组合故障时的变化特征是否相同。例如,如表3所示,当高压压气机叶片积垢时,高压压气机折合质量流量减小、等熵效率下降,因此其折合流量因子和等熵效率因子均减小,二者的变化特征均用

“‑

1”表示。当各部件均无故障时,则各部件的折合流量和等熵效率几乎是没有衰减的,那么对应健康因子的变化特征用“0”表示。当高压涡轮叶片磨损时,高压涡轮的折合流量会增大,因此其折合质量流量因子的变化特征用“+1”表示;与此同时,高压涡轮的等熵效率会下降,因此其等熵效率因子的变化特征用

“‑

1”表示。在表3中,变化特征“0”代表健康因子的数值几乎未发生变化;变化特征“+1”代表健康因子的数值高于1;变化特征

“‑

1”则代表健康因子的数值低于1。

[0174]

表3

[0175][0176]

综上所述,本实施例提出了一种燃气轮机的气路性能诊断方法,可以基于燃气轮机气路性能仿真模型、燃气轮机气路性能诊断模型和模式识别工具实现。燃气轮机气路性能仿真模型,能够模拟得到燃气轮机在健康状态和典型气路性能衰退模式下的气路可测参数。燃气轮机气路性能诊断模型,被用于定量计算各部件的性能参数相对偏差量,亦即各部件健康因子的数值;模式识别工具,被用于给出待诊断燃气轮机的气路可测参数偏差量与多种预设气路性能衰退模式的标准气路可测参数偏差量集合的相似程度,并根据相似程度对全部预设气路性能衰退模式进行排序,从中确定待诊断燃气轮机的气路性能衰退模式。

[0177]

也就是说,本实施例首先确定待诊断燃气轮机的气路可测参数相对偏差量,根据气路可测参数相对偏差量与多种预设气路性能衰退模式所对应的标准气路可测参数偏差量集合之间的相似程度,对多种预设气路性能衰退模式进行排序;其次,从排序后的多种预

设气路性能衰退模式中筛选出待定健康因子组中的每个待定健康因子均满足合理性判断条件的衰退模式作为目标预设气路性能衰退模式,并将该待定健康因子组作为待诊断燃气轮机的目标健康因子租,以表征待诊断燃气轮机各个部件的衰退程度。

[0178]

本实施例提高了燃气轮机的性能衰退模式的识别准确率,以及目标健康因子的计算精度,能有效适用于存在测量噪声的现场燃气轮机的实时气路诊断情况。并且,本实施例解决了由于气路可测参数数量较少,而导致诊断结果不准确的问题;在提升诊断准确性的前提下,降低了诊断过程的计算量。

[0179]

本实施例提升了气路性能衰退模式的识别准确率;能够抑制模式识别工具中,由于相关参数设置不合理,而造成的识别准确率大幅下降的问题;能够抑制测量噪声对识别准确率的造成的消极影响;避免了在错误的气路性能衰退模式分类下,对燃气轮机进行气路性能诊断,所造成的待定健康因子计算结果不准确的问题;避免了在筛选存在气路性能衰退情况的部件的过程中,对全部的待定健康因子组合进行定量诊断,或对大量的待诊断样本进行定量诊断,所带来的计算负荷和诊断耗时增加的问题。

[0180]

结合图6,现以一个具体的实例对本实施例提供的技术方案进行综合性说明。

[0181]

对模式识别工具进行训练。将全部性能衰退模式以及对应的气路可测参数相对偏差量集合输入模式识别工具中进行训练。

[0182]

根据多个气路可测参数相对偏差量训练样本与不同气路性能衰退模式之间的对应关系,对待训练模式识别工具进行训练,得到标准模式识别工具。

[0183]

获得待诊断燃气轮机的实际气路可测参数,根据实际气路可测参数对应的环境参数和运行工况,通过气路性能仿真模型输出待诊断燃气轮机在健康状态下的标准气路可测参数。

[0184]

根据实际气路可测参数和标准气路可测参数得到气路可测参数相对偏差量,将气路可测参数相对偏差量输入极限学习机,计算气路可测参数相对偏差量与全部气路性能衰退模式之间的相似程度,并根据相似程度所对应的分值,对待诊断样本所隶属的气路性能衰退模式进行相似性排序。

[0185]

从排序后的气路性能衰退模式中确定第i种气路性能衰退模式,并确定对应的待定健康因子,将待诊断燃气轮机的实际气路可测参数输入气路性能诊断模型,对确定的待定健康因子进行定量计算,判断气路性能诊断模型计算出的待定健康因子是否满足合理性判断条件,确定第i种气路性能衰退模式是否是待诊断燃气轮机的气路性能衰退模式。

[0186]

当待定健康因子满足合理性判断条件,确定第i种气路性能衰退模式是待诊断燃气轮机的气路性能衰退模式,则将待定健康因子作为目标健康因子。

[0187]

当待定健康因子不满足合理性判断条件,则重新从剩余的气路性能衰退模式中确定待诊断燃气轮机的气路性能衰退模式。当重复判断的次数超过最大尝试次数,则停止诊断,并报告诊断失败。

[0188]

基于图6所示的诊断方法实现流程,本实施例优选地,将最大尝试次数设置为3,即在未获得目标健康因子前,最多允许3次尝试性计算。因此,这避免了在全部的待定健康因子组合下进行尝试性计算,或通过大量次数的“预诊断”过程来筛选存在气路性能衰退的部件,所带来的计算负荷增加和诊断耗时增加的问题。而且,在该设置下,本实施例提供的燃气轮机的气路性能诊断方法,依然具有明显高于bp神经网络、极限学习机以及支持向量机

的模式识别准确率。

[0189]

现以一些具体的对比数据说明本实施例所提供的技术方案的进步。

[0190]

【对比一】

[0191]

如图7所示,展示了分别使用bp神经网络(bpnn)、极限学习机(elm)、支持向量机(svm)和本实施例所提供的方法,对燃气轮机的气路性能衰退模式进行识别时,各自的误识别率。

[0192]

如图7所示,本实施例所提供的方法在单部件、双部件和三部件的气路性能衰退模式识别结果中,均展示出了更好的效果。其中,单部件气路性能衰退模式的误识别率约为5.5%;双部件气路性能衰退模式的误识别率约为1.9%;三部件气路性能衰退模式的误识别率仅为0.64%。

[0193]

需要进一步说明的是,在几乎全部的单部件气路性能衰退模式和双部件气路性能衰退模式下,出现的误识别结果均属于“涵盖型”误识别,即:在所有被认为存在气路性能衰退情况的部件中,不仅包含了全部实际存在气路性能衰退情况的部件,而且包含了实际并不存在气路性能衰退情况的部件。例如:高压压气机发生了某种模式的气路性能衰退,而被识别出的存在气路性能衰退的部件为高压压气机和高压涡轮。

[0194]“涵盖型”误识别会造成后续利用气路诊断模型对待定健康因子进行定量计算时,待定健康因子数量增加的情况。但这些来自于不存在气路性能衰退部件的待定健康因子,其数值的计算结果将十分接近于1。这说明,虽然气路性能衰退模式被错误地识别,但是后续调用气路性能诊断模型对各项待定健康因子进行定量计算,能够排除“涵盖型”误识别对最终诊断结果造成的不良影响。

[0195]

另外一种误识别,是“遗漏型”误识别,即:在所有被认为存在气路性能衰退情况的部件中,并未包含全部实际存在气路性能衰退情况的部件。显然,三部件气路性能衰退模式的误识别结果均属于“遗漏型”误识别。例如:高压压气机、燃烧室和高压涡轮发生了气路性能衰退,而被识别出的气路性能衰退部件为高压涡轮和动力涡轮。“遗漏型”误识别结果的出现,会导致所有待定健康因子的计算结果,均与对应部件的实际健康状态不相符。

[0196]

综上所述,三部件气路性能衰退模式的误识别率,直接决定了气路性能诊断结果的优劣。本实施例所提供的方法的三部件误识别率仅为0.55%,远低于其他方法的4%。这一结果充分说明,本实施例所提供的方法,提高了气路性能衰退模式的识别准确率。

[0197]

【对比二】

[0198]

如图8所示,图8以三部件气路性能衰退模式为例,展示了因模式识别工具(极限学习机和支持向量机)中,相应参数(超参数)设置不合理,对模式识别结果的影响。

[0199]

如图8所示,采用合理的超参数时,极限学习机与支持向量机的误识别率约为4%;采用不合理的超参数时,二者的误识别率将会上升至约为5.5%。而对于本实施例所提供的方法,即使在上述超参数设置不合理的情况下,其误识别率也仅约为0.8%。

[0200]

这一结果充分说明,本实施例所提供的方法能够抑制模式识别工具中,由于相关参数设置不合理,而造成的识别准确率大幅下降问题。

[0201]

需要说明的是,在极限学习机以及本实施例所使用的极限学习机中,合理的超参数为:惩罚因子c=1024,高斯核的核函数参数σ=0.0156。在支持向量机中,合理的超参数为:惩罚因子c=512,高斯核的核函数参数σ=2。在极限学习机、支持向量机以及本实施例

所使用的极限学习机中,一组不合理的超参数为:惩罚因子c=2,高斯核的核函数参数σ=0.5。

[0202]

【对比三】

[0203]

如图9所示,图9以三部件气路性能衰退模式为例,展示了测量噪声对不同的模式识别工具识别准确率的影响。

[0204]

如图9所示,当训练样本和待诊断样本(测试样本)包含相同水平的随机测量噪声时,bp神经网络、极限学习机和支持向量机等三种模式识别工具的误识别率约为4%;如果单独增加诊断样本(测试样本)中的随机测量噪声水平至原水平的2倍后,上述三种模式识别工具的误识别率增加至了约6%。而在相同的条件下,本实施例所提供的方法的误识别率,仅从1%轻微增加至1.6%。

[0205]

这一结果充分说明,本实施例所提供的方法能够抑制测量噪声对识别准确率造成的消极影响。这一有益效果更大的应用价值在于,使用理想化的仿真数据对模式识别工具(本实施例优选极限学习机)进行训练,而将其应用于针对现场燃气轮机的气路性能衰退模式识别时,识别准确率不会因现场燃气轮机的气路可测参数中存在更多未知干扰而明显下降。

[0206]

需要说明的是,随机测量噪声是不可避免的,为了获得更加准确的气路可测参数,在模拟生成训练样本,以及从待诊断燃气轮机中收集待诊断样本的过程中,可采用多采样点平均的方式,对气路可测参数进行降噪处理。本实施例中的训练样本和待诊断样本,均通过10采样点平均的方式获得,方法如式(16)所示:

[0207][0208]

式中,代表第j个采样点中,第i项气路可测参数的实测值;代表第i项气路可测参数实测值的10采样点均值。

[0209]

【对比四】

[0210]

如图10(包括图10a和图10b)和图11(包括图11a和图11b)所示,图10a和图11a分别以双部件和三部件性能衰退模式为例,对比展示了下列情况中,各项健康因子相对于数值“1”的变化量:

①

由气路性能仿真模型生成测试样本时的植入值(图中简称“生成测试样本时的植入值”);

②

直接使用气路性能诊断模型(诊断方程组欠定)获得的计算值(图中简称“诊断方程组欠定条件下的计算值”);

③

在错误的模式识别结果基础上,使用气路性能诊断模型获得的计算值(图中简称“基于错误气路性能衰退模式识别结果的计算值”);

④

使用本实施例所提供的方法获得的计算值。对应地,图10(b)和图11(b)则给出了各计算值与植入值之间的绝对误差。图10和图11中字母缩写所对应的健康因子:(1)hf

hpc,cmf

代表高压压气机折合质量流量健康因子;(2)hf

hpc,ie

代表高压压气机等熵效率健康因子;(3)hf

cc,ce

代表燃烧室燃烧效率健康因子;(4)hf

hpt,cmf

代表高压涡轮折合质量流量健康因子;(5)hf

hpt,ie

代表高压涡轮等熵效率健康因子;(6)hf

pt,cmf

代表动力涡轮折合质量流量健康因子;(7)hf

pt,ie

代表动力涡轮等熵效率健康因子。

[0211]

如图10b和图11b所示,当气路性能诊断模型的诊断方程组欠定时,各项健康因子的计算值与植入值之间的均方根误差(rmse)分别为0.23%(图10b)和1.09%(图11b)。如果

在错误的气路性能衰退模式下进行气路诊断,各项健康因子的计算值与植入值之间的均方根误差,不仅没有下降,反而分别上升至0.43%(图10b)和1.20%(图11b)。形成鲜明对比的是,本实施例所提供的方法以其更合理的诊断流程,首先确保了识别出的气路性能衰退模式与实际情况相符,进而大幅提高了健康因子计算结果的准确性。定量对比可知,各项健康因子的植入值与计算值之间的均方根误差(rmse),分别仅为0.06%(图10b)和0.28%(图11b)。

[0212]

这一结果充分说明,本实施例的气路性能诊断方法,避免了在错误的气路性能衰退模式分类下进行气路诊断,而造成的待定健康因子选择的不合理,进而造成了待定健康因子计算结果不准确的问题。

[0213]

由于本实施例所介绍的电子设备为实施本技术实施例中信息处理的方法所采用的电子设备,故而基于本技术实施例中所介绍的信息处理的方法,本领域所属技术人员能够了解本实施例的电子设备的具体实施方式以及其各种变化形式,所以在此对于该电子设备如何实现本技术实施例中的方法不再详细介绍。只要本领域所属技术人员实施本技术实施例中信息处理的方法所采用的电子设备,都属于本技术所欲保护的范围。

[0214]

本领域内的技术人员应明白,本发明的实施例可提供为方法、系统、或计算机程序产品。因此,本发明可采用完全硬件实施例、完全软件实施例、或结合软件和硬件方面的实施例的形式。而且,本发明可采用在一个或多个其中包含有计算机可用程序代码的计算机可用存储介质(包括但不限于磁盘存储器、cd-rom、光学存储器等)上实施的计算机程序产品的形式。

[0215]

本发明是参照根据本发明实施例的方法、设备(系统)、和计算机程序产品的流程图和/或方框图来描述的。应理解可由计算机程序指令实现流程图和/或方框图中的每一流程和/或方框、以及流程图和/或方框图中的流程和/或方框的结合。

[0216]

尽管已描述了本发明的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本发明范围的所有变更和修改。

[0217]

显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1